目次

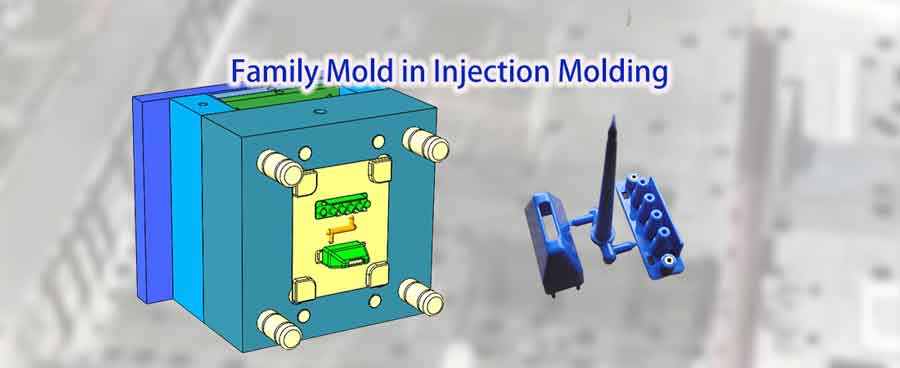

トグル射出成形におけるファミリーモールドの理解

射出成形におけるファミリーモールドは、同じ金型内に異なる部品を配置して成形することを可能にするユニークなタイプの金型です。基本的に、さまざまな部品のキャビティが1つの金型内に作られ、1回の射出成形サイクルで複数の部品を同時に製造することができます。この方法は主に、必要な金型の数を減らし、全体的なコストを下げるために採用されます。.

射出成形でファミリーモールドを使用する利点

射出成形におけるファミリーモールドは、正しく使えば効率的なツールになる。ファミリーモールドは、1つの金型内で複数の異なる部品の生産を統合し、いくつかの利点を提供します。ここでは、ファミリーモールドを使用する主な利点を紹介します:

1.金型費用のコスト削減:同じ金型に異なる部品を配置することで、必要な金型の数を大幅に減らすことができます。各独立した金型には通常、独自の金型ベースと付属品が必要ですが、ファミリー金型を使用することで、これらのコストを約 20 ~ 60% 節約できます。.

これは特にサイドゲートが必要な部品に当てはまり、1キャビティ金型ではランナーを長くする必要があり、コストが高くなる可能性があります。1+1キャビティファミリー金型は、ランナーを短くすることができ、効果的にコストを削減することができます。.

さらに、車のキーのボタンのように、いくつかの部品の形状やサイズが似ている場合、同じ金型で製造すれば、大幅なコスト削減につながる。.

小ロット生産に最適です:小規模生産の場合、ファミリーモールドは頻繁な金型交換や調整の必要性を減らし、時間とコストを節約します。そのため、小規模生産や試作生産に最適です。.

ロボットアームのコストを削減: ロボットアームが部品の取り外しに使用される生産ラインでは、ファミリーモールドを採用することで、ロボットアームは1セットで済みます。これは、設計と製造を繰り返すコストを削減するだけでなく、生産プロセスも簡素化します。.

製品によっては2つ以上のファミリーモールドが必要な場合でも、個々のモールド用に1セットを設計するのではなく、2セットのロボットアームを使用することで、設計とメンテナンスのコストを削減することができる。.

要約すると、ファミリーモールドは、費用対効果が高く、適応性の高い生産ソリューションを提供し、特に多様な部品の生産を必要とするプロジェクトに適しています。金型の数を減らし、生産工程を簡素化し、ロボットアームのコストを下げることで、生産効率とコスト管理を効果的に最適化します。.

ファミリー・カビの使用制限と条件

射出成形におけるファミリーモールドには利点もあるが、その使用には特定の条件と制限がある。レストランで料理を自由に選ぶように、金型内にさまざまな部品を任意に配置することはできない。.

実際には、家庭用金型を使用するには、一連の厳しい条件を守らなければならない。これらの条件は、円滑な生産工程を確保し、最終製品の品質を保証するために不可欠である。これらの制限を理解し、遵守することは、ファミリーモールドを効果的に生産に活用するために極めて重要である。.

ファミリー型における製品の類似性の必要性

射出成形でファミリーモールドを使用して部品を製造する場合、部品の形状、サイズ、、肉厚の類似性に特別な注意を払わなければならない。.

製品品質への影響:

射出成形の過程で、射出成形の速度、圧力、温度は製品の寸法と表面品質に影響を与えます。各製品には、理想範囲と許容範囲を含む最適な射出成形条件ウィンドウがあります。しかし、サイズや肉厚が異なる製品の場合、これらの条件窓は大きく異なり、時には重ならないこともあります。このことは、同じファミリー金型での生産に適さない可能性があることを意味する。ファミリーモールドは、以下のような状況では適用できないかもしれない:

- a.製品の寸法には極めて高い精度が要求される。.

- b. 射出成形の欠陥 例えば、透明な部品や表面の欠陥が懸念される製品などである。.

射出成形金型への影響:

射出成形の金型は、大きな圧力に耐える必要があります。家族で使う金型では、製品の大きさにかなりの差がある場合、金型に不均等な偏心力がかかることがあります。この不均衡な力が繰り返し作用すると、金型の寿命を縮めることになりかねません。.

結論として、射出成形におけるファミリーモールドは、製造工程における効率とコスト削減の利点を提供するが、製品のサイズ、形状、肉厚の一貫性を考慮しなければならない。これらの要素があまりにも大きく異なると、製品の品質や金型の耐久性に影響を及ぼす可能性があります。したがって、ファミリーモールドを選択する際には、これらの要素を慎重に評価し、スムーズな生産工程と最終製品の品質を確保する必要があります。.

ファミリー・モールドの使用におけるその他の制限事項

射出成形でファミリーモールドを使用する場合、製品のサイズと形状の一貫性を考慮することに加えて、他にも制約がある:

材料と色の一貫性:同じ系列の金型で生産されるすべての部品は、同一の材料と色を使用しなければなりません。この要件が生じるのは、すべての部品が1回の射出成形サイクルで同時に生産されるため、部品ごとに異なる材料や色を使用することができないからです。.

部品要件とキャビティ数を一致させる: 金型内の各部品のキャビティ数(すなわち、射出サイクルごとに生産される部品の数)は、最終的な製品アセンブリーで必要とされる量と一致させなければなりません。たとえば、製品アセンブリにA部品が2個、B部品が1個、C部品が3個必要な場合、ファミリーモールドのA、B、C部品用のキャビティの比率も2:1:3にする必要があります。.

試作中のファミリーモールドの制約を緩和する

プロトタイピングの段階では、この2つの条件を緩和することができる:

- プロトタイピングの段階では、余剰部品の一部を廃棄することは容認できるかもしれない。これは多少の材料の無駄にはつながるが、金型費用の節約に比べれば許容範囲である。.

- もうひとつの方法は、ランナーの一部をふさぎ、射出工程中にそのふさがれた箇所で部品が作られないようにすることである。通常、これは銅のろう付けを使って行なわれ、必要であれば後で取り外すことができる。この方法は、(不要な部品を生産しないことで)材料の無駄を効果的に減らすことができ、一般的には、やや多めの部品が生産されるシナリオで使用される。.

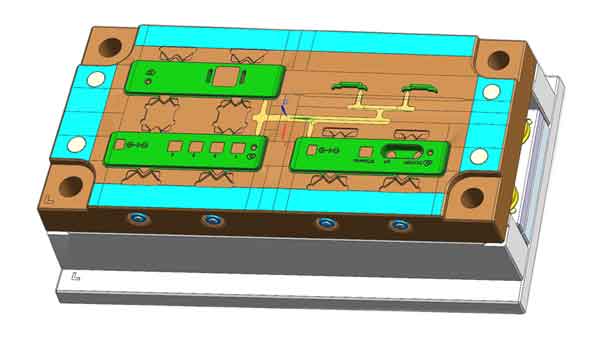

4x4ファミリーの金型例

これは4×4ファミリー金型の成功例である。この製品は4つの異なる部品で構成され、各部品には4つのキャビティがあります。つまり、1回の射出成形サイクルで4×4=16個のプラスチック部品を生産することができます。.

これらの製品に使用される材料は、外観不良に強いことで知られる淡色ABSであるため、射出成形条件の幅が広く、ファミリーモールドを使用する上で非常に有利である。.

これら4つの製品の大きさ、特にボタンが他の部品よりはるかに小さいという違いはあるものの、肉厚はよく似ている。特筆すべきことに、この金型は15万ショット以上稼働しているが、ほとんど問題はない。.

ビデオで見たように、これらの製品はロボットアームの吸盤で取り出され、それぞれの容器に落とされる。このセットアップにより、金型を交換することなく連続生産が可能になり、人件費を大幅に節約できる。製品の品質と機械の稼働状況を定期的にチェックするだけでよい。この例は、ファミリーモールドを使用することの効率性とコスト削減の利点を鮮明に示している。.

結論

まとめると、ファミリーモールドは生産において多くの利便性を提供する一方で、特定の制限もある。これらの制限を理解することは、生産工程をよりよく計画し、効率を確保し、品質を維持するために極めて重要である。試作段階では、これらの制限を適切に緩和することで、コストと時間を節約することができる。.