目次

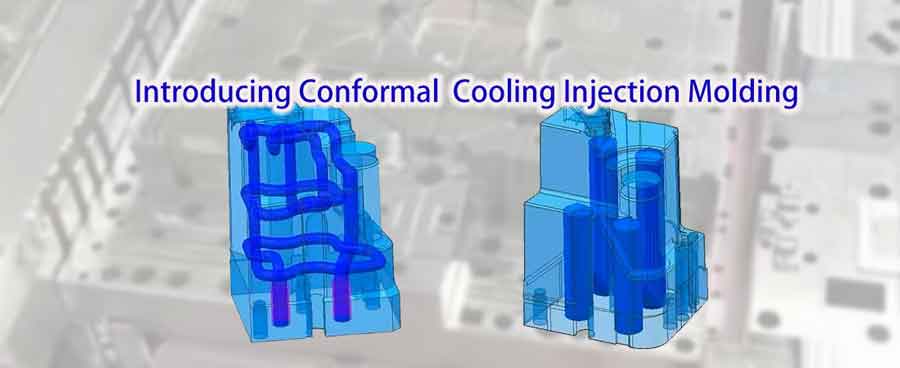

トグルコンフォーマル冷却とは?

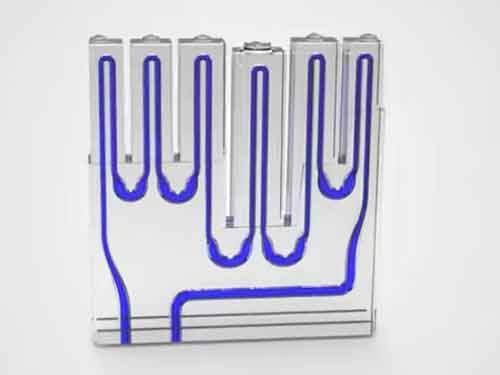

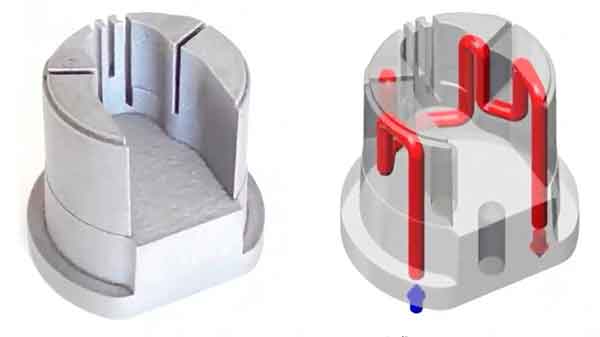

コンフォーマル冷却は、金型設計・製造分野における3Dプリンティング技術の革新的な応用である。この技術の特徴は、3D金属プリンティングを使用して、製品の形状に完全に一致する内部チャネルを作成することにあります。このような冷却チャネルは、製品の輪郭に密接に沿うように設計され、金型内部の急速かつ均一な冷却を可能にする。.

従来の直線的な冷却チャンネルに比べ、コンフォーマル冷却技術ははるかに効率的で、金型製造の品質と効率を大幅に向上させます。要するに、この技術は金型設計における冷却プロセスに革命をもたらし、より精密で効果的なものとするもので、この分野における重要な進歩である。.

射出成形金型の温度の重要性

射出成形金型を使用するプロセスにおいて、温度制御はプラスチック製品の品質を保証し、生産効率を向上させる上で重要な役割を果たします。金型の温度は、プラスチックの流れ、製品の表面品質、製品内の内部応力の分布に直接影響します。.

金型の温度が低すぎると、プラスチックの流動性や表面の平滑性に影響を及ぼすことがある。さらに、金型温度が低いと、製品の内部応力が増大し、強度や安定性が低下する可能性がある。.

逆に金型温度が高すぎると、金型内でのプラスチックの冷却時間が長くなる。これは生産サイクルを長引かせるだけでなく、製品の冷却ムラを引き起こし、変形や反りの原因になる。.

そのため、射出成形の工程では、使用するプラスチックの特性や製品の要求に基づいて、金型を適切に加熱または冷却することが不可欠です。ほとんどの場合、金型を冷却することは、プラスチックの迅速な固化を保証し、生産効率を高め、製品の品質と寸法精度を保証するために必要です。適切な温度管理は、効率的で高品質な射出成形を実現するための重要な要素のひとつです。.

冷却チャンネル加工における従来の方法の限界

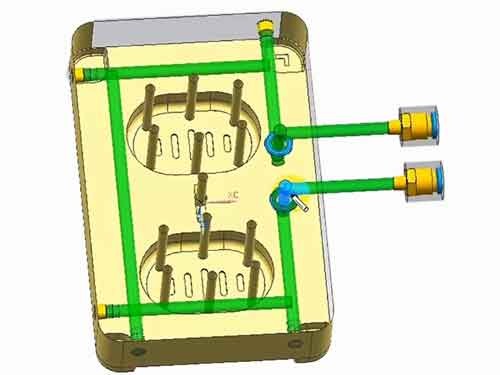

従来の金型製造方法では、冷却溝は通常、フライス盤や深穴ドリルで作られる。この方法の主な限界は、ほとんどの流路が直線状になってしまうという技術的制約です。このような直線的な冷却流路では、金型の複雑な幾何学的形状、特に金型の背の高い部分や幅の狭い部分に完全に適応することができず、効果的な冷却流路のレイアウトを実現することが困難となります。.

この直線流路の制限は、金型の使用中に不均一な冷却と冷却効率の低下につながることが多い。この不均一な冷却はプラスチック製品の品質に直接影響し、反り、過度の内部応力、または不正確な寸法のような問題を引き起こす可能性があります。

さらに、従来の直線的な冷却流路の設計は、金型冷却システムの最適化の可能性を制限しています。冷却効果を正確に制御できないため、生産効率の最大化が妨げられることが多く、エネルギー消費の増加につながる可能性があります。.

そのため、現代の金型設計・製造では、3Dプリンターによるコンフォーマル冷却水路など、こうした制約を克服する新技術を見つけることが、業界の重要なトレンドとなっている。これらの新技術は、金型の幾何学的形状によりよく適応する、より柔軟な水路設計を可能にし、それによってより均一で効率的な冷却効果を実現する。.

最新の3D金属プリンティングの優位性

現代の3D金属プリンティング技術は、金型製造の分野で大きな利点を示している。積層造形によって物体を1層ずつ造形するこの技術は、内部流路設計の可能性を大きく広げる。.

従来のフライス加工や穴あけ加工に比べ、3Dプリンティングは形状の制約がほとんどない。複雑な内部構造を作ることができ、金型の冷却効率と最終製品の品質を高める上で極めて重要です。金型の形状に正確に適合する冷却チャネルを複雑に設計・製造できるこの能力は、冷却プロセスを最適化するだけでなく、金型設計の革新に新たな道を開く。.

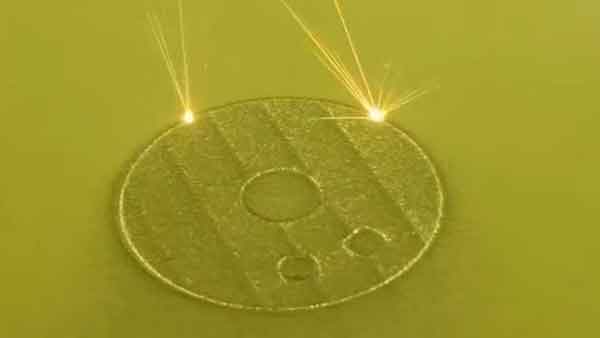

一般的な技術と素材

今日、コンフォーマル冷却金型部品の製造に一般的に使用されている技術は、選択的レーザー溶融(SLM)です。この技術は比較的成熟しており、費用対効果に優れています。.

一般的な材料

印刷に使用される金属材料について、これらの材料は現在、性能の点で従来の金型用鋼と競合できる。一般的に使用される材料としては、1.2709、CK(またはコーラックス)、 MAMS(SKD61と同等)1.2709金型用鋼を例にとると、いくつかの大きな利点がある:

高密度: 1.2709の密度は99.9%に達し、気孔はほとんどありません。これは、印刷部品がより高い使用圧力やより厳しい使用環境に耐えられることを意味します。さらに、この材料はA2-A1レベルまで研磨できるため、内部気孔の心配がありません。.

高硬度:熱処理後、1.2709の硬度はHRC48-52.に達することができます。このような高硬度は、金型に優れた耐摩耗性と耐久性を提供し、長期的または高強度の生産環境に特に適しています。.

良好な熱伝導率:1.2709の熱伝導率は、従来の金型用鋼と同様で、均一で効率的な金型冷却を確保するために重要です。.

後加工の容易さ:1.2709は3Dプリンティングで製造されますが、高品質の金型表面基準を達成するために、従来の方法で機械加工、放電加工、研磨を行うことができます。.

まとめると、現代の3D金属プリンティング技術は、設計の柔軟性において大きな利点を提供するだけでなく、材料性能においても従来の金型製造方法に匹敵し、金型製造分野に革命的な変化をもたらしている。.

コンフォーマル冷却の利点

より均一な冷却:冷却チャネルが金型表面に近く、製品の形状に沿うため、より均一な冷却効果が得られます。これにより、製品の応力、変形、不均一な収縮を抑えることができます。.

生産効率の向上:均一な冷却はサイクルタイムを短縮し、生産効率を向上させます。.

製品品質の向上:均一な冷却は、製品の寸法精度と表面品質の向上に貢献します。.

省エネ:冷却時間が短いということは、生産工程全体のエネルギー効率が高いということです。.

これらの利点は、コンフォーマル冷却技術がいかに成形プロセスを最適化し、より良い製品成果とより効率的な製造方法をもたらすかを浮き彫りにしている。.

コンフォーマル冷却の限界

高コスト:コンフォーマル冷却は、製造に3Dプリンティング技術を利用することが多く、3Dプリンティング装置と材料のコストは比較的高い。そのため、コンフォーマル冷却システムの初期投資と製造コストは、従来の冷却システムと比較して高くなります。.

設計と製造における複雑さ:コンフォーマル冷却流路の設計には、専用ソフトウェアと高度な設計専門知識が必要です。製造工程も比較的複雑で、精密な制御と専門的な操作が必要です。.

サイズの制約:印刷ベッドのサイズとコストに関する制約のため、この技術は現在、3D印刷で下型全体を製造するよりも、より小さな金型や金型インサートを使用するのに適しています。.

これらの限界は、コンフォーマル冷却技術の導入を決定する際に、その利点と高いコストや技術的要件とのバランスを考慮しながら、慎重に検討する必要性を強調している。.

金型製造の未来

結論として、コンフォーマル冷却は金型製造における重要な進歩であり、均一な冷却、強化された製品品質、効率の向上、そしてエネルギーの節約を提供しますが、課題がないわけではありません。高いコスト、設計と製造の複雑さ、サイズの制限は、慎重に天秤にかけなければならない要素である。.

技術が進化し続け、3Dプリンティングがさらに進歩すれば、コンフォーマル冷却の利用可能性と適用範囲が拡大し、より幅広い製造ニーズに対してより現実的な選択肢となる可能性が高い。このような革新的な技術を取り入れることは、金型製造というダイナミックな分野で競争力と効率性を維持するための鍵となる。今後、コンフォーマル冷却と関連技術が業界にもたらす変革や改善の可能性を考えると、わくわくする。.

コメントは受け付けていません。