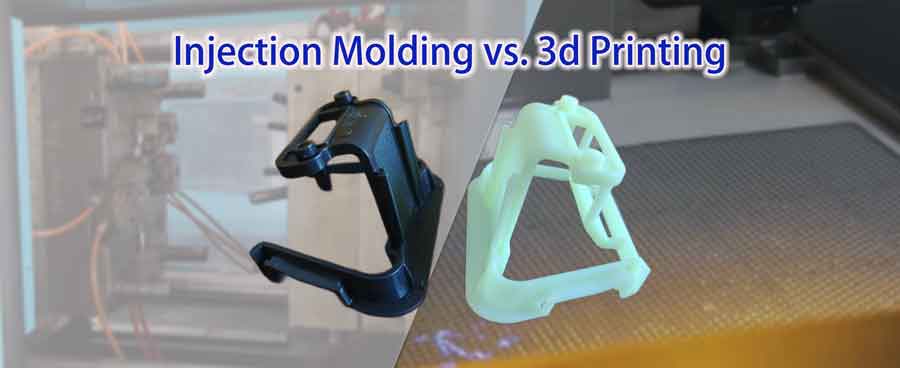

射出成形 vs 3Dプリントの紹介 :メーカーの視点から

射出成形に特化したメーカーとして、3Dプリント部品のご依頼をよくいただきます。時には、3Dプリント品の小ロット生産も手掛けることがあります。では、射出成形と比較した3Dプリントの長所と短所は何でしょうか?また、それぞれの方法を選択すべき状況はいつでしょうか?本記事では、当社の経験と知見に基づき、これらの疑問を探求します。.

目次

トグル3Dプリンティングの一般的な用途:

一般的に、3Dプリントが使用されるシナリオは二つあります:

1. プロトタイプ組立と設計検証: 多くの場合、3Dプリントを使用してごく少量、通常は1個、時には最大5個まで生産します。主な目的は、製品の正式発売前に設計が実現可能かどうかを確認するため、またはプレゼンテーション用のデモモデルを作成するためにプロトタイプを組立てることです。.

2. 小規模生産: これは50個から150個の範囲の数量を生産することを含みますが、このようなケースは比較的稀です。.

小規模生産で3Dプリントを選択することは、多くの場合初期の金型コストを回避し、開発サイクルを短縮したいという動機によるものです。しかし、この選択は常に合理的でしょうか? 3Dプリント材料の性能、寿命、生産コストにおける制限を考慮することが重要であると私たちは考えます。また、3Dプリントの単価は高くなる可能性があります。生産量が約100個から150個に達すると、コストは射出成形のコストと同等になり始めます。さらに、両方の方法の間には、材料強度、表面品質、耐久性に顕著な違いがあります。.

これらの側面を詳細に分析しましょう:

生産タイムラインの比較

3Dプリンティング:高い効率性

評価: ★★★★★

3Dプリントは、生産時間の面で特に効率的です。3Dプリントに必要な設備と材料は事前に準備・固定されているため、3Dファイルをメーカーに送信するだけで生産を開始できます。このプロセスは人手と機械のセットアップが少なく、作業の大部分は自動化され、機械によって行われます。.

実際の印刷時間はわずか数時間で済む場合があります。ただし、メーカーの生産スケジュールや工程間の潜在的な遅延を考慮する必要があります。例えば、多くの3Dプリント部品は研磨や仕上げなどの後処理が必要ですが、一般的に印刷プロセス全体は1〜2日以内に完了できます。.

印刷された製品に配送が必要な場合、注文からサンプル受領までの総時間は通常約1週間かかります。.

射出成形:忍耐が必要

評価: ★★☆☆☆

射出成形のタイムラインは、より多くの忍耐を必要とします。射出金型の作成だけでも4〜6週間かかることがあります。金型の設計段階だけで3〜5日を要し、金型が効果的に所望の品質の製品を生産できるよう、重要な問題を考慮し、場合によっては修正する必要があります。.

初期投資コスト

3Dプリント:少量生産にコスト効果的

評価: ★★★★☆

3Dプリントは、初期投資コストの面で優れており、主に金型生産が不要なためです。3Dプリントの単価は高くなる場合がありますが、数点のサンプル品では総コストは低く抑えられます。.

3Dプリントには幅広い材料が利用可能です。最も一般的な材料である光硬化性樹脂は比較的安価です。ただし、ナイロンや透明PMMAなどの材料は高価です。ステンレス鋼やセラミックなどの特殊材料を使用すると、より高価な設備と材料要件から、価格がさらに高くなることがあります。.

射出成形:初期コストが高い

評価: ★★☆☆☆

射出成形には、主に金型生産の高コストにより、多額の初期投資が必要です。ほとんどの射出金型のコストは1,000ドルから5,000ドルの間であり、多額の初期費用につながります。.

大量生産における単位処理時間とコスト

射出成形:大規模生産に理想的

評価: ★★★★★

射出成形は、金型を使用したプラスチック製品の大量生産において非常に効率的です。射出成形における異なる製品のサイクルタイムは、数秒から1分以上まで幅があります。多キャビティ金型のおかげで、単位当たりの加工時間をさらに短縮できます。射出成形は、複雑な形状を大規模に生産する最も効率的でコスト効果の高い方法の一つとして際立っています。.

3Dプリント:大量生産にはあまり適さない

評価: ★★☆☆☆

3Dプリントは、単位当たりの速度が遅いです。一般的に、単一のアイテムを生産するのに数時間かかります。例えば、鉛筆立てのような単純な物体を印刷するのに2時間以上かかることがあります。大きな部品は6〜8時間を要することが多く、これはごく一般的です。3Dプリンターを配置して複数の部品を同時に生産することはできますが、個々の部品に割り当てられる時間は依然として比較的長いです。その結果、3Dプリントの単位当たりコストは高くなる傾向があり、大量生産にはあまり適していません。.

利用可能な材料の多様性

射出成形:幅広い選択肢

評価: ★★★★★

射出成形は幅広い材料スペクトルを誇り、材料選択の面で非常に汎用性が高いです。これらには以下が含まれます:

- 汎用プラスチック:ABS、ポリカーボネート(PC)、ポリスチレン(PS)、ポリプロピレン(PP)、ポリエチレン(PE)など。.

- エンジニアリングプラスチック:ナイロン(PA)、ポリブチレンテレフタレート(PBT)、ポリエーテルエーテルケトン(PEEK)など。.

- 特殊プラスチック:熱可塑性エラストマー(TPE)、熱可塑性ゴム(TPR)など。.

- 改質材料:基本樹脂材料の物理的・化学的改質により特定の特性が向上し、数千種類の派生プラスチックが生まれます。したがって、射出成形材料は3Dプリントで使用される材料よりもはるかに多様です。.

3Dプリント材料:成長中だが限定的

評価: ★★★☆☆

3Dプリントの材料範囲は拡大していますが、射出成形ほど多様ではありません。利用可能な材料には以下が含まれます:

- 熱可塑性樹脂:PLA、ABS、PETG、TPU、ナイロン(PA)など。.

- 光硬化樹脂:SLA、DLP技術に適しており、様々な種類があります。.

- 金属材料:チタン合金、ステンレス鋼、アルミニウム合金、コバルトクロム合金など。.

- 複合材料:炭素繊維強化プラスチックやガラス繊維強化プラスチックを含みます。.

- 特殊機能材料:透明なPMMA、導電性材料、生体適合性材料など。.

- セラミック材料:高温・高硬度用途に使用されます。.

報告によると、これまでに200種類以上の3Dプリント材料があり、射出成形で利用可能な材料よりも大幅に少ないです。さらに、多くの材料とその加工設備はまだ広く利用可能ではありません。最も一般的で入手しやすい材料は:光硬化性樹脂、ナイロン(ガラス繊維入り・なし)、PMMA(透明)、TPU(弾性材料)です。.

射出成形 vs 3Dプリントの強度比較

このセクションでは、3Dプリントで使用されるプラスチック材料と射出成形で使用されるプラスチック材料の比較に焦点を当てます。金属印刷材料は、機械的性能が高く、寿命が長く、コストが比較的高いため、一般的な用途ではあまり一般的ではないため、考慮しません。.

強度

- 射出成形材料: 評価: ★★★★☆

- 一般的に、これらの材料は高圧下で成形されるため、分子構造がより密になり、より高い強度を示します。強化ナイロンやPPSなどのエンジニアリングプラスチックは、アルミニウム合金に匹敵する強度を持つことがあります。.

- 3Dプリント材料: 評価: ★★☆☆☆

- 3Dプリント材料の強度は低くなる可能性があり、主にほとんどの3Dプリント技術が層ごとに物体を構築するため、層間の結合が弱くなるためです。 SLSプリントナイロン は比較的強いですが、射出成形された強化ナイロンよりも明らかに弱いです。.

耐久性と寿命

- 射出成形材料: 評価: ★★★★☆

- これらの材料は通常、高い耐久性を提供し、長期的かつ繰り返し使用される用途に適しています。.

- 3Dプリント材料: 評価: ★★☆☆☆

- 3Dプリント材料の耐久性と寿命は、特に機械的ストレスや環境影響の下で低くなる可能性があります。例えば、光硬化樹脂は、時間の経過とともに中程度の圧力下で永久的な変形を起こすことがあり、数ヶ月後に変色する可能性があります。.

耐熱性

- 射出成形材料: 評価: ★★★★☆

- 優れた耐熱性のために、PEEKやPSUなどの高性能プラスチックを選択できます。.

- 3Dプリント材料: 評価: ★★☆☆☆

- 耐熱性は一般的に低く、特に光硬化樹脂、PLA、ABSなどの一般的な材料では顕著です。ただし、特殊な高温樹脂や金属材料も利用可能です。.

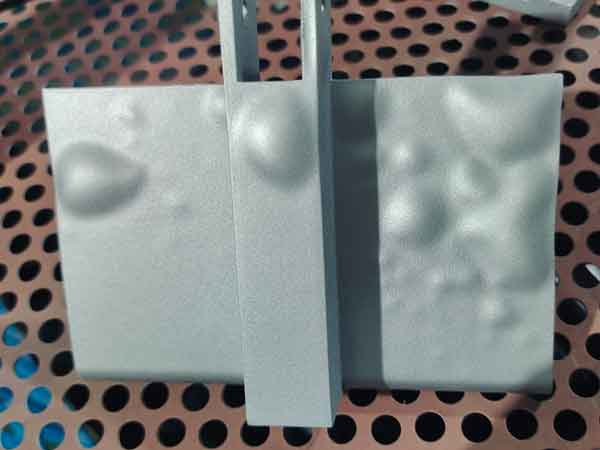

例えば、3Dプリントで作成されたナイロンサンプルは、塗装され80〜90度に加熱されると、顕著な気泡が発生しました。.

表面品質

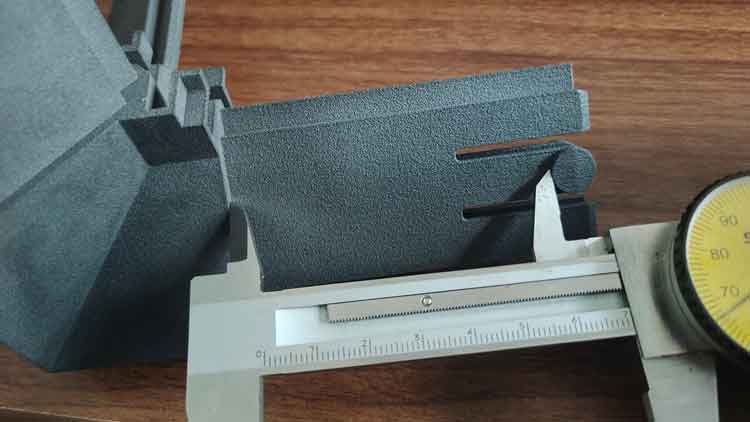

射出成形と3Dプリントで製造された製品の表面品質は、製造プロセスと材料特性の違いにより大きく異なります。以下に、表面品質に関する両方法の比較を示します:

射出成形品の表面品質:優れた

評価: ★★★★★

- 平滑性射出成形部品は通常、高精度に作られた金型内で高圧下で成形されるため、非常に滑らかな表面を持ちます。.

- 細部再現性金型の細かなテクスチャやパターンを含む詳細を正確に複製することが可能です。.

- 均一性各生産サイクルで製造された製品は、非常に一貫した表面品質を持ちます。.

- 後処理通常、小さなエッジバリの除去以外は、ほとんどあるいは全く後処理を必要としません。.

3Dプリント品の表面品質:限定的ではあるが良好

評価: ★★★☆☆

- 層構造3Dプリンティングでは層ごとに構築されるため、表面には層状のテクスチャが現れることがあり、特に層高が高い場合に顕著です。.

- 細部制限複雑な構造をプリントすることは可能ですが、極めて細かいディテールや非常に滑らかな表面を実現することは困難な場合があります。.

- 均一性表面品質は、プリント設定、向き、使用材料によって異なる場合があります。.

- 後処理表面の滑らかさを向上させるためには、研磨、研磨、または化学平滑化などの後処理がより多く必要となることがよくあります。.

結論

射出成形製品は、表面品質、特に滑らかさと詳細精度において、一般的に3Dプリント製品を上回ります。しかし、3Dプリント技術、特に光造形(SLA)と選択的レーザー焼結(SLS)の進歩により、表面品質は大幅に向上し、従来の射出成形基準にますます近づいています。.

設計自由度

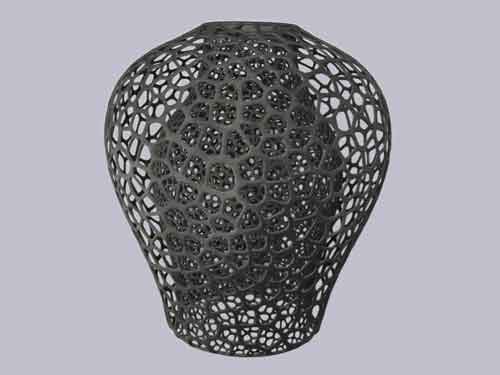

3Dプリンティング:高い汎用性

評価: ★★★★★

- 複雑設計3Dプリンティングは、中空構造、複雑な内部チャネル、細かいディテールなどの複雑なデザインや幾何学的構造を可能にする点で優れています。従来の製造方法では実現不可能なデザインの作成を可能にします。.

射出成形:技術的制約による制限

評価: ★★★☆☆

- 設計考慮事項設計プロセスでは、金型の開閉方法、コアの取り外し方法、製品の金型からの取り出し方法を考慮する必要があります。 肉厚 また、抜き勾配も重要な役割を果たします。.

設計変更の容易さ

3Dプリンティング:シームレスな調整

評価: ★★★★★

- モデル調整3Dプリンティングでは、設計の変更はデジタルモデルの調整と同じくらい簡単で、追加コストや大幅な時間投資を必要としません。これにより、低コストで迅速な反復が可能になります。.

射出成形:変更が困難でコストがかかる

評価: ★☆☆☆☆

- 金型調整射出成形での設計変更は煩雑なプロセスになることがあります。多くの場合、新しい金型の作成が必要となり、時間と費用がかかります。.

3Dプリント vs 射出成形の比較表

| 基準 | 3Dプリンティング | 射出成形 |

|---|---|---|

| 生産タイムライン | ★★★★★ | ★★☆☆☆ |

| 初期投資コスト | ★★★★☆ | ★★☆☆☆ |

| 大量生産の効率性 | ★★☆☆☆ | ★★★★★ |

| 材料バラエティ | ★★★☆☆ | ★★★★★ |

| 材料の強度と耐久性 | ★★☆☆☆ | ★★★★☆ |

| 表面品質 | ★★★☆☆ | ★★★★★ |

| 設計自由度 | ★★★★★ | ★★★☆☆ |

| 設計変更の容易さ | ★★★★★ | ★☆☆☆☆ |

この表は、3Dプリントと射出成形の主要な側面を比較するためのクイックリファレンスとして機能し、各方法が優れている点と不足している点をより明確に理解するのに役立ちます。.

概要

要約すると、3Dプリントは設計の柔軟性、迅速なプロトタイピング、低い初期コストに優れており、小規模およびカスタムプロジェクトに理想的です。一方、射出成形は、大規模生産における材料強度、表面品質、コスト効率性において優れています。これら2つの方法の選択は、数量、予算、望まれる品質などのプロジェクトの詳細に依存し、各方法は異なる製造ニーズに合わせた明確な利点を提供します。.