目次

トグルPPとは:多用途な熱可塑性プラスチック

ポリプロピレンは、一般的にPPと呼ばれ、その汎用性と幅広い用途で知られる広く使用されている熱可塑性ポリマーです。学名はポリプロピレンであり、この非晶質プラスチックは、その優れた特性、手頃な価格、様々な産業への適応性により、大きな人気を集めています。.

ユビキタスポリマー

PPの広範な使用は、フィルム押出成形、射出成形、プロファイル押出成形、繊維引き抜きなどの方法を含む、その広範な加工能力に起因します。この加工方法の多様性により、PPは多数の用途に使用され、現代の製造業において不可欠な材料となっています。.

グローバルインパクト

2022年、PPの世界消費量は印象的な7,901万トンに急増し、世界中の多様な産業の需要を満たす上でのその重要な役割を強調しています。適応性が高くコスト効率の良いプラスチックとして、PPは多くの方法で私たちの日常生活を形作り続けており、現代の産業景観の不可欠な構成要素となっています。.

PPの特徴

安全性と中性で知られるPPは、無臭、無味、無毒のままです。0.89-0.91g/cm3の密度で、一般的に使用される樹脂の中で最も軽いものとなっています。特に、耐食性、最小限の吸水率、そして効率的な絶縁性を示す点が評価されています。.

透明PPは汎用性に優れていますが、その透明性はPCやPMMAなどの材料には及びません。限界はあるものの、使い捨てプラスチックカップやファストフードの容器など、薄手の透明製品に応用されています。.

PPの主なパラメータ

PPは以下の重要な特性を示します:

- 引張強度:通常、21-39MPaの範囲です。.

- 曲げ強度:42-56MPa.

- 破断伸び:200%から400%です。.

- 吸水率:0.01-0.04%.

- ノッチ付き衝撃強度:2.2-5 kJ/m2と様々で、低温ノッチ付き衝撃強度は比較的低く、1-2 kJ/m2です。.

- 収縮率: 1-2.5%.

- 熱変形温度:PPは熱変形温度が低く、融点は約164-170℃、分解点は350℃です。.

PP射出成形:利点と欠点

メリット

- コスト効率:ほとんどのプラスチックと比較して経済的であり、有利なコスト削減オプションとなります。.

- 加工容易性:良好な流動性を示し、適度な融点温度から、射出成形に理想的です。.

- 無毒性:有毒物質を含まないため、食品グレード材料の生産が可能です。.

- 耐衝撃性:高くはありませんが、その柔軟性から一定レベルの耐衝撃性に寄与します。.

デメリット

- 老化しやすい:紫外線曝露下で老化や粉化しやすく、屋外使用には適性が限られます。.

- 耐熱性が限定的:比較的耐熱性が低く、熱変形温度も低いです。.

- 硬度と光沢が低い:硬度が低いため摩耗や傷がつきやすく、表面がくすんで全体的な外観に影響を与えます。.

- 射出成形における寸法安定性のやや劣る点:柔らかい性質と高い収縮率により、寸法安定性が比較的悪く、高精度部品の生産には適さない。.

PPの用途:多様な使用法

PPは、以下のような多様な製品の製造に広く応用されています:

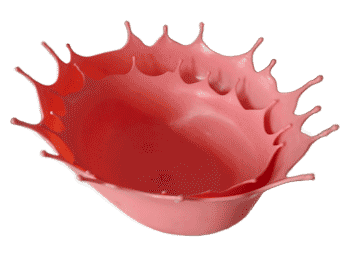

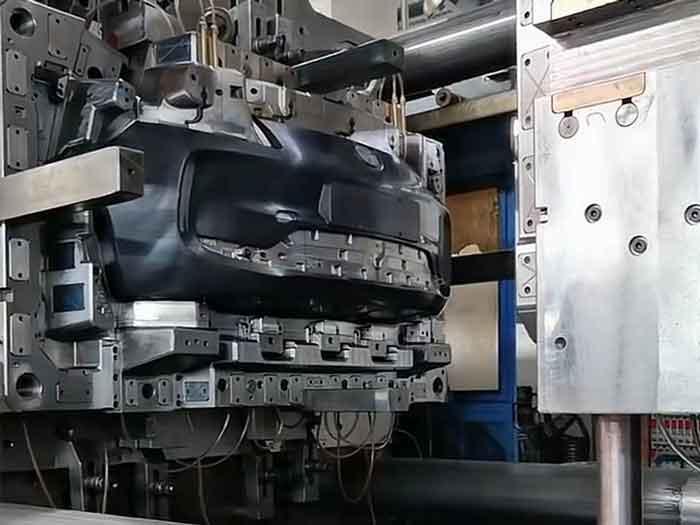

1. 射出成形製品:椅子、バレル、洗面器などの日用品、バンパーやインパネなどの自動車部品、テレビ筐体や扇風機の羽根などの電気製品の製造に一般的に使用されます。.

2. フィルム製品:PPフィルムは優れた耐熱性と滅菌能力から、食品包装に理想的です。二軸延伸PPフィルム(BOPP)は、高い強度、透明性、光沢から、タイプライター用テープや粘着テープの基材フィルムに適しています。.

3. 繊維グレードPP:高メルトインデックスのPPは、ポリプロピレンおよび短繊維製造を通じて、衣類、おむつ、不織布の生産に使用されます。

4. 共重合ポリプロピレン:高メルトおよび低メルト共重合体は、様々な耐衝撃性のニーズに対応し、包装資材、家電製品、自動車部品の生産用ケースなどの用途に役立ちます。.

改質PP:可能性の拡大

PPの限界に対処し、その適用範囲を広げるために、以下のような様々な改質方法が採用されています:

化学的改質:

- ポリプロピレンの重合体成分、高分子構造、結晶構造を変更するために、共重合、架橋、グラフト変性、核剤の導入が用いられる。これらの変更により、機械的特性、耐熱性、耐老化性などを向上させる。.

グラフト改質の例: PPの固有の非極性、低い表面活性、非極性の特性は、表面印刷性の悪さや極性強化繊維との相溶性の問題などの課題を引き起こします。グラフト改質は、極性基を高分子鎖に導入し、PPの他の材料との混合性、相溶性、接着性を向上させます。.

物理的改質:

これには充填改質とブレンド改質が含まれます。前者は、炭酸カルシウム、ケイ酸塩、ガラス繊維、シリカなどの充填剤をPPに組み込むことを指します。後者は、ポリエチレン、熱可塑性エラストマー、ゴム、その他のエンジニアリングプラスチックなどの成分をPPと混合します。.

これらの改質方法を通じて、強化・靭性化PP、耐候性PP、透明PP、難燃性PPなど、様々な特殊な形態のPPが得られます。さらに、寸法安定性や耐高温性を向上させ、特定の用途要件を満たすことができます。

材料の選択には専門的な背景が必要です。なぜなら、各シナリオは異なり、一つの記事で網羅することはできないからです。これに関する支援が必要な場合は、お問い合わせください。

PP射出成形の注意点

PPは湿気感受性が低いため、新素材の包装が密封されている場合、乾燥を必要としないことが多いです。実際には、素材が長期間開封されていたとしても、多くの工場で乾燥工程を省略しています。.

PPの射出成形を成功させるためには、以下の点を考慮することが重要です:

融解温度: PPの融解温度は220-280度の範囲内です。350度を超えないことが重要です。なぜなら、PPはより高い温度で容易に分解する可能性があるからです。.

温度制御: シリンダー温度を約220度に、金型温度を40-80度の間に維持して、射出プロセスを最適化します。.

射出速度: 射出速度を適宜調整します。射出の開始時と終了時には速度を下げ、中間段階では速度を上げます。これにより、射出サイクルを最小限に抑え、最終的に生産コストを削減することができます。.

結論

要約すると、PP射出成形のコスト効率と適応性、および改質により、様々な産業におけるその重要性が示されています。固有の限界はあるものの、PPの特性と成形上の注意点を理解することが、製造におけるその成功した利用の鍵となります。.