Indice dei contenuti

ToggleIdentificazione e prevenzione dei difetti di stampaggio a iniezione nella produzione

Il successo dello stampaggio a iniezione di materie plastiche richiede competenze e conoscenze approfondite. Il processo coinvolge numerosi elementi, tra cui la progettazione dello stampo, le impostazioni della macchina, la procedura di stampaggio stessa e le caratteristiche del materiale. Una gestione non corretta di questi aspetti può portare a vari difetti nello stampaggio a iniezione.

L'avvio di un progetto di stampaggio di materie plastiche richiede una comunicazione approfondita con il vostro stampista. È fondamentale identificare in anticipo i potenziali difetti dello stampaggio a iniezione. <I produttori di stampi potrebbero trascurare difetti minori o ritenerli accettabili, causando potenzialmente problemi durante la produzione dello stampo.

L'impegno nella progettazione per la producibilità (DFM) e nell'analisi del flusso dello stampo può affrontare efficacemente queste sfide, garantendo un processo di stampaggio più fluido.

I principali tipi di difetti di stampaggio a iniezione

I principali tipi di difetti di stampaggio a iniezione sono:

1. Segni di affondamento, 2. Flash, 3. Blush della porta, 4. Linea di saldatura, 5. Voidi e bolle, 6. Silver Streak. Striscia d'argento. 7. Scatti brevi. 8. fibre galleggianti. 9. Getto.

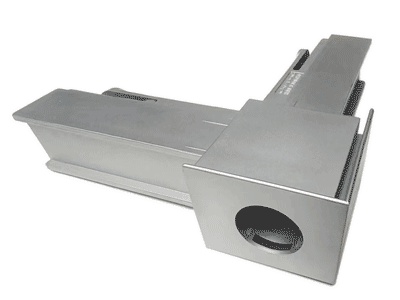

Segni di affondamento

I segni di affondamento sono deformazioni indesiderate sulla superficie di parti stampate a iniezione. Si verificano perché durante il processo di stampaggio a iniezione, la superficie si raffredda e si solidifica prima dell'interno, e nelle sezioni più spesse, l'interno continua a raffreddarsi e a contrarsi dopo la superficie, causando una trazione e uno stiramento verso il basso sulla superficie.

Spesso compaiono in aree con sezioni di parete più spesse, transizioni troppo rapide nello spessore della parete o all'intersezione di nervature, bocche e pareti esterne.

Il problema principale causato dai segni di affondamento è il disturbo estetico, ma a volte possono anche portare a problemi funzionali, soprattutto quando sono richieste alta precisione e planarità.

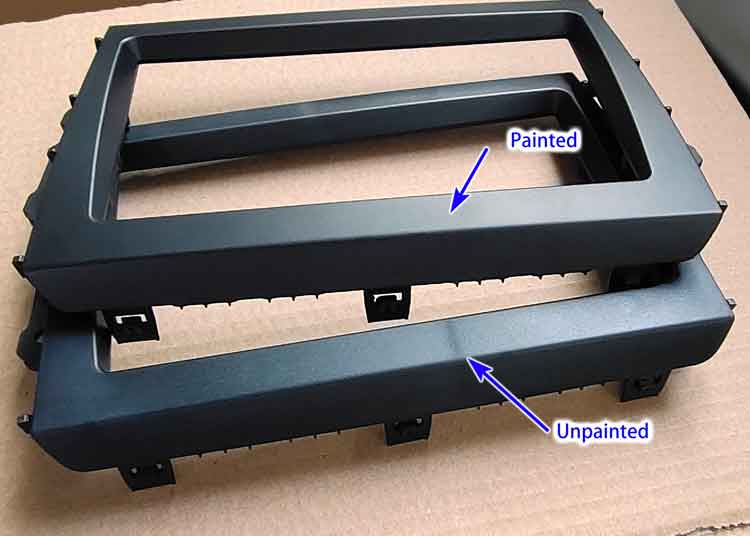

Se la superficie richiede una vernice ad alta brillantezza, i segni del lavandino diventano più evidenti. Nelle immagini sottostanti, i prodotti mostrano una differenza significativa nella visibilità dei segni di lavandino prima e dopo la verniciatura.

Questo problema si applica anche ai prodotti in plastica con superfici lucidate a specchio e ai materiali lucidi.

Per alcuni prodotti con pareti eccessivamente spesse, l'aumento della pressione di confezionamento e del tempo di confezionamento potrebbe non risolvere il problema del segno di affondamento. In questi casi, l'unica soluzione è scegliere materiali con tassi di ritiro relativamente più bassi.

Causa:

I segni di affondamento si verificano perché durante il processo di stampaggio a iniezione, la superficie si raffredda e si solidifica per prima, mentre l'interno continua a raffreddarsi e a contrarsi successivamente. Durante la fase di impaccamento dello stampaggio a iniezione, l'ugello continua a fornire plastica fusa nella cavità dello stampo per compensare il ritiro della plastica.

Tuttavia, questa plastica aggiuntiva non è in grado di compensare completamente il ritiro, provocando una trazione verso il basso della superficie.

Se la parte in plastica ha uno spessore di parete sottile e uniforme, il ritiro verso il basso sulla sua superficie è consistente, quindi non ci saranno segni evidenti di cedimento. Tuttavia, se lo spessore delle pareti è irregolare o se è troppo spesso, causando un ritiro irregolare e significativo, sulla superficie saranno visibili segni di cedimento localizzati.

Consigli di progettazione per evitare le macchie del lavandino

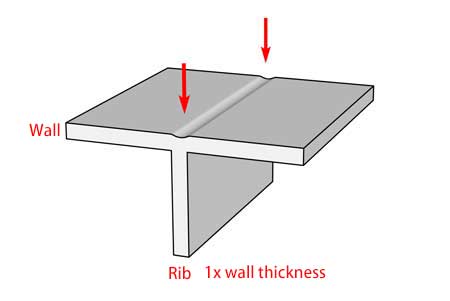

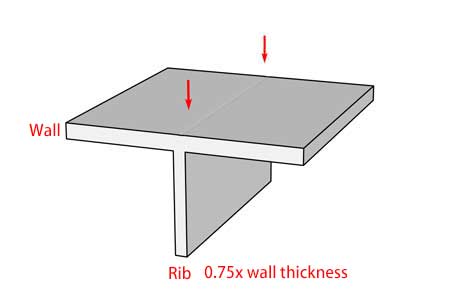

Le macchie dei lavelli sono spesso la conseguenza di una progettazione inadeguata. Ecco 3 progetti tipici che causano segni di lavandino:

- La nervatura è troppo spessa rispetto alle pareti esterne.

Progettazione corretta: la nervatura è dello stesso spessore della parete, o addirittura più spessa.

Miglioramento del design: rendere la nervatura più piccola di 0,75x o meglio di 0,6x dello spessore della parete, in modo da attenuare il segno del lavandino.

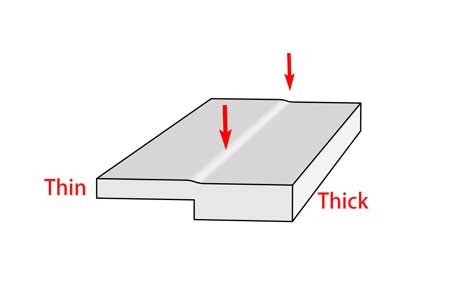

2. La transizione dello spessore della parete cambia troppo rapidamente

Cercate di eliminare la zona spessa (in modo che abbia anche pareti più sottili) o, se ciò non è possibile, aggiungete una pendenza tra la zona spessa e quella successiva, in modo che il lavandino non risulti così ripido e evidente.

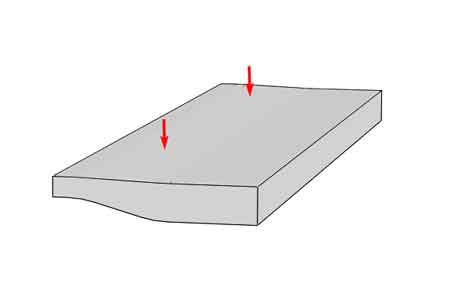

3. La parete è troppo spessa.

Se possibile, cercate sempre di evitare pareti spesse nella progettazione di parti in plastica.

Rimedi:

- Ottimizzare la progettazione dei pezzi (vedi sopra);

- Aumentare la pressione e il tempo di confezionamento;

- Abbassare la temperatura dello stampo e della plastica fusa;

- Inserire la porta nella sezione a parete spessa e ampliare le dimensioni della porta, in modo da consentire una migliore compensazione del materiale nel processo di raffreddamento e solidificazione;

- Eseguire l'analisi del flusso dello stampo prima di iniziare la costruzione dello stampo.

- Cambiare il materiale meno sensibile al ritiro.

Lampi o linea di separazione troppo evidente

I flash sono un eccesso irregolare di materiale (solitamente sotto forma di pellicola sottile) sulle parti in plastica che fuoriescono dalla cavità dello stampo. Di solito compaiono lungo la linea di divisione o in qualsiasi altro punto in cui vi sia uno spazio tra le parti in movimento all'interno dello stampo.

I flash hanno un aspetto sgradevole e rendono il bordo poco pulito.

Causa: Uno stampo a iniezione è costituito da uno stampo superiore e da uno stampo inferiore che, pressati insieme, formano la cavità chiusa. Tuttavia, può esserci un leggero divario tra di essi a causa dell'imprecisione della lavorazione o a causa della pressione interna che supera la forza di serraggio. Allo stesso tempo, nello stampo sono presenti componenti mobili come cursori e perni di espulsione, che presentano un leggero spazio vuoto. Lo spazio è del tutto consentito e persino utile per lo sfiato del gas. Tuttavia, quando l'intercapedine è superiore al limite consentito dalla viscosità del materiale fuso, quest'ultimo fuoriesce dall'intercapedine e forma dei flash. L'impatto del flash è soprattutto estetico.

Rimedi:

- Aumentare la precisione della produzione di stampi per avere spazi ridotti e costanti nei componenti in movimento;

- Utilizzare una macchina ad iniezione più grande (con un tonnellaggio maggiore) per ottenere una maggiore forza di chiusura;

- Ridurre la pressione e la temperatura dell'imballaggio;

- Passaggio a un materiale a più alta viscosità (minore scorrevolezza).

Arrossire il cancello

Il blush del cancello, o talvolta chiamato semplicemente blush, è una colorazione simile a una cicatrice e torbida in prossimità dell'area del cancello. L'aspetto non è omogeneo rispetto alle altre aree. Come suggerisce il nome, molte di esse hanno un aspetto opaco, ma alcune possono essere mescolate ad aree più luminose (più lucide) e di solito appaiono con un andamento circolare o a ventaglio, a seconda del tipo di gate e della direzione del flusso di resina fusa all'interno della cavità.

Alcuni potrebbero erroneamente riferirsi al “gate blush” come “gate scar” o “gate marks” se non hanno familiarità con la terminologia esatta. Tuttavia, la “cicatrice del cancello” si riferisce in realtà alla plastica residua non accuratamente pulita o rimossa nell'area del cancello di un pezzo stampato a iniezione, rendendo il “gate blush” il termine più accurato da utilizzare.

Cause: L'arrossamento della paratoia è causato principalmente da una progettazione errata del tipo, delle dimensioni e della posizione della paratoia. Si dovrebbe evitare un drastico cambiamento di direzione del flusso in prossimità della porta, poiché ciò produrrà sollecitazioni di taglio eccessive in quest'area. Tuttavia, il design della porta è di solito un compromesso di tutte le considerazioni, ci sono molti altri limiti, ma la progettazione dello stampo deve tenerne conto.

Altri motivi sono una velocità di riempimento dell'iniezione troppo elevata, una temperatura dello stampo non corretta e le proprietà della resina scelta.

La viscosità troppo elevata della resina (o la sua scarsa fluidità), che porterà anche a una maggiore sollecitazione di taglio.

Rimedi:

- Rallentare la velocità di riempimento dell'iniezione.

- Regolare la temperatura dello stampo e la temperatura/pressione dell'ugello/cilindro.

- Allargare un po' la porta di iniezione.

- Cambiare il materiale con una viscosità inferiore e una resistenza al taglio superiore.

- Cambiare il tipo e la posizione del cancello. La porta dovrebbe essere posizionata in un'area a pareti spesse anziché in una a pareti sottili. Cercare di evitare un drastico cambiamento di direzione del flusso all'interno dello stampo.

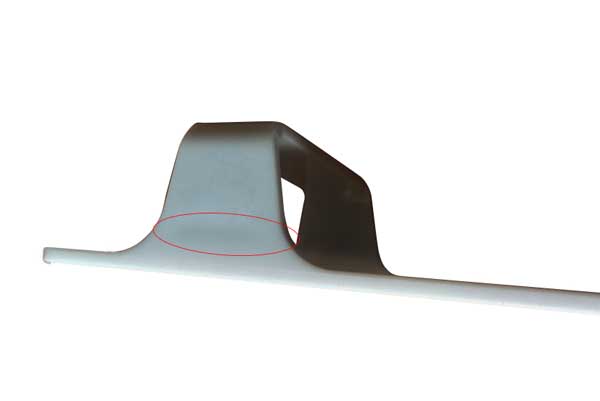

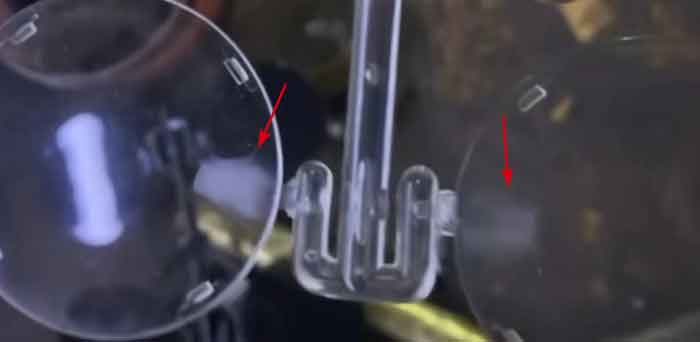

Esempi di progettazione di cancelli per prevenire il Gate Blush

I pezzi trasparenti sono particolarmente sensibili al gate blush e anche una minima quantità di gate blush è inaccettabile. Nel primo esempio, la presenza di gate blush è evidente e, anche dopo aver ottimizzato i parametri di stampaggio a iniezione, non è stato possibile eliminarla completamente.

Nei due esempi seguenti, le aree vicine ai cancelli sono state appiattite, impedendo in modo efficace l'arrossamento dei cancelli.

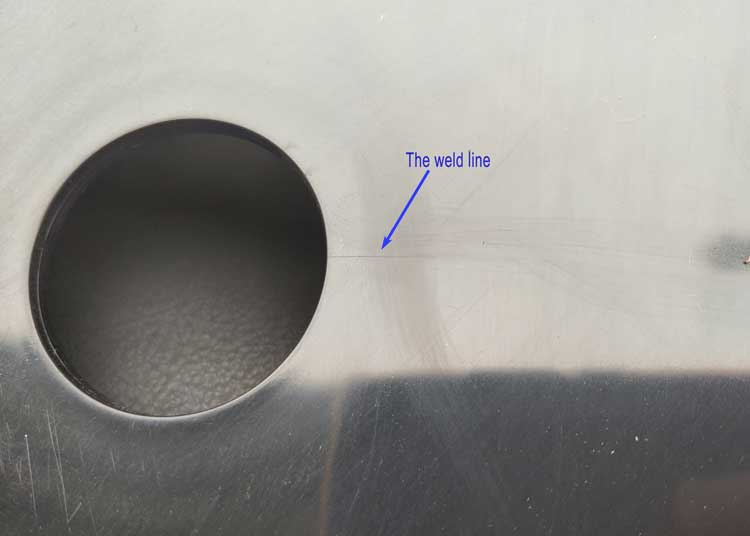

Linea di saldatura

Le linee di saldatura, o linee di maglia, sono linee sottili simili a capelli (talvolta decolorate) su parti in plastica, di solito su un lato dei fori (o caratteristiche simili). Possono essere rettilinee o curve, ma la loro forma è abbastanza costante per lo stesso prodotto in tutte le fasi di produzione.

Alcune linee di saldatura sono piuttosto evidenti.

Alcuni difetti sono molto lievi e si notano solo a determinati angoli di riflessione.

A volte le linee di saldatura possono essere coperte con la verniciatura o la placcatura.

Le linee di saldatura sono molto comuni nei componenti in plastica e difficilmente possono essere completamente evitate. Sono accettabili se controllate a un livello minimo. Dobbiamo solo definire fino a che punto le linee di saldatura sono accettabili per un pezzo in plastica.

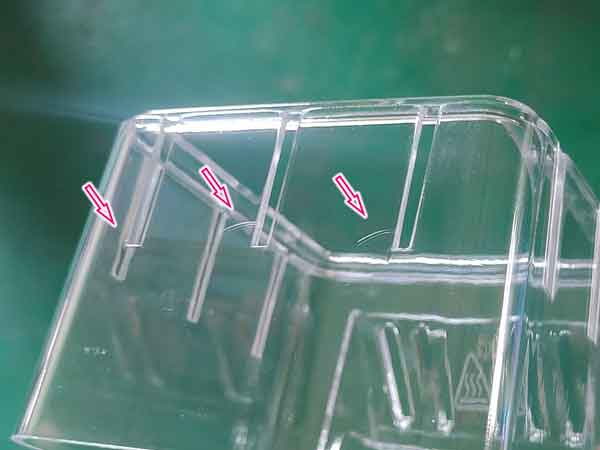

Linee di saldatura su parti trasparenti

I problemi relativi alle linee di saldatura sono particolarmente importanti per i componenti trasparenti, che spesso hanno requisiti estetici più elevati. La visibilità delle linee di saldatura tende a essere più pronunciata sui componenti trasparenti. Ad esempio, nell'immagine sottostante, le linee di saldatura sul componente trasparente sono più visibili a determinati angoli di riflessione, ma meno evidenti da altre prospettive, come l'area indicata dalla freccia a sinistra.

Inoltre, è difficile eliminare completamente le linee di maglia sui pezzi trasparenti regolando i parametri di stampaggio a iniezione, come l'aumento della temperatura dello stampo o della velocità di iniezione. Pertanto, durante la fase di progettazione, è essenziale tenerne conto quando si inseriscono fori passanti o scanalature in questi componenti.

Cause: Quando la plastica fusa viene iniettata nella cavità dello stampo, sarà costretta a dividersi in due flussi quando incontra un ostacolo come un foro (che è un palo all'interno dello stampo), quindi i flussi separati si incontreranno a valle, o all'altra estremità del foro. Durante questo processo, la plastica fusa si solidifica parzialmente e questo fa sì che i flussi non si fondano bene tra loro.

Quando questa solidificazione parziale peggiora, si verifica una decolorazione.

Un'animazione per mostrare la forma delle linee di saldatura:

Rimedi:

- Aumentare la temperatura dello stampo, utilizzando un riscaldatore per stampi (il costo aumenterà un po').

- Aumentare la temperatura dello stampo e del cilindro.

- Aumentare la velocità di riempimento.

- Cambiare il materiale plastico che è meno sensibile alle linee di saldatura.

- Ottimizzare la progettazione dello stampo.

Vuoti e bolle d'aria

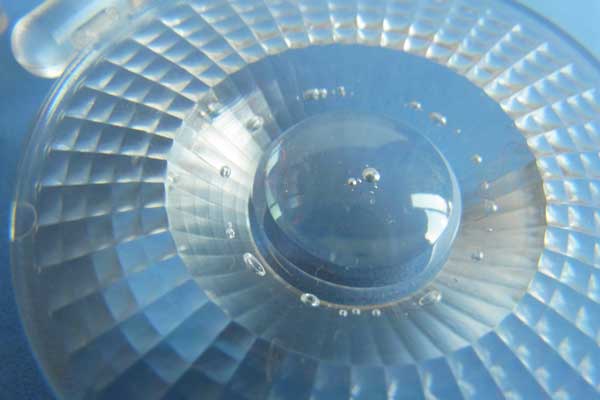

I vuoti di vuoto e le bolle d'aria hanno un aspetto simile e spesso possono essere confusi l'uno con l'altro. Entrambi sono bolle all'interno di un pezzo stampato a iniezione in plastica.

Per le parti trasparenti le bolle sono un problema estetico o funzionale, ad esempio per le lenti LED, anche le bolle più piccole non sono accettabili. Allo stesso tempo, le bolle possono talvolta indebolire la resistenza meccanica, per cui è necessario verificare se l'indebolimento causerà problemi per l'applicazione specifica.

Tuttavia, a volte, quando la resistenza non è un problema, i vuoti e le bolle non sono un grosso problema per le parti in plastica opaca.

Possiamo fare un test termico per verificare che tipo di bolle sono, usando una pistola ad aria calda per riscaldare e ammorbidire la plastica, se le bolle si ingrandiscono, allora sono bolle d'aria, se collassano (o diventano più piccole), allora sono vuoti di vuoto.

Sebbene siano abbastanza simili, le ragioni e le contromisure sono diverse:

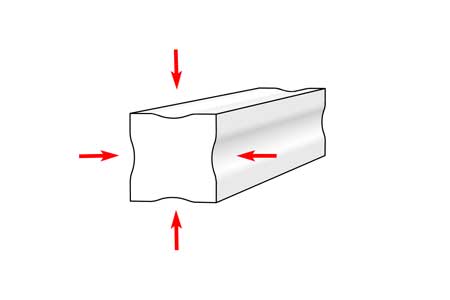

1. Vuoti a vuoto

Cause: Il meccanismo di formazione dei vuoti a vuoto è abbastanza simile a quello dei segni di affondamento. Il materiale esterno si raffredda e si solidifica per primo, mentre il materiale interno continua a raffreddarsi e a restringersi, venendo inizialmente compensato dal nuovo flusso di materiale proveniente dal gate. Dopo il congelamento della porta, non ci sarà più alcuna compensazione di materiale e se il materiale esterno è troppo duro per essere tirato verso l'interno, si formeranno i vuoti.

Rimedi:

- Ottimizzare il design del pezzo, rendendo le pareti più sottili, se possibile.

- Aumentare la pressione e il tempo di confezionamento;

- Abbassare la temperatura dello stampo e della plastica fusa;

- Allargare la porta. Individuare il cancello nella sezione a parete spessa per consentire una migliore compensazione del materiale;

- Cambiare il materiale meno sensibile al ritiro.

2. Bolle d'aria

Cause: Quando la velocità di riempimento dell'iniezione è troppo elevata, o la parte in plastica ha pareti molto sottili, o talvolta quando lo sfiato dello stampo non è adeguato, l'aria rimane intrappolata all'interno della parte in plastica e forma le bolle d'aria.

Rimedi:

- Rallentare la velocità di riempimento, in modo da evitare trappole d'aria nello stampo;

- Migliorare lo sfiato dello stampo.

- Asciugare completamente il materiale prima dello stampaggio a iniezione;

- Assicurarsi che la vite del cilindro funzioni correttamente per non mescolare l'aria alla plastica fusa;

- Non surriscaldare il materiale plastico nel serbatoio e non rimanervi troppo a lungo: ciò potrebbe causare la decomposizione della resina e la formazione di gas.

Contattateci oggi stesso per iniziare il vostro progetto di stampaggio personalizzato.

Striscia d'argento / splay

Le striature o splay argentati sono gruppi di linee argentate sulla superficie di parti in plastica; le linee sono solitamente disposte nel senso della direzione del flusso.

Le striature d'argento influiscono sulle prestazioni del materiale e sull'aspetto, pertanto è necessario prestare attenzione.

Cause:

- L'umidità presente nel materiale può trasformarsi in vapore durante lo stampaggio a iniezione, formando striature argentate o stonature sulla superficie del materiale. Alcuni materiali sono più sensibili all'umidità (ad esempio, PC, ABS), mentre altri lo sono meno (ad esempio, PP, PE).

- Presenza di aria nel materiale e scarsa ventilazione nello stampo.

- Una velocità di iniezione troppo elevata provoca un'alta sollecitazione di taglio, che può portare a una decolorazione localizzata, simile alla formazione del gate blush.

In questo pezzo, ad esempio, si possono notare alcune deboli striature argentate sulla superficie. Queste sono causate da diverse nervature orizzontali sul retro, che alterano la direzione e la consistenza del flusso plastico. Se la velocità di iniezione è elevata, può provocare un aumento localizzato delle sollecitazioni di taglio, causando così le striature argentate.

- Temperature troppo elevate nell'ugello e nella canna, che possono causare la decomposizione della plastica (generando gas) o la denaturazione.

- Temperatura dello stampo troppo bassa, che influisce sulla fluidità della plastica.

Remidie:

- Asciugare il materiale secondo le istruzioni del produttore del materiale.

- Aumentare la temperatura dello stampo.

- Migliorare il raffreddamento dell'intero stampo per evitare un surriscaldamento parziale.

- Migliorare lo sfiato dello stampo.

- Abbassare le temperature dell'ugello e della canna a un intervallo adeguato.

- Ridurre la velocità e la pressione di iniezione.

- Aumentare le dimensioni dell'ugello per ridurre lo sforzo di taglio dell'iniezione.

Colpi brevi

Le riprese brevi sono il riempimento inadeguato del materiale fuso nella cavità dello stampo. Quando il pezzo viene estratto dallo stampo, presenta alcuni pezzi mancanti, spesso all'estremità della porta di iniezione.

Cause:

- La parete o la nervatura è troppo sottile e troppo alta rispetto alle dimensioni complessive del pezzo, il che comporta un'elevata resistenza allo scorrimento del materiale fuso;

- Il materiale è troppo viscoso o denso;

- Ventilazione inadeguata, che causa l'intrappolamento dell'aria nella muffa;

- Pressione di iniezione troppo bassa;

- La temperatura dello stampo è troppo bassa, il che ha causato la solidificazione del materiale prima del riempimento;

Il cancello è troppo piccolo o non è nella posizione corretta.

Rimedi:

- Riprogettare il pezzo per aumentare lo spessore della parete e ridurre l'altezza o le nervature;

- Cambiare il materiale con una viscosità inferiore;

- Migliorare lo sfiato della muffa;

- Aumentare la pressione di iniezione, ma se la pressione è troppo alta si verifica un effetto collaterale;

- Utilizzare un riscaldatore per stampi.

Fibre galleggianti

Quando si iniettano materie plastiche rinforzate con fibre di vetro, un problema frequente è la comparsa di “fibre galleggianti”, che creano aree ruvide e irregolari sulla superficie. Queste aree derivano dall'accumulo di fibre di vetro sulla superficie e causano principalmente difetti estetici.

Questo problema è più evidente nelle plastiche di colore scuro, soprattutto nero, perché le fibre di vetro sono di colore chiaro, quasi bianco.

Cause:

- Il problema nasce dal fatto che le fibre di vetro e la resina sono fisicamente mescolate e destinate a disperdersi in modo uniforme. Tuttavia, durante la fusione, le diverse densità e caratteristiche di flusso delle fibre di vetro e della resina possono portare alla separazione, con le fibre che si raggruppano.

- Questo può essere paragonato a rami e detriti che si raccolgono nel flusso di un fiume.

- Le fibre galleggianti si solidificano più rapidamente del materiale resinoso e, quando entrano in contatto con la superficie dello stampo più fredda, si solidificano e appaiono sulla superficie del pezzo.

- Questo fenomeno è più pronunciato quando il materiale resinoso ha una scarsa fluidità, il legame tra fibre di vetro e resina è debole, la temperatura dello stampo è bassa e la velocità e la pressione di iniezione sono basse.

Rimedi:

- Aumenta la fluidità del materiale in nylon: Questo aiuta la plastica a riempire rapidamente la cavità dello stampo, garantendo una dispersione uniforme delle fibre di vetro e prevenendone l'accumulo.

- Aumentare la temperatura dello stampo: Le temperature più elevate migliorano la fluidità del materiale e impediscono l'accumulo di fibre dovute al raffreddamento e alla solidificazione in superficie.

- Aumentare la velocità e la pressione di iniezione: Assicura un rapido riempimento del materiale, evitando l'accumulo di fibre.

- Aggiunta di un compatibilizzante tra le fibre di vetro e il materiale resinoso: Tuttavia, questa soluzione è più costosa perché richiede un maggiore supporto da parte dei fornitori di materiali e potrebbe potenzialmente indebolire le prestazioni della plastica sotto altri aspetti.

Jetting

Il getto d'acqua è un modello simile a un serpente. È un difetto dei prodotti stampati a iniezione, caratterizzato da tessiture irregolari, simili a serpenti, spesso visibili come variazioni di colore. Si verifica tipicamente nel punto in cui il materiale fluisce dalla porta nella cavità dello stampo.

Cause:

- Il difetto di jetting si verifica soprattutto in stampi con cancelli perimetrali.

- Quando la plastica passa attraverso aree strette, come le materozze e le porte, e poi entra improvvisamente in spazi più spessi e più grandi, la plastica fusa, simile a dentifricio, viene iniettata rapidamente nella cavità dello stampo a una velocità molto elevata e si piega a forma di serpente.

- Questa plastica si raffredda rapidamente a contatto con la superficie dello stampo e non riesce a fondersi completamente con il materiale che segue nello stampo, creando linee evidenti sulla superficie del prodotto.

Rimedi:

- Migliorare la progettazione dei gate: Evitare i disegni di cancelli in aree spesse e aperte ed evitare che il materiale si sposti dalle sezioni più sottili a quelle più spesse.

- Regolazione della velocità di iniezione segmentata: Rallentare la velocità di iniezione quando la plastica entra in aree più aperte per ridurre i segni di flusso del serpente.

- Aumento della temperatura di stampo e ugello: Temperature più elevate per lo stampo e la plastica migliorano lo scorrimento e la fusione, riducendo i segni di scorrimento del serpente.

- Ingrandire le dimensioni del cancello: Una porta più grande può migliorare il flusso di plastica fusa, riducendo così al minimo i segni di flusso del serpente.

- Impedire l'ingresso di materiale freddo nello stampo: Ad esempio, l'aggiunta di un pozzetto freddo per intercettare il materiale freddo assicura che solo la plastica fusa in modo uniforme entri nella cavità dello stampo.

In sintesi, queste misure possono ridurre efficacemente la formazione dei segni di flusso dei serpenti nello stampaggio a iniezione, migliorando la qualità del prodotto.

Conclusioni sui difetti dello stampaggio a iniezione

Questi sono i difetti più comuni dello stampaggio a iniezione che abbiamo affrontato nei nostri lavori precedenti. Se siete il cliente, dovete verificare quali difetti non possono essere accettati e devono essere affrontati in anticipo, in modo che il produttore di stampi a iniezione comprenda chiaramente i vostri requisiti di qualità. Per evitare fraintendimenti nella traduzione, quando si lavora con produttori esteri, sarà meglio utilizzare immagini per spiegare ogni difetto.