فهرست مطالب

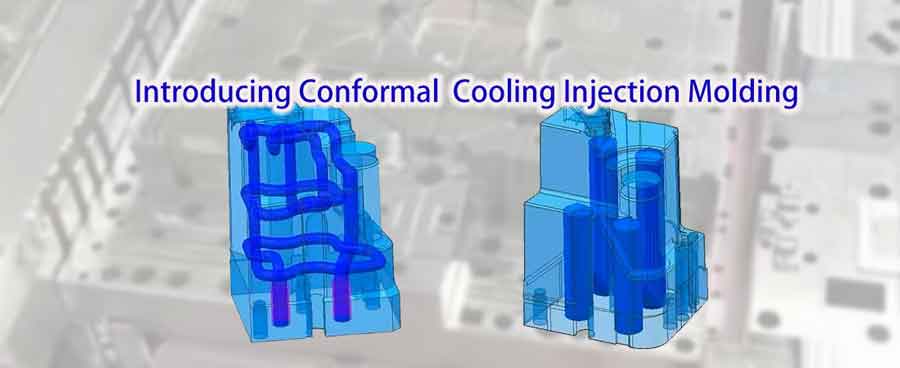

تغییر وضعیتخنککنندگی همشکل چیست؟

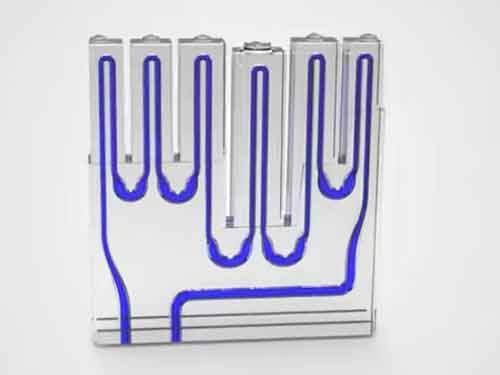

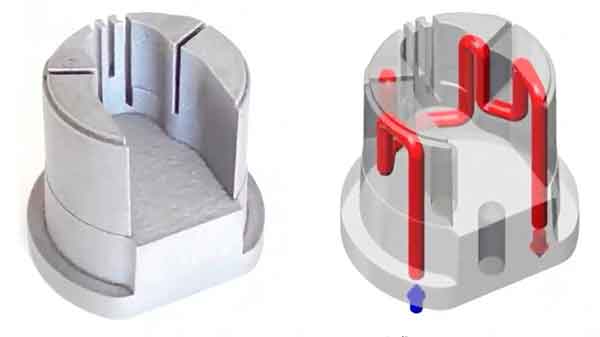

خنککنی همسطح یک کاربرد نوآورانه از فناوری چاپ سهبعدی در زمینه طراحی و ساخت قالب است. ویژگی این فناوری در استفاده از چاپ سهبعدی فلزی برای ایجاد کانالهای داخلی است که کاملاً با شکل محصول مطابقت دارند. چنین کانالهای خنککنی به گونهای طراحی شدهاند که به دقت خطوط محصول را دنبال کنند و امکان خنککردن سریع و یکنواخت در داخل قالب را فراهم میکنند.

در مقایسه با کانالهای خنککننده خطی سنتی، فناوری خنککننده همشکل بسیار کارآمدتر است و کیفیت و کارایی ساخت قالب را بهطور چشمگیری افزایش میدهد. در اصل، این فناوری فرآیند خنکسازی در طراحی قالب را متحول میکند و آن را دقیقتر و مؤثرتر میسازد – پیشرفتی قابل توجه در این زمینه.

اهمیت دمای قالب تزریق

در فرآیند استفاده از قالبهای تزریق، کنترل دما نقش حیاتی در تضمین کیفیت محصولات پلاستیکی و بهبود بازدهی تولید ایفا میکند. دمای قالب مستقیماً بر جریان پلاستیک، کیفیت سطح محصول و توزیع تنشهای داخلی در محصول تأثیر میگذارد.

وقتی دمای قالب خیلی پایین باشد، میتواند بر روانی پلاستیک و صافی سطح تأثیر بگذارد. علاوه بر این، دمای پایینتر قالب ممکن است تنشهای داخلی محصول را افزایش دهد و استحکام و پایداری آن را کاهش دهد.

برعکس، اگر دمای قالب خیلی بالا باشد، زمان خنکشدن پلاستیک درون قالب را طولانی میکند. این نه تنها چرخه تولید را طولانی میکند، بلکه میتواند منجر به خنکشدن ناهموار محصول شود و باعث تغییر شکل یا تابخوردگی گردد.

بنابراین، در فرآیند تزریق پلاستیک، گرم یا خنک کردن مناسب قالب بر اساس ویژگیهای پلاستیک مورد استفاده و الزامات محصول حیاتی است. در بیشتر موارد، خنک کردن قالب برای اطمینان از انجماد سریع پلاستیک، افزایش کارایی تولید و تضمین کیفیت و دقت ابعادی محصول ضروری است. کنترل دمای مناسب یکی از عوامل کلیدی در دستیابی به تولید تزریق پلاستیک کارآمد و باکیفیت است.

محدودیتهای روشهای سنتی در ماشینکاری کانالهای خنککننده

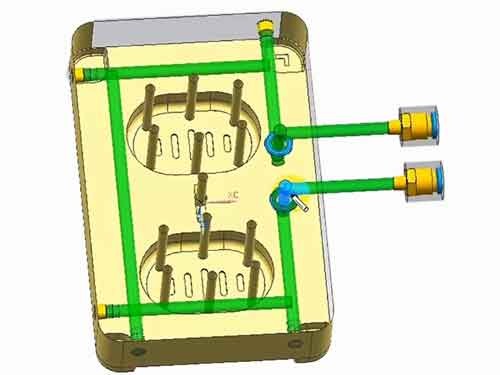

در روشهای سنتی ساخت قالب، کانالهای خنککننده معمولاً با استفاده از ماشینهای فرزکاری یا سوراخکاری عمیق ایجاد میشوند. محدودیت اصلی این روش، محدودیت فناوری است که باعث میشود بیشتر کانالها مستقیم باشند. چنین کانالهای خنککننده مستقیم نمیتوانند بهطور کامل با اشکال هندسی پیچیده قالبها سازگار شوند، بهویژه در بخشهای بلندتر و باریکتر قالب، که چیدمان مؤثر کانالهای خنککننده را چالشبرانگیز میسازد.

این محدودیت کانالهای مستقیم اغلب منجر به خنککردن ناهمگون و کاهش بازدهی خنککنی در حین استفاده از قالب میشود. این خنککردن ناهمگون میتواند مستقیماً بر کیفیت محصولات پلاستیکی تأثیر بگذارد و ممکن است باعث مشکلاتی مانند پیچیدگی، تنش داخلی بیش از حد یا ابعاد نادرست شود.

علاوه بر این، طراحی سنتی کانالهای خنککننده مستقیم، پتانسیل بهینهسازی سیستم خنککننده قالب را محدود میکند. ناتوانی در کنترل دقیق اثرات خنککنندگی اغلب مانع از حداکثرسازی کارایی تولید میشود و ممکن است منجر به افزایش مصرف انرژی گردد.

بنابراین، در طراحی و ساخت مدرن قالب، یافتن فناوریهای جدید برای غلبه بر این محدودیتها، مانند کانالهای خنککننده همشکل چاپ سهبعدی، به یک روند مهم در صنعت تبدیل شده است. این فناوریهای جدید امکان طراحیهای انعطافپذیرتر مسیر آب را فراهم میکنند که بهتر با اشکال هندسی قالبها سازگار میشوند و در نتیجه اثرات خنککنندگی یکنواختتر و کارآمدتری را محقق میسازند.

برتری چاپ سهبعدی فلزی مدرن

فناوری مدرن چاپ سهبعدی فلزات مزایای قابل توجهی در زمینه ساخت قالب نشان داده است. این فناوری که اشیا را از طریق ساخت افزایشی لایه به لایه میسازد، امکانات طراحی کانالهای داخلی را بهطور چشمگیری گسترش میدهد.

در مقایسه با روشهای سنتی فرزکاری یا سوراخکاری، چاپ سهبعدی تقریباً هیچ محدودیتی از نظر اشکال ندارد. این فناوری میتواند ساختارهای داخلی پیچیده ایجاد کند که برای افزایش کارایی خنککنندگی قالبها و کیفیت محصولات نهایی حیاتی هستند. این توانایی در طراحی و ساخت دقیق کانالهای خنککننده که کاملاً با هندسه قالب همشکل هستند، نه تنها فرآیند خنکسازی را بهینه میکند، بلکه راههای جدیدی برای نوآوری در طراحی قالب باز میکند.

فناوریها و مواد رایج

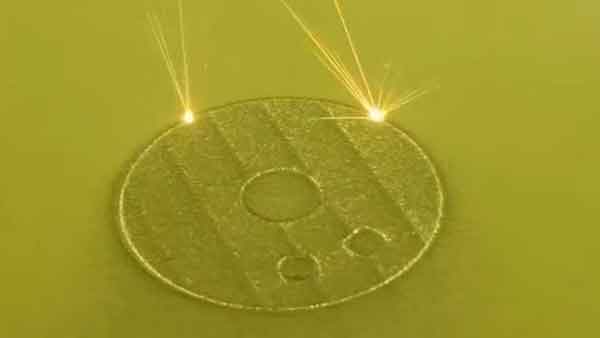

فناوری رایج امروزی برای تولید قطعات قالب خنککنی همسطح، ذوب انتخابی با لیزر (SLM) است. این تکنیک نسبتاً بالغ و مقرونبهصرفه است.

مواد متداول

در مورد مواد فلزی مورد استفاده برای چاپ، این مواد اکنون میتوانند از نظر عملکرد با فولادهای قالب سنتی رقابت کنند. مواد معمول مورد استفاده شامل 1.2709, CK (یا Corrax), و MAMS (معادل SKD61) است. به عنوان مثال، فولاد قالب 1.2709 چندین مزیت قابل توجه دارد:

چگالی بالا: چگالی 1.2709 میتواند تا 99.9% با تعداد بسیار کمی حفره برسد. این بدان معناست که قطعات چاپ شده میتوانند فشارهای کاری بالاتر و محیطهای کاری سختتری را تحمل کنند. علاوه بر این، این ماده میتواند تا سطوح A2-A1 صیقل داده شود و نگرانیها در مورد حفرههای داخلی را از بین ببرد.

سختی بالا: پس از عملیات حرارتی، سختی 1.2709 میتواند به HRC48-52 برسد. چنین سختی بالایی مقاومت به سایش و دوام بهتری به قالب میدهد و آن را به ویژه برای محیطهای تولید بلندمدت یا با شدت بالا مناسب میسازد.

هدایت حرارتی خوب: هدایت حرارتی 1.2709 مشابه فولادهای قالب سنتی است که برای تضمین خنککردن یکنواخت و کارآمد قالب حیاتی است.

سهولت پردازش پس از تولید: اگرچه 1.2709 از طریق چاپ سهبعدی تولید میشود، اما همچنان میتواند از طریق روشهای متعارف ماشینکاری، EDM و صیقل داده شود تا به استانداردهای باکیفیت سطح قالب دست یابد.

به طور خلاصه، فناوری مدرن چاپ سهبعدی فلزات نه تنها مزایای قابل توجهی در انعطافپذیری طراحی ارائه میدهد، بلکه در عملکرد مواد با روشهای سنتی ساخت قالب برابری میکند و تغییری انقلابی در زمینه ساخت قالب به ارمغان میآورد.

مزایای خنککنندگی همشکل

خنککردن یکنواختتر: از آنجایی که کانالهای خنککنی به سطح قالب نزدیکتر هستند و شکل محصول را دنبال میکنند، اثر خنککنی یکنواختتری حاصل میشود. این به کاهش تنش، تغییر شکل و انقباض ناهمگون در محصول کمک میکند.

افزایش بازدهی تولید: خنککردن یکنواخت میتواند زمان چرخه را کوتاه کند و در نتیجه بازدهی تولید را بهبود بخشد.

بهبود کیفیت محصول: خنککردن یکنواخت به بهبود دقت ابعادی و کیفیت سطح محصول کمک میکند.

صرفهجویی در انرژی: زمانهای خنککردن کوتاهتر به معنای فرآیند تولید کلی با مصرف انرژی کارآمدتر است.

این مزایا برجسته میکنند که چگونه فناوری خنککننده همشکل فرآیند قالبگیری را بهینه میکند و منجر به نتایج محصول بهتر و شیوههای تولید کارآمدتر میشود.

محدودیتهای خنککنندگی همشکل

هزینه بالا: خنککنندگی همشکل اغلب برای تولید به فناوری چاپ سهبعدی متکی است و هزینه تجهیزات و مواد چاپ سهبعدی نسبتاً بالا است. این امر منجر به سرمایهگذاری اولیه و هزینههای تولید بالاتر برای سیستمهای خنککنندگی همشکل در مقایسه با سیستمهای خنککنندگی سنتی میشود.

پیچیدگی در طراحی و تولید: طراحی کانالهای خنککنندگی همشکل نیازمند نرمافزار تخصصی و سطح بالایی از تخصص طراحی است. فرآیند تولید نیز نسبتاً پیچیده است و نیازمند کنترل دقیق و عملیات حرفهای است.

محدودیتهای اندازه: به دلیل محدودیتهای مربوط به اندازه بستر چاپ و هزینهها، این فناوری در حال حاضر بیشتر برای قالبهای کوچکتر یا برای استفاده از قطعات درجی قالب مناسب است، نه برای تولید کل قالب پایین از طریق چاپ سهبعدی.

این محدودیتها بر نیاز به ملاحظه دقیق هنگام تصمیمگیری برای پیادهسازی فناوری خنککننده همشکل تأکید میکنند و مزایای آن را در برابر هزینههای بالاتر و الزامات فنی درگیر متعادل میسازند.

پذیرش آینده تولید قالب

در نتیجه، در حالی که خنککنندگی همشکل نمایانگر پیشرفت قابل توجهی در تولید قالب است و خنککنندگی یکنواخت، بهبود کیفیت محصول، افزایش کارایی، و صرفهجویی در انرژی را ارائه میدهد، بدون چالش نیست. هزینههای بالا، پیچیدگی در طراحی و تولید، و محدودیتهای اندازه عواملی هستند که باید با دقت سنجیده شوند.

با ادامه تکامل فناوری و پیشرفتهای بیشتر در چاپ سهبعدی، احتمالاً دسترسی و کاربردپذیری خنککننده همشکل گسترش خواهد یافت و آن را به گزینهای عملیتر برای طیف وسیعتری از نیازهای تولیدی تبدیل خواهد کرد. پذیرش این فناوریهای نوآورانه کلید حفظ رقابتپذیری و کارایی در زمینه پویای تولید قالب است. با پیشروی به جلو، هیجانانگیز است که به تحولات و بهبودهای بالقوهای فکر کنیم که خنککننده همشکل و فناوریهای مرتبط به صنعت خواهند آورد.

دیدگاهها بسته شدهاند.