فهرست مطالب

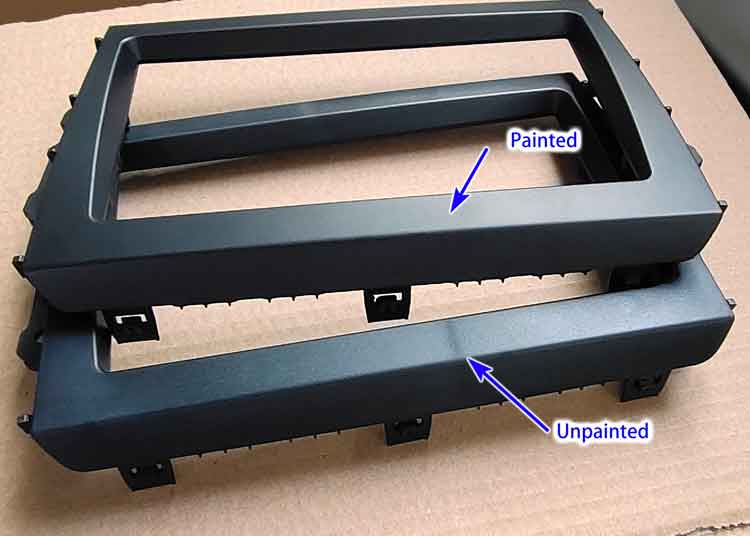

تغییر وضعیتبه خدمات رنگآمیزی بویان برای قطعات قالبگیری تزریقی خوش آمدید!

در بوین، ما افتخار میکنیم که طیف جامعی از خدمات رنگآمیزی را ارائه میدهیم که متناسب با انواع مختلف مواد پلاستیکی و پرداختهای سطحی طراحی شدهاند.

در این پست، ما یک معرفی کامل از خدمات رنگآمیزی قطعات پلاستیکی ارائه میدهیم. چه در صنعت خودرو، لوازم خانگی، کالاهای روزمره، مبلمان و غیره باشید، راهحلهای رنگآمیزی ما به گونهای طراحی شدهاند که محصولات شما را از جنبههای متعددی ارتقا دهند.

ابتدا، بیایید مزایا و معایب رنگآمیزی قطعات پلاستیکی را درک کنیم:

مزایای رنگآمیزی قطعات پلاستیکی

- زیباییشناسی بهبودیافتهرنگآمیزی میتواند رنگ و درخشندگی فراتر از قابلیتهای طبیعی مواد پلاستیکی ارائه دهد و به طور قابل توجهی جذابیت بصری محصولات را افزایش دهد.

- افزایش سختی و مقاومت در برابر خراشبسیاری از انواع رنگها سختی بیشتری نسبت به پلاستیک زیرین ارائه میدهند که باعث کاهش احتمال خراشیدگی سطوح میشود.

- لمس و احساس نرمبرخی رنگها درجهای از نرمی اضافه میکنند و تجربه لمسی منحصر به فردی ارائه میدهند.

- مقاومت در برابر UV و مواد شیمیایییک لایه رنگ مانند زره در برابر پرتوهای فرابنفش و خوردگی شیمیایی عمل میکند و طول عمر محصول را افزایش میدهد.

- پنهانسازی عیوب قالبگیری تزریقیرنگ میتواند برخی عیوب فرآیند قالبگیری تزریقی مانند خطوط جوش، سرخی دروازه و تغییر رنگ, را پنهان کند و ظاهر سطحی یکنواختتری ایجاد نماید. با این حال، شایان ذکر است که رنگ نمیتواند ناهمواریهای سطحی مانند فرورفتگیها، الیاف شناور یا خطوط جوش شدید را بپوشاند.

ملاحظات و چالشها

با وجود مزایای آن، رنگآمیزی قطعات پلاستیکی با مجموعهای از چالشهای خاص خود همراه است که نیازمند توجه دقیق است.

- هزینههای اضافیفرآیند رنگآمیزی شامل مراحل دستی متعددی از جمله برداشت محصول، بازرسی اولیه، رنگآمیزی، بازرسی کیفیت و بستهبندی است. در مقایسه با سطح بالای اتوماسیون قالبگیری تزریقی، رنگآمیزی به ناچار منجر به هزینههای تولید بالاتر میشود.

- نگرانیهای بازیافتدر حالی که محصولات قالبگیری تزریقی بدون پردازش میتوانند آسیاب و بازیافت شوند، محصولات پلاستیکی رنگشده با مسائل بازیافتپذیری مواجه هستند. پس از رنگآمیزی، این محصولات به ویژه پس از پایان چرخه عمرشان، نمیتوانند به همان روش بازیافت شوند.

- خطر نرخ بالاتر ضایعاتمحصولات پلاستیکی رنگشده مشمول الزامات کیفیتی اضافی مانند ظاهر، چسبندگی و سختی هستند. عدم رعایت این معیارها میتواند منجر به افزایش قابل توجه نرخ ضایعات شود که اهمیت آزمایش نمونه اولیه یا دسته کوچک را برجسته میکند.

استانداردهای بازرسی کیفیت برای محصولات پلاستیکی رنگشده

در مورد محصولات پلاستیکی رنگآمیزی شده، در حالی که ظاهر بدون شک حیاتی است، چندین آزمایش کلیدی دیگر نیز وجود دارد که برای اطمینان از اینکه لایه رنگ به استانداردهای بالای کیفیت و دوام میرسد، طراحی شدهاند. در اینجا خلاصهای از برخی موارد بازرسی و روشهای آزمایش رایج ارائه میشود:

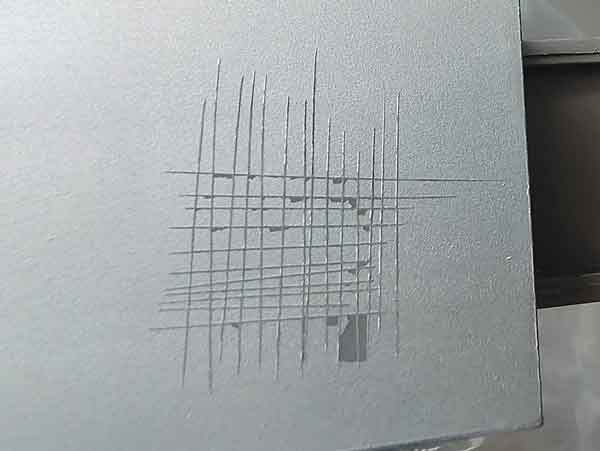

آزمایش چسبندگی: آزمایش برش متقاطع (شبکهای)

یک آزمایش اساسی، آزمایش چسبندگی یا برش متقاطع است. این آزمایش شامل ایجاد الگوی شبکهای روی سطح رنگ با استفاده از چاقوی چندکاره (اگرچه معمولاً از چاقوی مخصوص برش متقاطع استفاده میشود) و سپس اعمال و برداشتن سریع نوار چسب روی شبکه است. میزان جدا شدن رنگ توسط نوار چسب، معیاری از استحکام چسبندگی رنگ ارائه میدهد. جزئیات این آزمایش و معیارهای درجهبندی آن را میتوان در استاندارد ASTM D3359 یافت.

(آزمایش برش متقاطع یک روش یکباره نیست؛ باید بهطور منظم، حداقل یک بار برای هر دسته تولیدی انجام شود. بهعنوان مثال، تغییرات در ماده یک محصول ممکن است منجر به شکست آزمایش شود. علاوه بر این، بخشهایی از سطح ممکن است چسبندگی ضعیفی داشته باشند، که نشان میدهد مشکلات میتوانند موضعی باشند.)

سختی رنگ: آزمایش خراش مداد

آزمایش خراش مداد، سختی لایه رنگ را ارزیابی میکند. از درجههای مختلف مداد مانند H، 2H یا 3H استفاده میشود تا سختترین مدادی که روی سطح رنگآمیزی شده خراشی ایجاد نمیکند، تعیین شود. این آزمایش کمک میکند تا اطمینان حاصل شود که سطح رنگآمیزی شده تا حدی در برابر خراش مقاومت دارد.

مقاومت در برابر سایش: آزمایش نوار RCA

برای ارزیابی مقاومت رنگ در برابر سایش، از آزمایش سایش نوار کاغذی RCA استفاده میشود. قطعه رنگآمیزی شده زیر دستگاه آزمایش سایش نوار کاغذی RCA قرار میگیرد که روی تعداد مشخصی از چرخهها تنظیم شده است. پس از آزمایش، قطعه از نظر هرگونه آسیب به لایه رنگ بررسی میشود که بینشی از دوام آن در برابر سایش ارائه میدهد.

پایداری حلال: آزمایش مالش الکل

آزمایش مالش الکل شامل استفاده از پارچه آغشته به الکل برای مالش سطح رنگآمیزی شده به مدت 1 تا 2 دقیقه است. پس از مالش، سطح از نظر آسیب، تغییر رنگ، نرم شدن یا پوستهپوسته شدن بررسی میشود. این آزمایش ارزیابی میکند که لایه رنگ چقدر خوب در برابر تماس با حلالها مقاومت میکند.

آزمایش اضافی

برای محصولاتی که نیاز به اطمینان بیشتر از کیفیت لایه رنگ دارند، آزمایشهای اضافی مانند آزمایش مه نمک برای مقاومت در برابر خوردگی و آزمایشهای پیری UV برای پایداری در برابر اشعه فرابنفش میتوانند انجام شوند. این آزمایشها به درک چگونگی واکنش لایه رنگ به شرایط محیطی سخت کمک میکنند و اطمینان میدهند که محصول در طول زمان بادوام باقی میماند و ظاهر خود را حفظ میکند.

به طور خلاصه، اطمینان از کیفیت محصولات پلاستیکی رنگآمیزی شده شامل یک سری آزمایشهای استاندارد است که هر کدام برای ارزیابی جنبههای مختلف عملکرد لایه رنگ طراحی شدهاند. با رعایت این استانداردها، تولیدکنندگان میتوانند محصولاتی ارائه دهند که نه تنها ظاهر خوبی دارند، بلکه در برابر نیازهای استفاده روزمره نیز مقاوم هستند.

راهنمای انتخاب رنگ و روشهای رنگآمیزی برای پلاستیکهای مختلف

پلاستیکها و رنگها به شیوههای متنوعی با هم تعامل دارند که عمدتاً به دلیل ترکیبات شیمیایی متفاوت خود پلاستیکها است. بیایید نحوه انتخاب رنگ مناسب و رویکرد برای انواع مختلف مواد پلاستیکی را بررسی کنیم.

پلاستیکهای آسان برای رنگآمیزی: ABS و PS

- ویژگیهااین پلاستیکها کشش سطحی و قطبیت بالاتری دارند که باعث پذیرش بهتر رنگ میشود.

- روش رنگآمیزیآنها میتوانند بدون نیاز به پرایمر مستقیماً رنگآمیزی شوند و چسبندگی و دوام خوب رنگ را تضمین کنند.

پلاستیکهای چالشبرانگیز برای رنگآمیزی: پلیپروپیلن و نایلون

- ویژگیهااین مواد قطبیت و کشش سطحی کمتری دارند که چسبندگی رنگ را دشوارتر میکند.

- روش رنگآمیزی: یک تخصصی پرایمر یا تقویتکننده چسبندگی قبل از اعمال رنگ رویه ضروری است تا اطمینان حاصل شود که رنگ به خوبی میچسبد.

انواع رایج رنگ برای پلاستیکها

- رنگ پلیاورتانبه دلیل دوام و مقاومت در برابر مواد شیمیایی و سایش شناخته شده است.

- رنگ اکریلیکپرداخت براق و زمان خشک شدن سریع ارائه میدهد.

- رنگ فلوروکربندر مقاومت در برابر شرایط جوی عالی عمل میکند و برای کاربردهای فضای باز ایدهآل است.

- رنگ PPبه طور ویژه برای رنگآمیزی مواد پلیپروپیلن فرموله شده است.

- رنگ UVتحت نور فرابنفش پخت میشود و پرداخت بادوام و براق ارائه میدهد.

فرمولاسیونهای رنگ

- رنگ تکجزئیاستفاده آسان، بدون نیاز به مخلوط کردن، اما ممکن است به اندازه سیستمهای دو جزئی بادوام نباشد.

- رنگ دوجزئیشامل یک پایه و یک سختکننده است که دوام و مقاومت برتر ارائه میدهد.

ملاحظات ویژه

برای برخی پلاستیکها، رنگهای خاصی طراحی شدهاند تا نیازهای منحصر به فرد آنها را برآورده کنند. انتخاب نوع مناسب رنگ مهم است تا نه تنها جذابیت زیباییشناختی، بلکه عملکرد بلندمدت و چسبندگی نیز تضمین شود.

چگونه یک کارگاه رنگ مناسب در چین انتخاب کنیم

یافتن یک کارگاه رنگآمیزی مناسب در چین با توجه به طیف متنوع اندازهها و سطوح مدیریتی در بین کارخانهها میتواند بسیار چالشبرانگیز باشد. در اینجا راهنمایی برای گزینهیابی برای یافتن گزینه مناسب با نیازهای رنگآمیزی شما ارائه میشود.

درک مهارتهای فنی

بسیاری از رنگکاران در صنعت بهعنوان شاگرد شروع کردند و بیشتر به تجربه متکی هستند تا آموزش رسمی. این بدان معناست که در حالی که ممکن است ماهر باشند، ممکن است دانش نظری درباره رنگآمیزی را نداشته باشند. برای پر کردن این شکاف، عاقلانه است که با تأمینکنندگان رنگ مشورت کنید که میتوانند بینشها و توصیههای حرفهای ارائه دهند.

ارزیابی اندازه و تجهیزات

کارگاههای رنگآمیزی از نظر اندازه و انواع تجهیزاتی که دارند به طور قابل توجهی متفاوت هستند که میتواند بر کیفیت و سرعت فرآیند رنگآمیزی تأثیر بگذارد.

انواع تجهیزات رنگآمیزی

- رنگپاشی اسپری دستیبرای کارهای سفارشی یا دستههای کوچک مناسب است اما ممکن است ناهمگون باشد.

- رنگپاشی اسپری رباتیکدقت و یکنواختی ارائه میدهد و برای تولید انبوه ایدهآل است.

- سیستمهای اسپری چند ایستگاهی خودکاراین سیستمها کارایی و یکنواختی بالایی برای عملیات بزرگتر ارائه میدهند.

تجهیزات پخت و خشککنی

- فرهای نوار نقاله: برای تولید کارآمد و پیوسته.

- فرهای دستهایبرای مقادیر کمتر یا اقلام بزرگتر مناسب است.

- سیستمهای پخت UVبرای پخت سریع رنگهای حساس به فرابنفش.

محیط کارگاه

- کارگاههای بدون گرد و غباربرای پرداختهای با کیفیت بالا ضروری است، عاری از ناخالصیها.

- کارگاههای استانداردممکن است بیشتر مستعد گرد و غبار و ذرات باشد که بر کیفیت رنگ تأثیر میگذارد.

توجه به این نکته مهم است که رنگ مورد استفاده برای پلاستیکها نوعی رنگ با دمای پایین است که به سرعت روی سطح خشک میشود. بنابراین، نسبت به گرد و غبار و ذرات حساسیت کمتری دارد و عموماً عملیات نیاز به محیط کارگاه بدون گرد و غبار ندارد.

ملاحظات جامع

هنگام انتخاب یک کارگاه رنگآمیزی، تجهیزات، شرایط کارگاه و تخصص کارکنان آن را در نظر بگیرید. در صورت امکان، از بازدید حضوری از تأسیسات دریغ نکنید تا قابلیتهای آنها را ارزیابی کنید و در مورد نیازهای خاص خود بحث کنید تا اطمینان حاصل شود که میتوانند استانداردهای کیفیت و مهلتهای شما را برآورده کنند.

کنترل کیفیت در فرآیندهای رنگآمیزی پلاستیک

همکاری با کارخانههای رنگآمیزی پلاستیک چالشهای منحصر به فردی به همراه دارد، به ویژه با توجه به حجم بالای محصولات پردازش شده روزانه. از آنجایی که اقلام پلاستیکی رنگآمیزی شده قابل بازیافت نیستند، هر مرحله باید با دقت انجام شود تا خطرات کیفیت اجتناب یا به حداقل برسد. در اینجا برخی از استراتژیها برای کمک به اطمینان از موفقیت پروژههای رنگآمیزی پلاستیک شما ارائه میشود.

آمادهسازی محصولات برای رنگآمیزی

- تضمین کیفیت قبل از رنگآمیزیقبل از شروع فرآیند رنگآمیزی، آمادهسازی مناسب اقلام پلاستیکی حیاتی است. این شامل برش دروازهها، سنبادهزنی عیوب و انجام بازرسی بصری دقیق. است. در حالی که کارگاههای رنگ نیز بازرسیهای خود را انجام میدهند، این بازرسیها زمانی مؤثرتر هستند که نرخ عیوب از قبل پایین باشد تا برنامه زمانبندی رنگآمیزی مختل نشود.

- استراتژیک جایگذاری گیتایدهآل این است که دروازهها در مناطقی قرار داده شوند که قابل مشاهده نباشند تا از مسائل زیباییشناختی جلوگیری شود. اگر محدودیتهای طراحی نیاز به قرارگیری دروازهها در مناطق آشکار داشته باشد، تریم دستی ضروری است تا یک پایانکار تمیز تضمین شود.

- تمیزی سطحمحصولاتی که باید رنگآمیزی شوند باید عاری از عوامل رهاسازی قالب و باقیماندههای چرب باشند، زیرا این موارد میتوانند به طور قابل توجهی بر چسبندگی رنگ تأثیر بگذارند. توصیه میشود محصولات با دستکشها جابجا شوند تا آمادگی سطح برای رنگآمیزی حفظ شود.

- افزایش قابلیت مشاهده نقصهامهم است به یاد داشته باشید که رنگآمیزی ظاهر محصول را بهبود میبخشد و حتی نقصهای جزئی را بیشتر قابل توجه میکند. بنابراین، بازرسی دقیق قبل از رنگآمیزی برای شناسایی و اصلاح هرگونه عیب ضروری است.

تضمین کنترل کیفیت در حین رنگآمیزی

- نظارت در محلبسیاری از کارخانههای رنگآمیزی ممکن است فاقد یک سیستم کنترل کیفیت قوی یا پرسنل لازم برای بازرسیهای کامل باشند. حضور یکی از اعضای تیم شما در محل، به ویژه در شروع فرآیند رنگآمیزی، توصیه میشود. بازرسیهای پیگیری باید به صورت تصادفی انجام شوند تا اطمینان حاصل شود که استانداردهای کیفیت به طور مستمر رعایت میشوند.

با اجرای این روشها، میتوانید به طور مؤثر چالشهای ذاتی رنگآمیزی پلاستیک را مدیریت کنید و اطمینان حاصل کنید که محصولات شما بالاترین استانداردهای کیفیت را برآورده میکنند.

نتیجهگیری

در نتیجه، اجرای رنگآمیزی قطعات پلاستیکی نیازمند دقت و تمرکز بالایی است، از مرحله آمادهسازی تا بازرسی نهایی. با درک چالشها و اتخاذ بهترین شیوههای کنترل کیفیت، کسبوکارها میتوانند دوام و جذابیت بصری محصولات خود را افزایش دهند. موفقیت در رنگآمیزی قطعات پلاستیکی به آمادهسازی دقیق، برنامهریزی راهبردی و نظارت مستمر وابسته است تا هر قطعه بالاترین استانداردهای کیفیت و پرداخت را برآورده کند.