فهرست مطالب

تغییر وضعیتچرا تلرانسهای تزریق پلاستیک مهم هستند؟

در فرآیند تولید قطعات تزریق پلاستیک، تغییرات ابعادی به دلیل تأثیرات قالب، ماشین تزریق پلاستیک، مواد و عوامل محیطی اجتنابناپذیر است. بنابراین، تعیین تلرانسهای معقول برای ابعاد محصول و اطمینان از برآورده شدن این تلرانسها بسیار مهم است. تلرانسهای مناسب میتوانند:

- اطمینان حاصل کنید که قطعات به درستی عمل میکنند، به ویژه زمانی که چندین قطعه نیاز به فیت شدن با هم دارند؛;

- تضمین یکنواختی و قابلیت اطمینان محصول؛;

- منعکسکننده قابلیتهای ساخت و مدیریت کارخانه؛;

- ارتقای تصویر شرکت و رضایت مشتری.

تعیین مقادیر تلرانس مناسب ضروری است. تلرانسهای خیلی بزرگ یا خیلی کوچک میتوانند منجر به مشکلات در استفاده از محصول شوند و نشاندهنده کمبود دانش در زمینه تزریق پلاستیک هستند.

منابع انحرافات ابعادی در قطعات تزریق پلاستیک

انحرافهای ابعادی در قطعات قالبگیری تزریقی عمدتاً از دو دسته ناشی میشوند: عوامل فرآیند قالبگیری و عوامل قالب. در ادامه توضیح و بسط مفصلی از این عوامل ارائه میشود:

عوامل فرآیند قالبگیری

- ناسازگاری در مواد پلاستیکیپلاستیکهای مختلف در حین قالبگیری ویژگیهای جریان، خنککنندگی و انقباض متفاوتی را نشان میدهند. یکنواختی ضعیف در مواد میتواند منجر به ناهماهنگی ابعادی در همان دسته یا در دستههای مختلف شود.

- دقت کنترل ماشینهای تزریق پلاستیک: دقت کنترل دما و فشار در فرآیند قالبگیری تزریقی بهطور مستقیم بر پایداری ابعادی محصولات تأثیر میگذارد. نوسانات دما و فشار میتواند منجر به ابعاد نهایی ناهمگون شود.

- دمای قالب: کنترل دمای قالب برای کیفیت قالبگیری حیاتی است. دمای ناهمگون یا کنترل نادرست میتواند منجر به خنکشدن ناهموار قطعات شود و در نتیجه بر دقت ابعادی تأثیر بگذارد.

- تغییر شکل الاستیک قالب: تحت فشار تزریق، قالب ممکن است دچار تغییر شکل الاستیک جزئی شود که بهطور غیرمستقیم بر ابعاد و شکل قطعات تأثیر میگذارد.

عوامل قالب

- دقت ساخت ابعاد قالب: دقتی که قالب با آن ساخته میشود، یک عامل کلیدی در تعیین دقت ابعادی محصول نهایی است. انحرافات جزئی در قالب میتواند در فرآیند قالبگیری تشدید شود.

- دقت موقعیتی اجزای متحرک قالب: برای قالبهایی با اجزای متحرک مانند اسلایدرها و پینهای اِجکتور، دقت موقعیتیابی تکراری این قطعات بهناچار بر یکنواختی ابعاد محصول تأثیر میگذارد. جزئیات بیشتر در این مورد بعداً توضیح داده خواهد شد.

در نتیجه، مسئله انحرافات ابعادی در قطعات تزریق پلاستیک پیچیده است و تحت تأثیر عوامل مختلفی از جمله خواص مواد، عملکرد تجهیزات و کیفیت قالب قرار دارد. در تولید واقعی، کنترل دقیق پارامترهای فرآیند قالبگیری، استفاده از قالبهای با دقت بالا و بهینهسازی کیفیت مواد میتواند به طور مؤثری انحرافات ابعادی را کاهش دهد و در نتیجه کیفیت و عملکرد محصول را تضمین کند.

استانداردهای رایج برای قطعات تزریق پلاستیک

در فرآیند ساخت و طراحی قطعات تزریق پلاستیک، چندین استاندارد معمولاً مورد استناد قرار میگیرند تا کیفیت و یکنواختی محصول تضمین شود. آنها در زیر برای مرجع سریع فهرست شدهاند:

- DIN 16901: این استاندارد آلمانی بهطور خاص به تلرانسهای ابعادی و انحرافات برای قطعات قالبگیری پلاستیکی میپردازد که برای انواع مواد پلاستیکی مورد استفاده در قالبگیری تزریقی قابلکاربرد است.

- DIN 16742: این یک استاندارد برای تلرانسهای عمومی و شرایط پذیرش قطعات قالبگیری پلاستیکی است. نه تنها برای قالبگیری تزریقی، بلکه شامل قالبگیری فشاری و اکستروژن نیز میشود.

- GB/T 14486-2008: این یک استاندارد ملی چین است که مشخصات تلرانس ابعادی برای قطعات قالبگیری پلاستیکی را پوشش میدهد و برای روشهای مختلف پردازش پلاستیک مناسب است.

- استاندارد صنعت خودرو QC-T-29017-1991: این استاندارد خاص صنعت خودروی چین، تلرانسهای ابعادی برای قطعات قالبگیری پلاستیکی در حوزه خودرو را بهتفصیل شرح میدهد.

- استاندارد SAIC MGR ES.22.PL.103: این یک استاندارد شرکتی شرکت SAIC موتور چین است که بهطور خاص راهنمایی برای تلرانسهای ابعادی در طراحی و ساخت قطعات پلاستیکی درون شرکت ارائه میدهد.

- ISO 2768: این استاندارد بینالمللی برای قطعات ماشینکاریشده، از جمله قطعات پلاستیکی، قابلکاربرد است که در آن تلرانسهای خاص بهطور صریح ذکر نشدهاند.

- JIS B 0401: این استاندارد صنعتی ژاپنی، مشابه ISO 2768، راهنمایی برای ابعادی ارائه میدهد که تلرانسهای خاصی روی نقشههای مهندسی مکانیک برای آنها مشخص نشده است.

- ISO 20457: این استاندارد بینالمللی یک راهنمای جامع برای تلرانسهای ابعادی قطعات قالبگیری پلاستیکی ارائه میدهد که برای روشهای مختلف پردازش پلاستیک قابلکاربرد است.

در میان این استانداردها، ISO 2768 شاید شناختهشدهترین باشد. با این حال، این یک استاندارد کلی برای تلرانسهای نامشخص است و به طور خاص برای قطعات تزریق پلاستیک طراحی نشده است.

یک تلرانس معقول باید سطوح واقعی دقت قابل دستیابی در قطعات تزریق پلاستیک را منعکس کند. در ادامه، استاندارد DIN 16901 را با جزئیات بیشتری معرفی خواهیم کرد.

درک استاندارد DIN 16901

1. طبقهبندی ابعاد

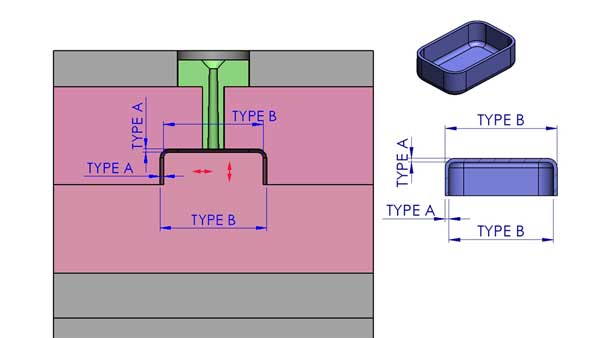

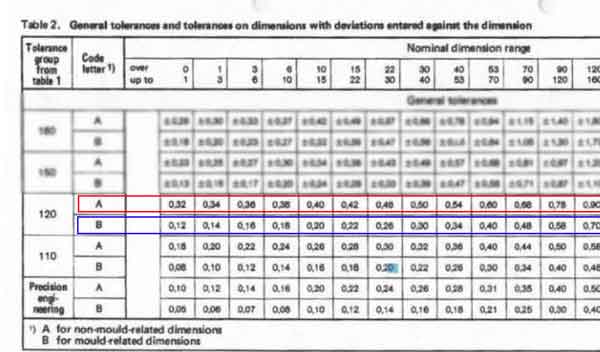

در استاندارد DIN 16901، تلرانسها به دو نوع تقسیمبندی میشوند: نوع A و نوع B، که بهطور خاص برای پرداختن به ویژگیهای قطعات قالبگیری تزریقی طراحی شدهاند. برای درک بهتر این مفهوم، فرآیند بسته شدن قالب تزریق را که در زیر نشان داده شده است، بررسی میکنیم:

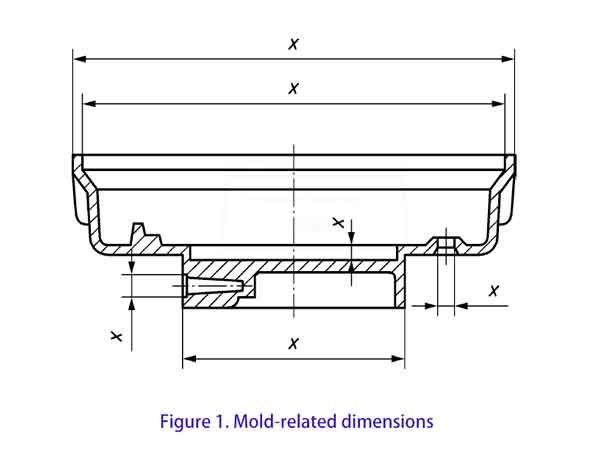

مشاهده میکنیم که برخی ابعاد روی قطعات پلاستیکی (نوع B) تنها توسط ویژگیهای روی قسمتهای بالایی و پایینی قالب تعیین میشوند. این ابعاد در فرآیند قالبگیری تزریقی تمایل به تغییر بسیار کمی دارند.

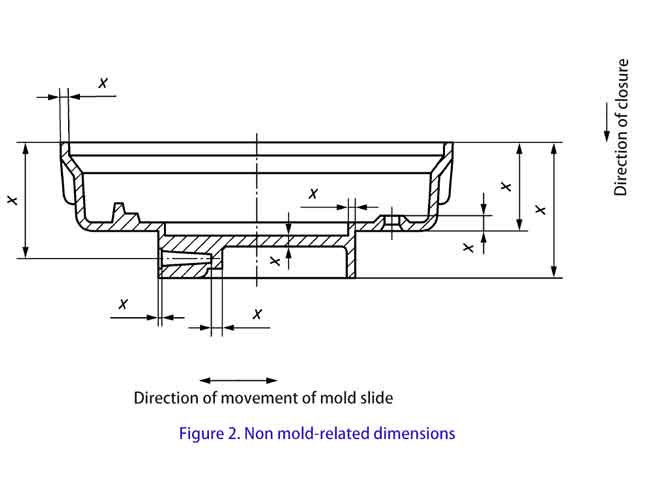

در مقابل، ابعاد دیگر (نوع A)، مانند ضخامت دیوارههای جانبی و کف، پس از بسته شدن قالبهای بالایی و پایینی تعیین میشوند. از آنجایی که ممکن است هر بار بسته شدن قالبها مقداری عدم هممحوری وجود داشته باشد، این میتواند منجر به انحرافهای خاصی شود. بنابراین، برای این ابعاد تلرانس بزرگتری مجاز است.

ابعاد نوع A همچنین شامل اندازههایی میشود که با مشارکت قطعات متحرک مانند اسلایدرها و لیفترها تشکیل میشوند.

به عبارت دیگر، ابعاد نوع B تحت تأثیر اجزای متحرک داخل قالب قرار نمیگیرند. طبق شکل 1 زیر، ابعاد نوع B در DIN 16901 به عنوان ابعاد مرتبط با قالب نیز شناخته میشوند که در اصل بیانگر همان ایده هستند.

با این حال، ابعاد نوع A، همانطور که در شکل 2 زیر نشان داده شده است، تحت تأثیر این اجزای متحرک قرار میگیرند، از جمله موقعیتهای نسبی قالب بالایی، قالب پایینی، کشوییها و بالابرها، که میتواند منجر به انحرافهای ابعادی جزئی شود. به طور مشابه، ابعاد نوع A در DIN 16901 به عنوان ابعاد غیر مرتبط با قالب نامیده میشوند.

همانطور که در بالا ذکر شد، تلرانسهای ابعاد نوع A عموماً بزرگتر از تلرانسهای نوع B هستند، که واقعیتهای قالبگیری تزریقی را منعکس میکند. متخصصان باتجربه در قالبگیری تزریقی یا طراحی قالب معمولاً به راحتی میتوانند بین ابعاد نوع A و نوع B تمایز قائل شوند.

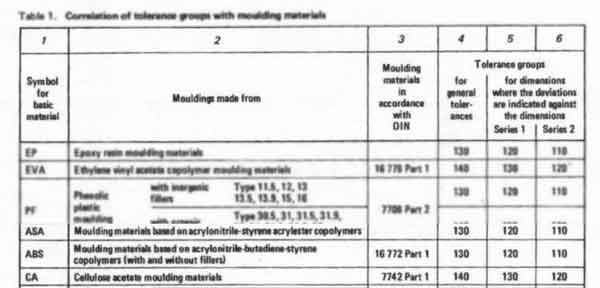

2. تأثیر مواد بر سطح دقت

- مواد پلاستیکی مختلف تأثیرات متفاوتی بر پایداری ابعادی محصول دارند. برخی مواد پایداری ابعادی بهتری نشان میدهند که امکان سطوح دقت بالاتر را فراهم میکند. انتخاب سطوح تلرانس باید بر اساس ویژگیهای مواد مورد استفاده باشد.

3. فقط تلرانسهای ابعادی خطی

- استاندارد DIN 16901 عمدتاً تلرانسهایی برای ابعاد خطی، مانند طول، عرض و ارتفاع تعریف میکند. با این حال،, تلرانسهای هندسی را پوشش نمیدهد،, مانند تلرانسهای تختبودن یا پروفیل. بنابراین، هنگام در نظر گرفتن کیفیت کلی و دقت یک محصول، ممکن است لازم باشد برای این جنبهها به استانداردهای دیگر یا روشهای صنعتی مراجعه شود.

در خلاصه، استاندارد DIN 16901 راهنمای حیاتی در مورد تلرانسهای ابعادی برای صنعت تزریق پلاستیک ارائه میدهد. سطوح مختلف تلرانس را بر اساس درجه تأثیر ابعاد و نوع ماده استفادهشده تعریف میکند، اما برای تلرانسهای فرم و موقعیت، باید به استانداردهای دیگر مراجعه کرد.

انتخاب محدوده تلرانس مناسب

انتخاب محدوده تلرانس مناسب گامی حیاتی برای اطمینان از فیت دقیق قطعات و عملکرد آنها است. تلرانسها عمدتاً شامل بعد اسمی و تلرانسهای بالا و پایین هستند. در اینجا یک راهنمای مختصر در مورد نحوه انتخاب تلرانسهای مناسب برای ابعاد منطبق ارائه شده است:

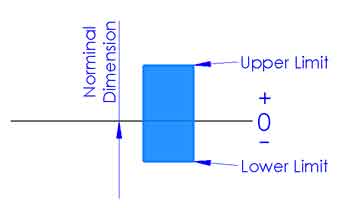

درک اجزای تلرانس

- تلرانس از بعد اسمی و تلرانسهای بالا و پایین تشکیل شده است. بعد اسمی، اندازه پایه مشخصشده است، در حالی که تلرانسهای بالا و پایین محدوده اندازه قابلقبول در اطراف بعد اسمی را تعریف میکنند.

انتخاب محدوده ابعاد

- با مراجعه به استانداردهای تلرانس مانند DIN 16901، میتوانید یک محدوده اندازه مناسب برای مواد خاص تعیین کنید. این استانداردها تلرانسهای توصیهشده برای انواع مختلف ابعاد، مانند ابعاد نوع A و نوع B را ارائه میدهند.

تعیین ابعاد اسمی

- انتخاب بعد اسمی یک مرحله کلیدی است، اگرچه اغلب خارج از راهنمایی استانداردهای تلرانس قرار میگیرد. انتخاب ابعاد اسمی باید بر اساس الزامات طراحی، نیازهای عملکردی و سازگاری باشد. بهعنوان مثال، اگر یک قطعه نیاز به تناسب محکم با اجزای دیگر دارد، ممکن است بعد اسمی فشردهتری لازم باشد.

در نظر گرفتن کاربرد عملی

- هنگام انتخاب تلرانسها، باید محیط کاربردی عملی قطعه نیز در نظر گرفته شود. به عنوان مثال، اگر قطعه در محیطهایی با تغییرات دمایی قابل توجه استفاده شود، ممکن است محدوده تلرانس بزرگتری برای تطبیق با انبساط یا انقباض حرارتی مورد نیاز باشد.

هماهنگی و تأیید

- پس از تعیین تلرانسها، با تیم طراحی، بخش تولید و کنترل کیفیت هماهنگ کنید تا اطمینان حاصل شود که تلرانسهای انتخاب شده در محدوده قابلیتهای تولیدی قرار دارند و الزامات عملکرد محصول را برآورده میکنند. در صورت لزوم، آزمایشها و تأییدهای عملی را برای تأیید منطقی بودن تلرانسهای انتخاب شده انجام دهید.

در خلاصه، انتخاب تلرانس مناسب شامل یک بررسی جامع از الزامات طراحی، خواص مواد، روشهای پردازش و محیطهای کاربردی واقعی است تا کیفیت و عملکرد محصول تضمین شود.

اجازه دهید به شما در انتخاب تلرانسهای مناسب کمک کنیم

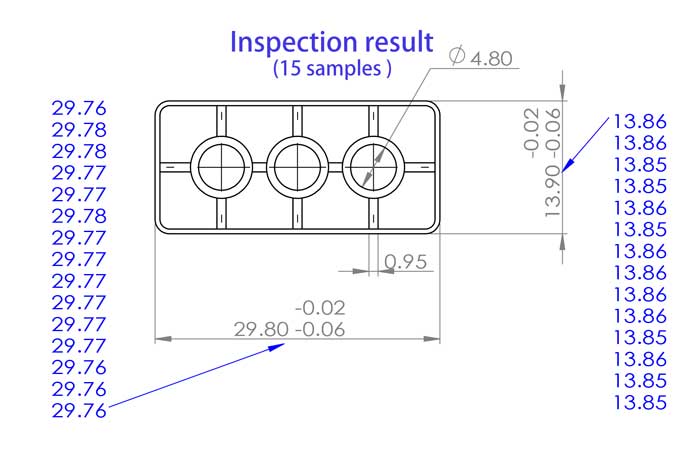

انتخاب تلرانسهای مناسب برای تضمین کیفیت و عملکرد قطعات پلاستیکی بسیار مهم است. با توجه به نرمی و کشسانی پلاستیکها، اندازهگیری دقیق ابعاد آنها میتواند چالشبرانگیز باشد. ما تخصص خود را ارائه میدهیم تا به شما در تعیین محدوده تلرانس ابعادی مناسب کمک کنیم. در اینجا رویکرد و روششناسی ما آمده است:

تمرکز بر ابعاد کلیدی

- برای ابعاد کلیدی که برای عملکرد محصول و کیفیت کلی آن حیاتی هستند، محدودههای تلرانس سختگیرانهای تعیین میکنیم. ابزارهای اندازهگیری تخصصی مانند گیجهای عبور/عدم عبور ایجاد میکنیم تا اندازهگیری دقیق ابعاد را تضمین کنیم.

مدیریت ابعاد کماهمیت

- برای ابعاد ثانویه کمتر حیاتی، معمولاً از ابزارهای اندازهگیری استاندارد مانند کولیس استفاده میکنیم. همچنین تناسب این ابعاد را با استفاده از قطعات متناظر ارزیابی میکنیم تا سازگاری را تضمین کنیم.

- علاوه بر استفاده از قطعات فیتینگ برای اندازهگیری، میتوانیم از ابزارهای بازرسی چاپ سهبعدی نیز برای اندازهگیری دقت ابعادی استفاده کنیم. اگرچه محصولات چاپ سهبعدی دقت کمتری دارند، معمولاً در محدوده +- 0.1-0.2 میلیمتر، اما مقرونبهصرفه هستند و چرخه تولید کوتاهی دارند، که آنها را برای کاربردهایی با نیازهای دقت کمی پایینتر مناسب میسازد.

- گاهی اوقات، ما فقط تناسب را تضمین میکنیم بدون ارائه مقادیر تلرانس خاص. همانطور که قبلاً ذکر شد، اندازهگیری دقیق ابعاد پلاستیک چالشبرانگیز است، به ویژه برای مواد نرمتر مانند TPE، TPU و سیلیکون.

اطلاعات و مواد مورد نیاز برای تعیین مؤثر تلرانس

برای انجام این وظایف به طور مؤثرتر، به اطلاعات و مواد زیر از شما نیاز داریم:

- سناریوهای استفاده خاص قطعهدرک محیط و شرایطی که قطعه در آن استفاده خواهد شد به ما کمک میکند تا محدوده تلرانس را با دقت بیشتری تعیین کنیم.

- نمونههای قطعات مطابقدر صورت امکان، ارائه نمونههایی از سایر قطعاتی که همراه با قطعه مورد نظر استفاده خواهند شد میتواند به ما کمک کند تا سازگاری تلرانسها را بهتر ارزیابی و آزمایش کنیم.

هدف ما کمک به شما در تعیین تلرانسهای مناسب به روشی مقرونبهصرفه و کارآمد است. این رویکرد به ویژه برای شرکتهای کوچک و متوسط مفید است، زیرا میتواند در عین تضمین کیفیت محصول، زمان و هزینه را صرفهجویی کند.