مقدمهای بر قالبگیری تزریقی با قطعهگذاری

قالبگیری تزریقی با درج، یک فرآیند تولید دقیق است که شامل ادغام قطعات از پیش ساخته شده در قالب میشود. این تکنیک به پلاستیک مذاب اجازه میدهد تا به داخل حفره قالب تزریق شود و پس از خنک شدن، پلاستیک و قطعه درج شده به طور یکپارچه به عنوان یک قطعه واحد ادغام شوند.

فهرست مطالب

تغییر وضعیتکاربردهای متنوع

یکی از کاربردهای اصلی قالبگیری تزریقی با درج، برای ادغام درجهای رزوهای است. با این حال، این فرآیند به طور معمول برای طیف متنوعی از قطعات از جمله الکترودهای فلزی، لولههای گرد، چرخدندهها و موارد دیگر نیز مورد استفاده قرار میگیرد.

گزینههای مواد متنوع

در مورد درجها، مواد مورد استفاده متنوع هستند. در حالی که فلزاتی مانند برنج، فولاد ضدزنگ و فولاد معمولی آبکاری شده اغلب به کار میروند، مواد غیرفلزی مانند شیشه، چوب، فیبر و لاستیک نیز گزینههای قابل استفاده هستند.

این فرآیند تولید، تولید قطعات پیچیده را متحول کرده و کارایی و عملکرد بهبودیافتهای را در صنایع مختلف ارائه میدهد.

دو روش جایگذاری قطعه

درجها را میتوان با استفاده از دو روش اصلی در قالبها قرار داد که هر یک متناسب با نیازهای تولید خاصی هستند.

جایگذاری دستی

قراردادن دستی روش سنتی است که در آن اپراتورها به صورت دستی قطعات را درج میکنند. این روش عمدتاً برای دستههای تولید کوچک تا متوسط به کار میرود. در حالی که انعطافپذیری ارائه میدهد، ممکن است پرزحمت و مستعد خطاهای دستی باشد.

جایگذاری خودکار

قراردادن خودکار از کارایی و سرعت رباتها برای درج قطعات با دقت بهره میبرد. این روش خطر خطاهای مرتبط با قراردادن دستی را به حداقل میرساند و آن را برای تولید انبوه ایدهآل میکند. با این حال، نیاز به سرمایهگذاری اولیه قابل توجهی دارد و عمدتاً برای سناریوهای تولید با حجم بالا مناسب است.

مزایای قالبگیری تزریقی با قطعهگذاری

قالبگیری تزریقی با درج به دلایل متقاعدکنندهای به عنوان یک تکنیک تولید محوری عمل میکند، به ویژه اجازه ادغام ویژگیهای متمایز مواد و یکپارچهسازی چندین قطعه در یک قطعه واحد را میدهد و در نتیجه فرآیندهای پس از تولید را سادهسازی میکند.

ادغام مواد

قالبگیری تزریقی با درج اجازه میدهد مواد مختلف ترکیب شوند و ویژگیهای منحصربهفرد آنها، مانند دوام و صلبیت فلزات، در قطعات پلاستیکی گرد هم آیند. این همافزایی دامنه کاربردها را گسترش میدهد و یکپارچگی ساختاری محصول نهایی را بهبود میبخشد.

افزایش مقاومت سایشی

در کاربردهایی که نیاز به مقاومت سایشی استثنایی دارند، قطعات فلزی اغلب از همتایان پلاستیکی خود بهتر عمل میکنند. به عنوان مثال، کاربردهای با تنش بالا و فرکانس بالا، مانند چرخدندههای حلزونی، اغلب نیاز به استفاده از قطعات فلزی بادوام برای اطمینان از عملکرد و طول عمر بهینه دارند.

استحکام تقویتشده

هنگامی که در کنار قطعات فلزی به عنوان چارچوب محصول استفاده میشود، قالبگیری تزریقی با درج به طور قابل توجهی استحکام محصول را تقویت میکند. این رویکرد امکان ایجاد محصولات قوی و قابل اعتماد را فراهم میکند.

در مجموع، قالبگیری تزریقی با درج راهحلی متنوع و کارآمد برای چالشهای متعدد تولید ارائه میدهد و ویژگیهای بهبودیافته مواد، ابعاد دقیق و استحکام محصول بهبودیافته را فراهم میکند.

ملاحظات برای قالبگیری تزریقی کارگذاری

قالبگیری تزریقی با درج نیاز به کنترل دقیق دارد تا اطمینان حاصل شود که مواد مختلف در طول فرآیند تزریق به طور مؤثر ادغام میشوند. این شامل مدیریت عوامل حیاتی مانند دما، فشار و سرعت تزریق است که نیاز به تجهیزات تخصصی و اپراتورهای ماهر دارد.

سازگاری مواد

سازگاری بین ماده درج و نوع خاص پلاستیک مورد استفاده بسیار مهم است. این امر اطمینان از اتصال ایمن و قابل اعتماد بین مواد را تضمین میکند. با این حال، این نیاز میتواند دامنه مواد قابل استفاده را محدود کند.

چالشهای جایگذاری دستی قطعه

قراردادن دستی درج، اگرچه امکانپذیر است، میتواند زمانبر باشد و چرخه قالبگیری تزریقی را طولانی کند. در برخی موارد، ممکن است برای درج موفقیتآمیز، افزایش دمای قالب ضروری باشد.

ملاحظات بازیافت

بازیافت محصولات تولیدشده از طریق قالبگیری تزریقی با درج میتواند چالشبرانگیز باشد. درجها باید قبل از بازیافت حذف شوند که ممکن است منجر به افزایش زبالههای پلاستیکی و نگرانیهای زیستمحیطی شود.

چالشهای رایج در قالبگیری تزریقی کارگذاری

قالبگیری تزریقی با درج مزایای قابل توجهی ارائه میدهد، اما همچنین چالشهای خاصی را مطرح میکند که باید در طول تولید مورد توجه قرار گیرند.

مسائل دقت در قطعات فلزی

یک چالش رایج شامل موقعیتیابی دقیق درجهای فلزی است. انحراف در قطر خارجی درج میتواند منجر به فاصله بین درج و سوراخ موقعیتیابی قالب شود که به خطاهای موقعیتیابی میانجامد.

به عنوان مثال، یک اختلاف جزئی در مرکز یک مهره کارگذاری ممکن است قابل قبول باشد زمانی که برای اتصالات رزوهای با الزامات موقعیتدهی کمتر سختگیرانه استفاده میشود، معمولاً در محدوده ۰.۵ میلیمتر.

با این حال، زمانی که دقت بالاتری لازم است، بهبود دقت ابعادی قطر خارجی قطعه کارگذاری ضروری میشود. این ممکن است هزینههای تولید را افزایش دهد، و در برخی موارد، دستیابی به دقت مورد نیاز ممکن است چالشبرانگیز باشد و نیاز به استفاده از ابزارهای کمکی موقعیتدهی برای افزایش دقت را ایجاب کند.

ترکخوردگی پلاستیک اطراف قطعات

یک مسئله رایج در قالبگیری تزریقی با قطعهی جاسازی شده، ایجاد ترک در پلاستیک اطراف قطعه است. این مشکل ناشی از تفاوت در نسبتهای انقباض بین پلاستیکها و فلزات است. در بیشتر موارد، پلاستیکها ضریب انبساط خطی ۳ تا ۱۲ برابر بیشتر از فلزات نشان میدهند. قطعات فلزی جاسازی شده به ویژه، بدون اعمال گرما کمتر منقبض میشوند که منجر به تمرکز تنش در اطراف قطعه و احتمال ترکخوردگی میشود.

شایان ذکر است که ترکخوردگی پلاستیک ممکن است بلافاصله ظاهر نشود؛ گاهی اوقات چندین ماه طول میکشد تا پس از تکمیل فرآیند تزریق پلاستیک آشکار شود. برای جلوگیری از چنین ترکخوردگی، این مراحل را در نظر بگیرید:

افزایش ضخامت دیواره: ضخامت دیواره اطراف قطعه جاسازی شده را افزایش دهید تا توانایی آن در تحمل تنش ناشی از انقباض تقویت شود.

طراحی دقیق قطعات جاسازی شده: در حالت ایدهآل، قطعات جاسازی شده را با پیکربندیهای گرد یا قوسی شکل طراحی کنید تا از گوشههای تیز اجتناب شود و خطر تمرکز تنش کاهش یابد.

انتخاب مواد: مواد مختلف تمایل متفاوتی به ترکخوردگی نشان میدهند. موادی مانند PC و PMMA بیشتر مستعد ترکخوردگی هستند، در حالی که استفاده از موادی مانند ABS و PA میتواند خطر را کاهش دهد.

پیشگرم کردن قطعات جاسازی شده: یکی از مهمترین اقدامات، پیشگرم کردن قطعه جاسازی شده در فرآیند قالبگیری تزریقی است که مسئله ترکخوردگی مرتبط با تنش را کاهش میدهد.

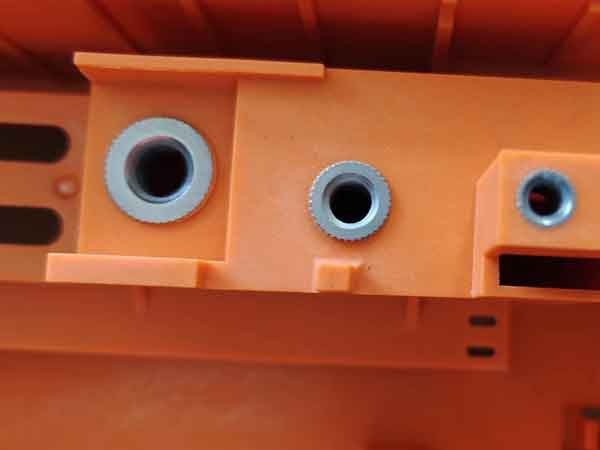

نایلون به دلیل استحکام آن برای قالبگیری با قطعه فلزی جاسازی شده ایدهآل است

استحکام و چقرمگی نایلون آن را برای قالبگیری کارگذاری فلزی ایدهآل میکند. این محفظه دارای ۳۴ مهره فلزی کارگذاری شده است. از آنجایی که نصب دستی آنها بیش از ۲ دقیقه طول میکشد، پیشگرم کردن قطعات کارگذاری کارآمد نیست. با این حال، احتمال ترکخوردگی پلاستیک کم است، حتی با قطعات کارگذاری سرد.

تشکیل فلاش اطراف قطعات

فلاش، مواد اضافی تشکیل شده در اطراف قطعه کارگذاری، اغلب به دلیل مسائل مختلفی مانند دقت ناکافی قالب، نیروی بست ناکافی، فشار تزریق بیش از حد، یا تهویه ناکافی قالب ایجاد میشود.

برای حل این مشکل، راهحلهای زیر را در نظر بگیرید:

طراحی دقیق ورودی گیت: طراحی ورودی گیت را بهینه کنید تا قطعه جاسازی شده دورتر از گیت قرار گیرد. این اصلاح میتواند به کاهش فشار موضعی کمک کند و وقوع فلش را به حداقل برساند.

افزایش دقت قالب: بهبود دقت ساخت قالب میتواند به طور قابل توجهی احتمال تشکیل فلش را کاهش دهد.

سیستم تخلیه قالب بهبود یافته: بهبود سیستم تخلیه قالب میتواند به طور مؤثر مسئله تشکیل فلش را کاهش دهد.

اجرای این راهحلها میتواند به کاهش فلاش اطراف قطعه کارگذاری کمک کند و یک فرآیند قالبگیری تزریقی کارگذاری روانتر و کارآمدتر را تضمین کند.

آسیب به قطعات فلزی یا هسته قالب

آسیب به قطعات کارگذاری فلزی یا هسته قالب میتواند به دلایل متعددی رخ دهد:

جایگذاری نادرست قطعه جاسازی شده: هنگامی که قطعات فلزی جاسازی شده به درستی قرار نگرفته باشند، ممکن است توسط هسته قالب فشرده شوند و منجر به آسیب سطحی شوند.

استحکام ناکافی قطعه جاسازی شده: اگر قطعه جاسازی شده استحکام لازم را نداشته باشد یا اگر طراحی جایگذاری پین اِجکتور ضعیف باشد، قطعه میتواند آسیب ببیند، از جمله اکستروژن و تغییر شکل.

جداشدگی قطعه جاسازی شده: قطعات جاسازی شده، به ویژه آنهایی که از مواد سختتری مانند فولاد ضدزنگ ساخته شدهاند، ممکن است در فرآیند قالبگیری جدا شوند و توسط هسته قالب فشرده شوند. این نه تنها میتواند به قطعه آسیب برساند، بلکه میتواند منجر به خسارات قابل توجهی شود و نیاز به توجه ویژه برای جلوگیری از چنین حوادثی دارد.

اجتناب از این مسائل برای تضمین یکپارچگی قطعات کارگذاری فلزی و هسته قالب ضروری است و به موفقیت فرآیند قالبگیری تزریقی کارگذاری کمک میکند.

نتیجهگیری

در نتیجه، قالبگیری تزریقی کارگذاری یک روش تولید چندمنظوره است که قدرت ترکیب مواد مختلف، افزایش دقت ابعادی و تقویت محصولات را دارد. با این حال، چالشهای خود را نیز دارد، از جمله موقعیتدهی دقیق، احتمال ترکخوردگی پلاستیک، تشکیل فلاش و خطر آسیب به قطعه کارگذاری فلزی و هسته قالب. حل این مسائل از طریق طراحی دقیق، بهبود روشهای تولید و انتخاب مواد با دقت، برای بهرهبرداری کامل از پتانسیل این فرآیند تحولآفرین در حالی که پیچیدگیها به حداقل میرسد، حیاتی است. تسلط بر قالبگیری تزریقی کارگذاری درهای راهحلهای نوآورانه در صنایع مختلف را میگشاید.