Einführung in das Spritzgießen von Einlegeteilen

Das Spritzgießen von Einsätzen ist ein präzises Herstellungsverfahren, bei dem vorgefertigte Einsätze in eine Form integriert werden. Bei dieser Technik wird geschmolzener Kunststoff in den Formhohlraum gespritzt, so dass der Kunststoff und der Einsatz nach dem Abkühlen nahtlos zu einem einheitlichen Bauteil verschmelzen.

Inhaltsübersicht

Umschalten aufVielfältige Anwendungen

Eine der Hauptanwendungen des Spritzgießens von Einlegeteilen ist die Integration von Gewindeeinsätzen. Es wird jedoch auch für eine Vielzahl von Komponenten wie Metallelektroden, Rundrohre, Zahnräder und vieles mehr verwendet.

Vielfältige Materialoptionen

Was die Einsätze betrifft, so sind die verwendeten Materialien vielseitig. Häufig werden Metalle wie Messing, Edelstahl und galvanisierter Stahl verwendet, aber auch nicht-metallische Materialien wie Glas, Holz, Fasern und Gummi kommen in Frage.

Dieses Herstellungsverfahren hat die Produktion komplexer Komponenten revolutioniert und bietet eine verbesserte Effizienz und Funktionalität in verschiedenen Branchen.

Zwei Methoden zur Platzierung des Einsatzes

Die Einsätze können auf zwei Arten in die Formen eingelegt werden, die jeweils den spezifischen Produktionsanforderungen entsprechen.

Manuelle Platzierung

Die manuelle Bestückung ist der herkömmliche Ansatz, bei dem die Bediener die Bauteile manuell einlegen. Diese Methode wird vor allem bei kleinen bis mittelgroßen Produktionsserien eingesetzt. Sie bietet zwar Flexibilität, kann aber arbeitsintensiv sein und zu manuellen Fehlern führen.

Automatisierte Platzierung

Bei der automatischen Bestückung werden die Effizienz und Geschwindigkeit von Robotern genutzt, um Komponenten präzise einzusetzen. Diese Methode minimiert das mit der manuellen Bestückung verbundene Fehlerrisiko und ist daher ideal für die Massenproduktion. Sie erfordert jedoch eine beträchtliche Anfangsinvestition und eignet sich in erster Linie für die Großserienfertigung.

Die Vorteile des Insert Injection Molding

Das Spritzgießen von Einlegeteilen ist aus mehreren Gründen ein zentrales Fertigungsverfahren, das insbesondere die Verschmelzung unterschiedlicher Materialeigenschaften und die Konsolidierung mehrerer Komponenten zu einem einzigen Teil ermöglicht und dadurch die Nachbearbeitungsprozesse rationalisiert.

Material Fusion

Das Spritzgießen von Einlegeteilen ermöglicht die Kombination verschiedener Werkstoffe und vereint deren einzigartige Eigenschaften, wie die Haltbarkeit und Steifigkeit von Metallen, in Kunststoffteilen. Diese Synergie erweitert das Anwendungsspektrum und verbessert die strukturelle Integrität des Endprodukts.

Verbesserung der Verschleißfestigkeit

Bei Anwendungen, die eine außergewöhnliche Verschleißfestigkeit erfordern, übertreffen Metallkomponenten oft ihre Gegenstücke aus Kunststoff. So erfordern beispielsweise hochbelastete und hochfrequente Anwendungen, wie Schneckengetriebe, häufig den Einsatz langlebiger Metallkomponenten, um optimale Leistung und Langlebigkeit zu gewährleisten.

Verstärkte Stärke

In Verbindung mit Metallteilen, die das Gerüst des Produkts bilden, erhöht das Einspritzgießen die Festigkeit des Produkts erheblich. Dieser Ansatz ermöglicht die Herstellung robuster, zuverlässiger Produkte.

Zusammenfassend lässt sich sagen, dass das Spritzgießen mit Einlegeteilen eine vielseitige und effiziente Lösung für zahlreiche Herausforderungen in der Fertigung darstellt, die verbesserte Materialeigenschaften, präzise Abmessungen und eine höhere Produktfestigkeit bietet.

Überlegungen zum Spritzgießen von Einlegeteilen

Das Spritzgießen von Einlegeteilen erfordert eine präzise Steuerung, um die effektive Verschmelzung der verschiedenen Materialien während des Einspritzvorgangs zu gewährleisten. Dazu müssen kritische Faktoren wie Temperatur, Druck und Einspritzgeschwindigkeit gesteuert werden, wofür spezielle Geräte und qualifiziertes Personal erforderlich sind.

Kompatibilität der Materialien

Die Kompatibilität zwischen dem Einsatzmaterial und dem verwendeten Kunststoff ist entscheidend. Sie gewährleistet eine sichere und zuverlässige Verbindung zwischen den Materialien. Diese Anforderung kann jedoch die Palette der verwendbaren Materialien einschränken.

Herausforderungen bei der manuellen Einführung

Die manuelle Platzierung der Einsätze ist zwar möglich, kann aber zeitaufwändig sein und den Spritzgießzyklus verlängern. In einigen Fällen kann eine Erhöhung der Werkzeugtemperatur für ein erfolgreiches Einsetzen erforderlich sein.

Überlegungen zum Recycling

Das Recycling von Produkten, die im Spritzgussverfahren mit Einlegeteilen hergestellt wurden, kann schwierig sein. Die Einsätze müssen vor dem Recycling entfernt werden, was zu einer Zunahme des Kunststoffabfalls und zu Umweltproblemen führen kann.

Gemeinsame Herausforderungen beim Spritzgießen von Einlegeteilen

Das Spritzgießen von Einlegeteilen bietet erhebliche Vorteile, bringt aber auch einige Herausforderungen mit sich, die bei der Produktion berücksichtigt werden müssen.

Präzisionsprobleme mit Metalleinsätzen

Eine häufige Herausforderung ist die präzise Positionierung von Metalleinsätzen. Abweichungen im Außendurchmesser des Einsatzes können zu Lücken zwischen dem Einsatz und der Positionierungsbohrung der Form führen, was wiederum Positionierungsfehler zur Folge hat.

So kann beispielsweise eine leichte Abweichung in der Mitte einer Einpressmutter akzeptabel sein, wenn sie für Gewindeverbindungen mit weniger strengen Anforderungen an die Positionierung verwendet wird, typischerweise innerhalb von 0,5 mm.

Wenn jedoch eine höhere Präzision erforderlich ist, muss die Maßgenauigkeit des Außendurchmessers der Wendeplatte verbessert werden. Dies kann die Produktionskosten erhöhen, und in einigen Fällen kann es schwierig sein, die erforderliche Genauigkeit zu erreichen, so dass der Einsatz von Hilfspositionierungswerkzeugen zur Verbesserung der Präzision erforderlich ist.

Risse im Kunststoff um Einsätze herum

Ein häufiges Problem beim Spritzgießen von Einlegeteilen ist die Entstehung von Rissen im Kunststoff um das Einlegeteil herum. Dieses Problem ergibt sich aus den unterschiedlichen Schrumpfungsverhältnissen von Kunststoffen und Metallen. In den meisten Fällen weisen Kunststoffe einen 3 bis 12 Mal größeren linearen Ausdehnungskoeffizienten auf als Metalle. Insbesondere Metalleinsätze neigen dazu, ohne Wärmezufuhr weniger zu schrumpfen, was zu Spannungskonzentrationen um den Einsatz herum und zu möglichen Rissen führt.

Es ist zu beachten, dass sich Risse im Kunststoff nicht immer sofort zeigen; manchmal dauert es mehrere Monate, bis sie nach Abschluss des Spritzgießprozesses sichtbar werden. Um solche Risse zu vermeiden, sollten Sie die folgenden Schritte beachten:

Wandstärke erhöhen: Erhöhen Sie die Wandstärke um die Einlage herum, um deren Widerstandsfähigkeit gegen die durch Schrumpfung verursachte Belastung zu verbessern.

Konstruieren Sie Einsätze mit Bedacht: Idealerweise konstruieren Sie Einsätze mit abgerundeten oder bogenförmigen Konfigurationen, um scharfe Ecken zu vermeiden und das Risiko einer Spannungskonzentration zu verringern.

Materialauswahl: Verschiedene Materialien neigen unterschiedlich stark zur Rissbildung. Materialien wie PC und PMMA sind anfälliger für Risse, während die Verwendung von Materialien wie ABS und PA das Risiko verringern kann.

Vorwärmen von Einsätzen: Eine der wichtigsten Maßnahmen ist das Vorwärmen des Einsatzes während des Spritzgießprozesses, um das Problem der spannungsbedingten Rissbildung zu verringern.

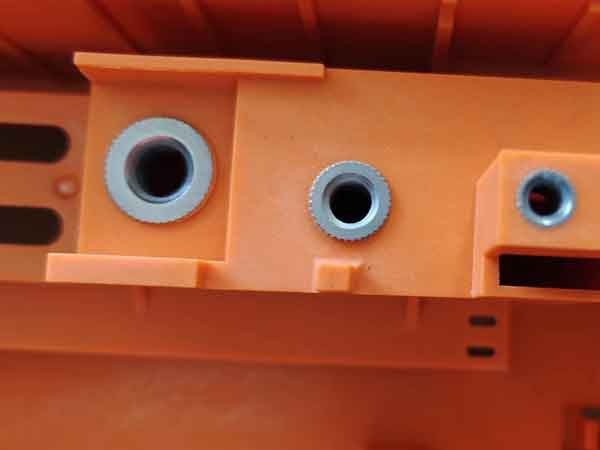

Nylon eignet sich aufgrund seiner Festigkeit ideal für das Spritzgießen von Metalleinsätzen

Die Festigkeit und Zähigkeit von Nylon machen es ideal für das Formen von Metalleinsätzen. Das Gehäuse enthält 34 eingebettete Metallmuttern. Da das manuelle Einsetzen länger als 2 Minuten dauert, ist das Vorwärmen der Einsätze ineffizient. Dennoch ist die Wahrscheinlichkeit, dass der Kunststoff reißt, gering, selbst bei kühlen Einsätzen.

Blitzbildung um Einsätze

Flash, das überschüssige Material, das sich um den Einsatz herum bildet, wird oft durch verschiedene Probleme verursacht, wie z. B. unzureichende Werkzeugpräzision, unzureichende Schließkraft, zu hoher Einspritzdruck oder unzureichende Werkzeugentlüftung.

Um dieses Problem zu lösen, sollten Sie die folgenden Lösungen in Betracht ziehen:

Feines Design des Schiebereinlasses: Optimieren Sie das Design des Schiebereinlasses, um den Einsatz weiter vom Schieber entfernt zu positionieren. Diese Änderung kann dazu beitragen, den lokalen Druck zu reduzieren und das Auftreten von Graten zu minimieren.

Verbesserte Formpräzision: Die Verbesserung der Genauigkeit bei der Formherstellung kann die Wahrscheinlichkeit der Gratbildung erheblich verringern.

Verbessertes Abluftsystem der Form: Die Verbesserung des Abluftsystems der Form kann das Problem der Gratbildung wirksam verringern.

Die Umsetzung dieser Lösungen kann dazu beitragen, die Gratbildung um den Einsatz herum zu reduzieren und so einen reibungsloseren und effizienteren Spritzgießprozess für Einsätze zu gewährleisten.

Beschädigung der Metalleinsätze oder des Formkerns

Schäden an Metalleinsätzen oder dem Formkern können durch verschiedene Faktoren entstehen:

Falsche Platzierung der Einsätze: Wenn Metalleinsätze nicht richtig positioniert sind, können sie durch den Formkern zusammengedrückt werden, was zu Oberflächenschäden führt.

Unzureichende Festigkeit des Einsatzes: Wenn der Einsatz nicht die nötige Festigkeit aufweist oder wenn die Platzierung des Auswerferstifts schlecht gestaltet ist, kann der Einsatz beschädigt werden, einschließlich Extrusion und Verformung.

Ablösung von Einsätzen: Einsätze, insbesondere solche aus härteren Materialien wie Edelstahl, können sich während des Gießvorgangs lösen und vom Formkern gequetscht werden. Dies kann nicht nur den Einsatz beschädigen, sondern auch zu erheblichen Verlusten führen und erfordert besondere Aufmerksamkeit, um solche Vorfälle zu verhindern.

Die Vermeidung dieser Probleme ist von entscheidender Bedeutung, um die Integrität sowohl der Metalleinsätze als auch des Formkerns zu gewährleisten und so zum Erfolg des Spritzgießverfahrens für Einsätze beizutragen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Spritzgießen von Einlegeteilen ein vielseitiges Herstellungsverfahren ist, mit dem sich verschiedene Materialien kombinieren, die Maßgenauigkeit verbessern und Produkte verstärken lassen. Es bringt jedoch auch einige Herausforderungen mit sich, wie z. B. die präzise Positionierung, mögliche Rissbildung im Kunststoff, Gratbildung und das Risiko einer Beschädigung des Metalleinsatzes und des Formkerns. Die Bewältigung dieser Probleme durch eine durchdachte Konstruktion, verbesserte Fertigungsverfahren und eine sorgfältige Materialauswahl ist entscheidend für die Nutzung des vollen Potenzials dieses transformativen Prozesses bei gleichzeitiger Minimierung von Komplikationen. Die Beherrschung des Spritzgießens von Einlegeteilen öffnet die Türen für innovative Lösungen in verschiedenen Branchen.