İçindekiler

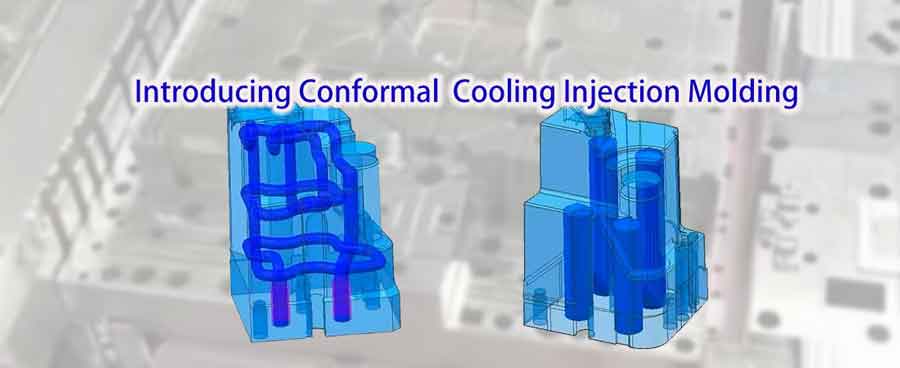

GeçişKonformal Soğutma Nedir?

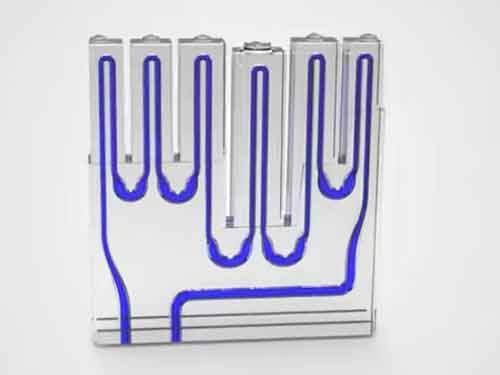

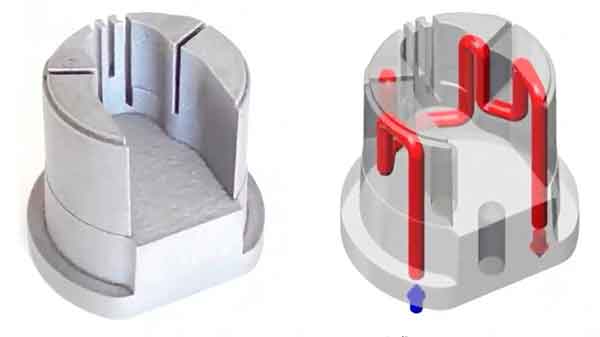

Konformal soğutma, 3D baskı teknolojisinin kalıp tasarımı ve imalatı alanında yenilikçi bir uygulamasıdır. Bu teknolojinin özelliği, ürünün şekline mükemmel şekilde uyan iç kanallar oluşturmak için 3D metal baskının kullanılmasında yatmaktadır. Bu tür soğutma kanalları, ürünün dış hatlarını yakından takip ederek kalıp içinde hızlı ve homojen bir soğutma sağlayacak şekilde tasarlanmıştır.

Geleneksel doğrusal soğutma kanallarıyla karşılaştırıldığında, konformal soğutma teknolojisi çok daha verimlidir ve kalıp imalatının kalitesini ve verimliliğini önemli ölçüde artırır. Özünde bu teknoloji, kalıp tasarımında soğutma sürecini devrim niteliğinde değiştirerek daha hassas ve etkili hale getirmekte ve bu alanda önemli bir ilerleme sağlamaktadır.

Enjeksiyon Kalıbının Sıcaklığının Önemi

Enjeksiyon kalıplarının kullanılması sürecinde sıcaklık kontrolü, plastik ürünlerin kalitesinin sağlanmasında ve üretim verimliliğinin artırılmasında çok önemli bir rol oynar. Kalıbın sıcaklığı plastiğin akışını, ürünün yüzey kalitesini ve ürün içindeki iç gerilimlerin dağılımını doğrudan etkiler.

Kalıbın sıcaklığı çok düşük olduğunda plastiğin akışkanlığını ve yüzey düzgünlüğünü etkileyebilir. Ayrıca, daha düşük bir kalıp sıcaklığı üründeki iç gerilimleri artırarak mukavemetini ve stabilitesini azaltabilir.

Tersine, kalıp sıcaklığı çok yüksekse, kalıp içindeki plastiğin soğuma süresini uzatır. Bu sadece üretim döngüsünü uzatmakla kalmaz, aynı zamanda ürünün eşit olmayan bir şekilde soğumasına yol açarak deformasyona veya eğrilmeye neden olabilir.

Bu nedenle, enjeksiyon kalıplama sürecinde, kullanılan plastiğin özelliklerine ve ürünün gereksinimlerine bağlı olarak kalıbın uygun şekilde ısıtılması veya soğutulması hayati önem taşır. Çoğu durumda, plastiğin hızlı katılaşmasını sağlamak, üretim verimliliğini artırmak ve ürünün kalitesini ve boyutsal doğruluğunu garanti etmek için kalıbın soğutulması gerekir. Uygun sıcaklık kontrolü, verimli ve yüksek kaliteli enjeksiyon kalıplama üretimine ulaşmada kilit faktörlerden biridir.

Soğutma Kanalı İşlemede Geleneksel Yöntemlerin Sınırlamaları

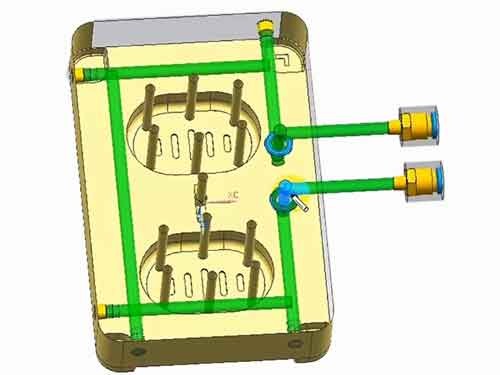

Geleneksel kalıp imalat yöntemlerinde, soğutma kanalları tipik olarak freze makineleri veya derin delik delme kullanılarak oluşturulur. Bu yaklaşımın ana sınırlaması, çoğu kanalın düz olmasıyla sonuçlanan teknolojik kısıtlamadır. Bu tür düz soğutma kanalları, özellikle kalıbın daha uzun ve daha dar bölümlerinde kalıpların karmaşık geometrik şekillerine tam olarak uyum sağlayamaz ve etkili soğutma kanalı düzenleri elde etmeyi zorlaştırır.

Bu düz kanalların sınırlandırılması genellikle kalıbın kullanımı sırasında eşit olmayan soğutma ve azaltılmış soğutma verimliliğine yol açar. Bu düzensiz soğutma, plastik ürünlerin kalitesini doğrudan etkileyebilir ve potansiyel olarak çarpıklık, aşırı iç gerilim veya yanlış boyutlar gibi sorunlara neden olabilir.

Ayrıca, düz soğutma kanallarının geleneksel tasarımı kalıp soğutma sisteminin optimizasyon potansiyelini sınırlamaktadır. Soğutma etkilerinin tam olarak kontrol edilememesi, genellikle üretim verimliliğinin en üst düzeye çıkarılmasını engeller ve enerji tüketiminin artmasına neden olabilir.

Bu nedenle, modern kalıp tasarımı ve imalatında, 3D baskılı konformal soğutma kanalları gibi bu sınırlamaların üstesinden gelmek için yeni teknolojiler bulmak sektörde önemli bir trend haline gelmiştir. Bu yeni teknolojiler, kalıpların geometrik şekillerine daha iyi uyum sağlayan daha esnek su yolu tasarımlarına izin vermekte ve böylece daha düzgün ve verimli soğutma etkileri elde etmektedir.

Modern 3D Metal Baskının Üstünlüğü

Modern 3D metal baskı teknolojisi, kalıp imalatı alanında önemli avantajlar sağlamıştır. Katmanlı üretim yoluyla nesneleri katman katman inşa eden bu teknoloji, iç kanal tasarımı olanaklarını büyük ölçüde genişletiyor.

Geleneksel frezeleme veya delme yöntemleriyle karşılaştırıldığında, 3D baskı şekiller açısından neredeyse hiçbir sınırlamayla karşılaşmaz. Kalıpların soğutma verimliliğini ve nihai ürünlerin kalitesini artırmak için çok önemli olan karmaşık iç yapılar oluşturabilir. Kalıbın geometrisine tam olarak uyan soğutma kanallarını karmaşık bir şekilde tasarlama ve üretme yeteneği, yalnızca soğutma sürecini optimize etmekle kalmaz, aynı zamanda kalıp tasarımında yenilik için yeni yollar açar.

Yaygın Teknolojiler ve Malzemeler

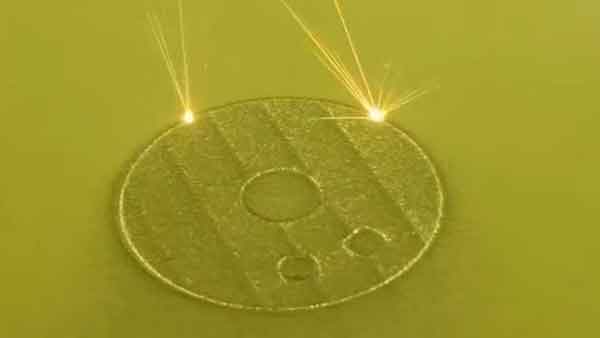

Günümüzde konformal soğutma kalıp parçaları üretmek için yaygın olarak kullanılan teknoloji Seçici Lazer Eritme (SLM)dir. Bu teknik nispeten olgun ve uygun maliyetlidir.

Ortak malzemeler

Baskı için kullanılan metal malzemelere gelince, bu malzemeler artık performans açısından geleneksel kalıp çelikleriyle rekabet edebilmektedir. Yaygın olarak kullanılan malzemeler arasında 1.2709, CK (veya Corrax), ve MAMS (SKD61'e eşdeğer). Örnek olarak 1.2709 kalıp çeliğini ele alırsak, birkaç önemli avantajı vardır:

Yüksek Yoğunluk: 1.2709'un yoğunluğu çok az gözenekle 99.9%'ye kadar ulaşabilir. Bu, basılı parçaların daha yüksek çalışma basınçlarına ve daha zorlu çalışma ortamlarına dayanabileceği anlamına gelir. Ayrıca, malzeme A2-A1 seviyelerine kadar parlatılabilir ve iç gözeneklerle ilgili endişeleri ortadan kaldırır.

Yüksek Sertlik: Isıl işlemden sonra, 1.2709'un sertliği HRC48-52'ye ulaşabilir. Bu kadar yüksek sertlik, kalıba daha iyi aşınma direnci ve dayanıklılık sağlayarak onu özellikle uzun süreli veya yüksek yoğunluklu üretim ortamları için uygun hale getirir.

İyi Isıl İletkenlik: 1.2709'un ısıl iletkenliği geleneksel kalıp çeliklerine benzer, bu da homojen ve verimli kalıp soğutması sağlamak için çok önemlidir.

İşlem Sonrası Kolaylığı: 1.2709 3D baskı yoluyla üretilmesine rağmen, yüksek kaliteli kalıp yüzeyi standartlarına ulaşmak için geleneksel yöntemlerle işlenebilir, EDM'lenebilir ve parlatılabilir.

Özetle, modern 3D metal baskı teknolojisi sadece tasarım esnekliğinde önemli avantajlar sunmakla kalmıyor, aynı zamanda malzeme performansında geleneksel kalıp üretim yöntemleriyle eşleşerek kalıp üretim alanına devrim niteliğinde bir değişim getiriyor.

Konformal Soğutmanın Avantajları

Daha Düzgün Soğutma: Soğutma kanalları kalıp yüzeyine daha yakın olduğundan ve ürünün şeklini takip ettiğinden, daha düzgün bir soğutma etkisi elde edilir. Bu, üründeki gerilimi, deformasyonu ve düzensiz büzülmeyi azaltmaya yardımcı olur.

Artan Üretim Verimliliği: Düzgün soğutma, döngü sürelerini kısaltarak üretim verimliliğini artırabilir.

Gelişmiş Ürün Kalitesi: Eşit soğutma, ürünün boyutsal doğruluğunun ve yüzey kalitesinin artmasına katkıda bulunur.

Enerji Tasarrufu: Daha kısa soğutma süreleri, genel üretim sürecinin daha enerji verimli olduğu anlamına gelir.

Bu avantajlar, konformal soğutma teknolojisinin kalıplama sürecini nasıl optimize ederek daha iyi ürün sonuçları ve daha verimli üretim uygulamaları sağladığını vurgulamaktadır.

Konformal Soğutmanın Sınırlamaları

Yüksek Maliyet: Konformal soğutma genellikle üretim için 3D baskı teknolojisine dayanır ve 3D baskı ekipmanı ve malzemelerinin maliyeti nispeten yüksektir. Bu da konformal soğutma sistemleri için geleneksel soğutma sistemlerine kıyasla daha yüksek ilk yatırım ve üretim maliyetleri ile sonuçlanır.

Tasarım ve Üretimde Karmaşıklık: Konformal soğutma kanallarının tasarlanması özel bir yazılım ve yüksek düzeyde tasarım uzmanlığı gerektirir. Üretim süreci de nispeten karmaşıktır ve hassas kontrol ve profesyonel çalışma gerektirir.

Boyut Sınırlamaları: Baskı yatağının boyutu ve maliyetlerle ilgili kısıtlamalar nedeniyle, bu teknoloji şu anda tüm alt kalıbı 3D baskı yoluyla üretmek yerine daha küçük kalıplar veya kalıp ekleri kullanmak için daha uygundur.

Bu sınırlamalar, konformal soğutma teknolojisini uygulamaya karar verirken, avantajlarını ilgili yüksek maliyetler ve teknik gerekliliklerle dengeleyerek dikkatli bir değerlendirme yapılması gerektiğinin altını çizmektedir.

Kalıp Üretiminin Geleceğini Kucaklamak

Sonuç olarak, konformal soğutma kalıp üretiminde üniform soğutma, gelişmiş ürün kalitesi, artan verimlilik, ve enerji tasarrufu sunan önemli bir ilerlemeyi temsil ederken, zorlukları da yok değildir. Yüksek maliyetler, tasarım ve üretimdeki karmaşıklık, ve boyut sınırlamaları dikkatle tartılması gereken faktörlerdir.

Teknoloji gelişmeye devam ettikçe ve 3D baskıda daha fazla ilerleme kaydedildikçe, konformal soğutmanın erişilebilirliği ve uygulanabilirliği muhtemelen genişleyecek ve daha geniş bir yelpazedeki üretim ihtiyaçları için daha uygun bir seçenek haline gelecektir. Bu yenilikçi teknolojileri benimsemek, dinamik kalıp imalatı alanında rekabetçi ve verimli kalmanın anahtarıdır. İlerlerken, konformal soğutmanın ve ilgili teknolojilerin sektöre getireceği potansiyel dönüşümleri ve iyileştirmeleri düşünmek heyecan verici.

Yorumlar kapalı.