İçindekiler

GeçişEnjeksiyon Kalıplama Toleransları Neden Önemlidir?

Enjeksiyon kalıplı parçaların üretim sürecinde, kalıp, enjeksiyon kalıplama makinesi, malzemeler ve çevresel faktörlerin etkileri nedeniyle boyutlardaki değişiklikler kaçınılmazdır. Bu nedenle, ürün boyutları için makul toleranslar belirlemek ve bu toleranslara uyulmasını sağlamak çok önemlidir. Uygun toleranslar şunları yapabilir:

- Özellikle birden fazla bileşenin bir araya gelmesi gerektiğinde, parçaların doğru şekilde çalışmasını sağlamak;

- Ürün tutarlılığını ve güvenilirliğini garanti etmek;

- Fabrikanın imalat ve yönetim kapasitesini yansıtmak;

- Kurumsal imajı ve müşteri memnuniyetini artırmak.

Uygun tolerans değerlerinin belirlenmesi esastır. Çok büyük veya çok küçük toleranslar, ürün kullanımında sorunlara yol açabilir ve enjeksiyon kalıplama konusunda bilgi eksikliğinin bir göstergesidir.

Enjeksiyon Kalıplı Parçalarda Boyutsal Sapmaların Kaynakları

Enjeksiyon kalıplı parçalardaki boyutsal sapmalar temel olarak iki kategoriden kaynaklanır: kalıplama süreci faktörleri ve kalıp faktörleri. Bu faktörlerin detaylı açıklaması ve genişletilmesi şu şekildedir:

Kalıplama Süreç Faktörleri

- Plastik Malzemelerde Tutarsızlık: Farklı plastikler, kalıplama sırasında değişen akış, soğutma ve büzülme özellikleri sergiler. Malzemelerdeki zayıf tutarlılık, aynı parti içinde veya farklı partiler arasında boyutsal tutarsızlıklara yol açabilir.

- Enjeksiyon Kalıplama Makinelerinin Kontrol HassasiyetiEnjeksiyon kalıplama işlemi sırasındaki sıcaklık ve basınç kontrolünün hassasiyeti, ürünlerin boyutsal kararlılığını doğrudan etkiler. Sıcaklık ve basınçtaki dalgalanmalar, nihai boyutlarda tutarsızlığa yol açabilir.

- Kalıp SıcaklığıKalıbın sıcaklık kontrolü, kalıplama kalitesi için kritik öneme sahiptir. Düzensiz sıcaklık veya yanlış kontrol, parçaların eşit olmayan soğumasına ve dolayısıyla boyutsal hassasiyetin etkilenmesine neden olabilir.

- Kalıbın Elastik DeformasyonuEnjeksiyon basıncı altında, kalıp hafif elastik deformasyona uğrayabilir ve bu da parçaların boyutlarını ve şeklini dolaylı olarak etkileyebilir.

Kalıp Faktörleri

- Kalıp Boyutlarının İmalat HassasiyetiKalıbın imal edildiği hassasiyet, nihai ürünün boyutsal hassasiyetini belirleyen temel bir faktördür. Kalıptaki küçük sapmalar, kalıplama işlemi sırasında büyüyebilir.

- Hareketli Kalıp Bileşenlerinin Konumsal HassasiyetiSürgüler ve iticiler gibi hareketli bileşenlere sahip kalıplar için, bu parçaların tekrarlanan konumlandırma hassasiyeti, ürün boyutlarının tutarlılığını kaçınılmaz olarak etkiler. Bu konuyla ilgili daha fazla detay daha sonra açıklanacaktır.

Sonuç olarak, enjeksiyon kalıplı parçalardaki boyutsal sapmalar sorunu karmaşıktır ve malzeme özellikleri, ekipman performansı ve kalıp kalitesi dahil olmak üzere çeşitli faktörlerden etkilenir. Gerçek üretimde, kalıplama süreç parametrelerini hassas bir şekilde kontrol etmek, yüksek hassasiyetli kalıplar kullanmak ve malzeme kalitesini optimize etmek, boyutsal sapmaları etkili bir şekilde azaltarak ürün kalitesini ve performansını sağlayabilir.

Enjeksiyon Kalıplı Parçalar İçin Yaygın Standartlar

Enjeksiyon kalıplı parçaların imalat ve tasarım sürecinde, ürün kalitesini ve tutarlılığını sağlamak için genellikle birkaç standart referans alınır. Hızlı bir referans için aşağıda listelenmiştir:

- DIN 16901Bu Alman standardı, özellikle plastik kalıplanmış bileşenler için boyutsal toleransları ve sapmaları ele alır ve enjeksiyon kalıplamada kullanılan çeşitli plastik malzemeler için geçerlidir.

- DIN 16742: Bu, plastik kalıplanmış parçalar için genel toleranslar ve kabul koşulları standardıdır. Sadece enjeksiyon kalıplamaya değil, aynı zamanda basınçlı kalıplama ve ekstrüzyon kalıplamayı da kapsar.

- GB/T 14486-2008Bu, Çin'in bir ulusal standardıdır ve plastik kalıplanmış parçalar için boyutsal tolerans spesifikasyonlarını kapsar, çeşitli plastik işleme yöntemlerine uygundur.

- Otomotiv Endüstrisi Standardı QC-T-29017-1991Bu, Çin otomotiv endüstrisine özgü standart, otomotiv alanındaki plastik kalıplanmış bileşenler için boyutsal toleransları detaylandırır.

- SAIC Standardı MGR ES.22.PL.103Bu, Çin'deki SAIC Motor Corporation Limited'in bir kurumsal standardıdır ve şirket içindeki plastik parçaların tasarım ve imalatında boyutsal toleranslara özel olarak rehberlik eder.

- ISO 2768Bu uluslararası standart, özel toleransların açıkça belirtilmediği, plastik bileşenler de dahil olmak üzere işlenmiş parçalar için geçerlidir.

- JIS B 0401Bu Japon endüstri standardı, ISO 2768'e benzer şekilde, makine mühendisliği çizimlerinde toleranslarla özel olarak belirtilmeyen boyutlar için rehberlik sağlar.

- ISO 20457Bu uluslararası standart, plastik kalıplanmış parçalar için kapsamlı bir boyutsal tolerans rehberi sunar ve çeşitli plastik işleme yöntemlerine uygundur.

Bu standartlar arasında ISO 2768 belki de en çok bilinenidir. Ancak, belirtilmemiş toleranslar için genel bir standarttır ve özellikle enjeksiyon kalıplı parçalar için tasarlanmamıştır.

Makul bir tolerans, enjeksiyon kalıplı parçalarda ulaşılabilen gerçekçi hassasiyet seviyelerini yansıtmalıdır. Aşağıda, DIN 16901 standardını daha ayrıntılı olarak tanıtacağız.

DIN 16901 Standardını Anlama

1. Boyut Sınıflandırması

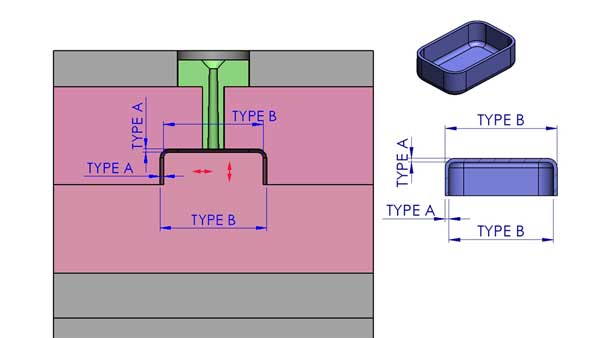

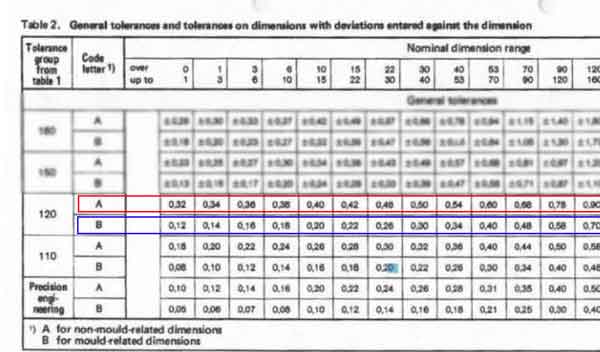

DIN 16901'de toleranslar, enjeksiyon kalıplı parçaların özelliklerini ele almak üzere özel olarak tasarlanmış iki tipe ayrılır: TİP A ve TİP B. Bu kavramı daha iyi anlamak için, aşağıda gösterilen bir enjeksiyon kalıbının kapanma sürecini inceleyelim:

Plastik parçalardaki bazı boyutların (Tip B) yalnızca kalıbın üst ve alt kısımlarındaki özellikler tarafından belirlendiğini gözlemliyoruz. Bu boyutlar enjeksiyon kalıplama sürecinde çok az değişme eğilimindedir.

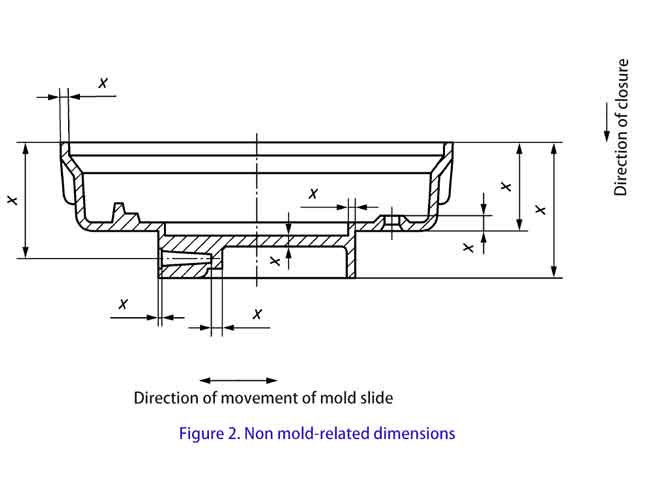

Buna karşılık, diğer boyutlar (Tip A), yan duvar ve taban kalınlığı gibi, üst ve alt kalıplar kapandıktan sonra belirlenir. Kalıplar her kapandığında bazı hizalanma sorunları olabileceğinden, bu durum belirli sapmalara yol açabilir. Bu nedenle, bu boyutlar için daha geniş bir toleransa izin verilir.

A tipi boyutlar ayrıca, sürgüler ve kaldırıcılar gibi hareketli parçaların katılımıyla oluşan boyutları da içerir.

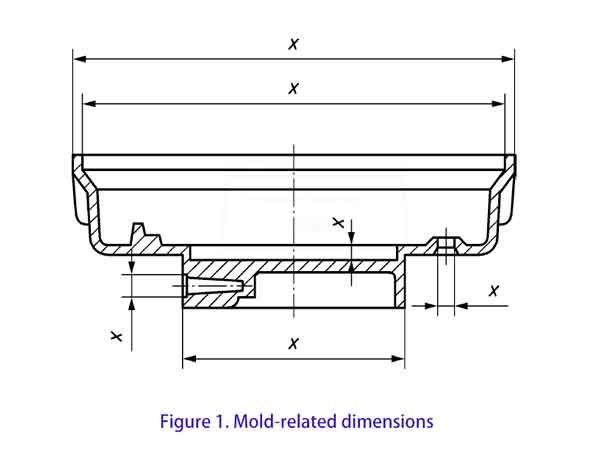

Diğer bir deyişle, Tip B boyutları kalıp içindeki hareketli bileşenlerden etkilenmez. Aşağıdaki Şekil 1'e göre, Tip B boyutları DIN 16901'de aynı zamanda kalıpla ilgili boyutlar olarak da bilinir, temelde aynı fikri ifade eder.

Ancak Tip A boyutları, aşağıdaki şekil 2'de gösterildiği gibi, bu hareketli parçalardan etkilenir; üst kalıp, alt kalıp, sürgüler ve kaldırıcıların göreceli konumları dahil olmak üzere, bu durum küçük boyutsal sapmalara neden olabilir. Benzer şekilde, Tip A boyutları DIN 16901'de kalıpla ilgili olmayan boyutlar olarak adlandırılır.

Yukarıda belirtildiği gibi, Tip A boyutları için toleranslar genellikle Tip B boyutları için olanlardan daha büyüktür, bu da enjeksiyon kalıplamanın gerçeklerini yansıtır. Deneyimli enjeksiyon kalıplama veya kalıp tasarımı profesyonelleri genellikle Tip A ve Tip B boyutlarını ayırt etmeyi kolay bulur.

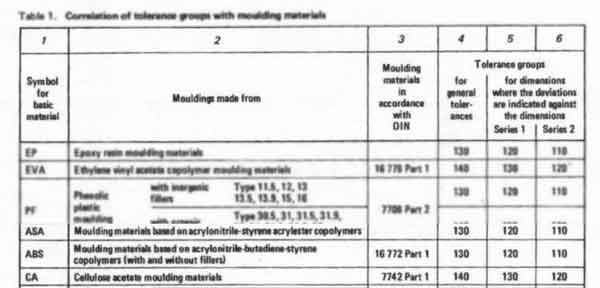

2. Malzemenin Hassasiyet Seviyesine Etkisi

- Farklı plastik malzemeler, ürünün boyutsal kararlılığı üzerinde değişik etkilere sahiptir. Bazı malzemeler daha iyi boyutsal kararlılık sergiler ve daha yüksek hassasiyet seviyelerine izin verir. Tolerans seviyelerinin seçimi, kullanılan malzemelerin özelliklerine dayanmalıdır.

3. Sadece Lineer Boyut Toleransları

- DIN 16901 standardı, temel olarak uzunluk, genişlik ve yükseklik gibi doğrusal boyutlar için toleransları tanımlar. Ancak, geometrik toleransları kapsamaz, düzlemsellik veya profil toleransları gibi. Bu nedenle, bir ürünün genel kalitesi ve hassasiyeti düşünüldüğünde, bu yönler için diğer standartlara veya endüstri uygulamalarına başvurmak gerekebilir.

Özetle, DIN 16901 standardı, enjeksiyon kalıplama endüstrisi için boyutsal toleranslar konusunda hayati rehberlik sağlar. Boyut etki derecesine ve kullanılan malzeme türüne göre farklı tolerans seviyeleri tanımlar, ancak şekil ve konum toleransları için diğer standartlara başvurulmalıdır.

Uygun Tolerans Aralığının Seçilmesi

Doğru tolerans aralığını seçmek, parçaların doğru şekilde uyum sağlamasını ve işlevselliğini garanti etmek için çok önemli bir adımdır. Toleranslar temel olarak nominal boyut ile üst ve alt toleranslardan oluşur. Eşleşen boyutlar için uygun toleransların nasıl seçileceğine dair kısa bir rehber aşağıdadır:

Tolerans Bileşenlerini Anlama

- Tolerans, şunlardan oluşur nominal boyut ve üst ve alt toleranslar. Nominal boyut, belirtilen temel ölçüdür, üst ve alt toleranslar ise nominal boyut etrafındaki kabul edilebilir boyut aralığını tanımlar.

Boyut Aralığı Seçimi

- DIN 16901 gibi tolerans standartlarına başvurarak, belirli malzemeler için uygun bir boyut aralığı belirleyebilirsiniz. Bu standartlar, A Tipi ve B Tipi boyutlar gibi farklı boyut türleri için önerilen toleranslar sağlar.

Nominal Boyutları Belirleme

- Nominal boyutun seçilmesi, tolerans standartlarının rehberliğinin dışında kalsa da, önemli bir adımdır. Nominal boyutların seçimi, tasarım gereksinimlerine, işlevsel ihtiyaçlara ve uyumluluğa dayanmalıdır. Örneğin, bir parçanın diğer bileşenlerle sıkı bir şekilde uyum sağlaması gerekiyorsa, daha kompakt bir nominal boyut gerekebilir.

Pratik Uygulamayı Dikkate Alma

- Toleranslar seçilirken, parçanın pratik uygulama ortamı da dikkate alınmalıdır. Örneğin, parça önemli sıcaklık değişimlerinin olduğu ortamlarda kullanılacaksa, termal genleşme veya büzülmeyi karşılamak için daha geniş bir tolerans aralığı gerekebilir.

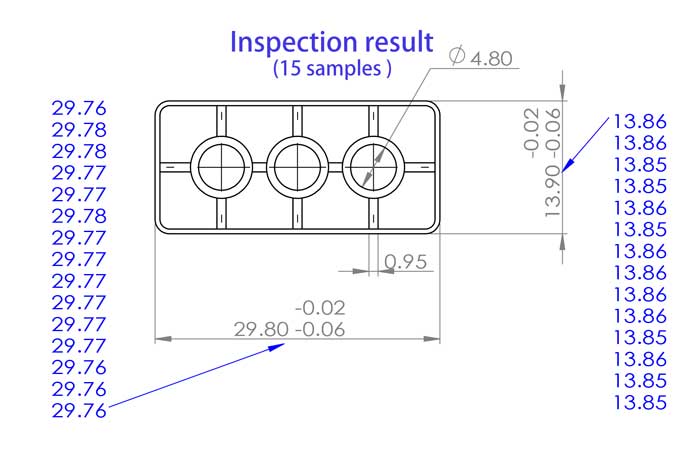

Koordinasyon ve Doğrulama

- Toleranslar belirlendikten sonra, seçilen toleransların üretim kapasiteleri içinde olduğundan ve ürün performans gereksinimlerini karşıladığından emin olmak için tasarım ekibi, üretim departmanı ve kalite kontrol ile koordinasyon sağlayın. Gerektiğinde, seçilen toleransların makul olduğunu doğrulamak için pratik testler ve doğrulama yapın.

Özetle, uygun toleransın seçilmesi, ürün kalitesini ve performansını sağlamak için tasarım gereksinimleri, malzeme özellikleri, işleme yöntemleri ve gerçek dünya uygulama ortamlarının kapsamlı bir şekilde değerlendirilmesini içerir.

Doğru Toleransları Seçmenize Yardımcı Olalım

Uygun toleransların seçilmesi, plastik parçaların kalitesini ve işlevselliğini sağlamak için çok önemlidir. Plastiklerin yumuşaklığı ve esnekliği göz önüne alındığında, boyutlarını doğru bir şekilde ölçmek zor olabilir. Uygun boyutsal tolerans aralığını belirlemenize yardımcı olmak için uzmanlığımızı sunuyoruz. Yaklaşımımız ve metodolojimiz şu şekildedir:

Anahtar Boyutlara Odaklanma

- Ürünün işlevselliği ve genel kalitesi için kritik olan ana boyutlar için, katı tolerans aralıkları belirleriz. Hassas boyut ölçümünü sağlamak için geçer/geçmez mastarları gibi özel ölçüm araçları oluştururuz.

Daha Az Önemli Boyutları Ele Alma

- Daha az kritik ikincil boyutlar için genellikle kumpas gibi standart ölçüm araçları kullanırız. Ayrıca bu boyutların uyumunu, uyumluluğu sağlamak için karşılık gelen parçaları kullanarak değerlendiririz.

- Ölçüm için uyum parçaları kullanmanın yanı sıra, boyutsal doğruluğu ölçmek için 3D baskılı kontrol araçları da kullanabiliriz. 3D baskılı ürünler daha düşük doğruluğa sahip olsa da, genellikle +/- 0,1-0,2 mm içinde, maliyet etkin ve kısa üretim döngülerine sahiptirler, bu da biraz daha düşük hassasiyet gereksinimleri olan uygulamalar için uygundur.

- Bazen, sadece uyumu garanti ederiz, belirli tolerans değerleri sağlamayız. Daha önce belirtildiği gibi, plastik boyutları hassas bir şekilde ölçmek zordur, özellikle TPE, TPU ve silikon gibi daha yumuşak malzemeler için.

Etkili Tolerans Belirleme İçin Gerekli Bilgi ve Materyaller

Bu görevleri daha etkili bir şekilde gerçekleştirmek için sizden aşağıdaki bilgi ve materyallere ihtiyacımız var:

- Parçanın Özel Kullanım SenaryolarıParçanın kullanılacağı ortam ve koşulları anlamak, tolerans aralığını daha doğru bir şekilde belirlememize yardımcı olur.

- Eşleşen Parça ÖrnekleriMümkünse, ilgili parçayla birlikte kullanılacak diğer parçaların numunelerini sağlamak, toleransların uyarlanabilirliğini daha iyi değerlendirmemize ve test etmemize yardımcı olabilir.

Amacımız, size uygun toleransları maliyet etkin ve verimli bir şekilde belirlemenizde yardımcı olmaktır. Bu yaklaşım, özellikle küçük ve orta ölçekli şirketler için faydalıdır, çünkü ürün kalitesini sağlarken zaman ve maliyet tasarrufu sağlayabilir.