İçindekiler

GeçişBu, dişli terminolojisi ve diş hesaplama formüllerinin daha basit bir versiyonudur

Bu yazı, dişli terminolojisini ve diş hesaplama formüllerini yeni başlayanlar için ve ayrıca uzun zaman önce dişlileri öğrenmiş ancak hızlıca tekrar hatırlamak isteyenler için daha kolay bir şekilde açıklamak içindir.

Dişlilerin tam olarak anlaşılması için biraz matematik ve geometri eğitimi gerektiren birçok parametresi vardır. Ancak, dişli bilgisi temel kavramlarına çok derinlemesine girmenize gerek yok, bu yazıyı okuduktan sonra, ön dişli tasarımları yapabilmeli veya dişli tasarımcılarıyla etkili bir iletişim kurabilmelisiniz.

Temel dişli formundan, düz dişlilerden başlayalım:

İçindekiler Tablosu

1. Diş sayısı (z); 2. Referans çemberi ve referans çapı (d); 3. Modül (m); 4. Merkez mesafesi (a); 5. Basınç açısı (α); 6. Minimum diş sayısı (zmin); 7. Profil kaydırma katsayısı (x); 8. Özet tablosu.

1. Diş sayısı (z)

Bu oldukça basittir, dişlinin diş sayısıdır.

2. Referans dairesi ve referans çapı (d)

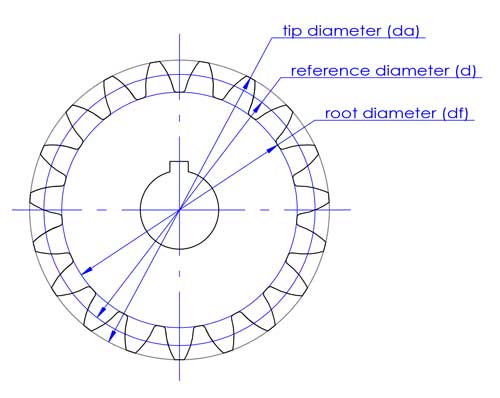

Tepe çapı (da) ve dip çapı (df), dişlerin üst ve alt kısımlarına karşılık gelir.

Referans çapı, dişli tasarımında ve hesaplamalarında kullanılır. Modül (m), merkez mesafesi (c) ve basınç açısı (α) gibi diğer önemli dişli parametreleriyle doğrudan bağlantıları vardır.

Tepe çapı (da) ve dip çapı (df), dişlerin üst ve alt kısımlarına karşılık gelir.

Referans çapı, dişli tasarımında ve hesaplamalarında kullanılır. Modül (m), merkez mesafesi (c) ve basınç açısı (α) gibi diğer önemli dişli parametreleriyle doğrudan bağlantıları vardır.

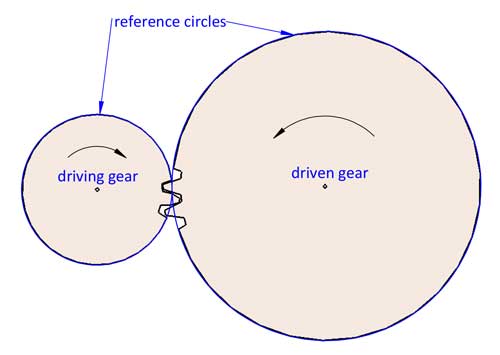

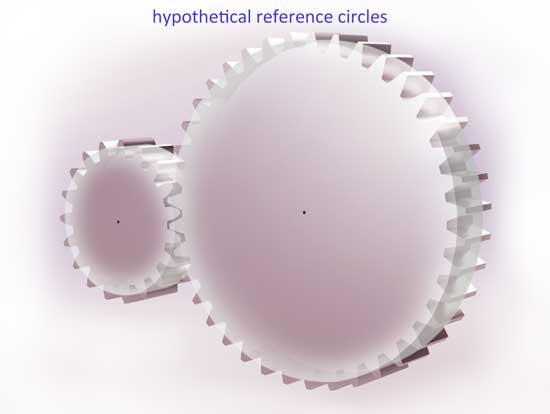

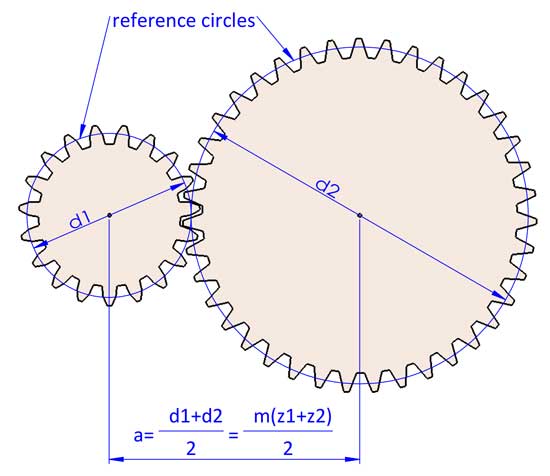

İki dişlinin dönüşü, kayma olmadan iki referans dairesinin kavramalı dönüşü olarak düşünülebilir. Dişli oranı i=d2/d1'dir. d1 ve d2, iki eşleşen dişlinin referans çaplarını ifade eder (dişli 1 tahrik dişlisi, dişli 2 ise tahrik edilen dişlidir).

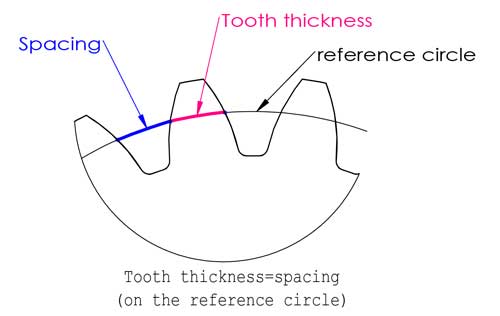

Referans dairesi, dişlerin tepe ve dip kısımları arasında bir yerde bulunur, genellikle diş kalınlığının aralığa eşit olduğu yerdir, ancak bu her zaman böyle değildir (bu yazının ilerleyen kısımlarında profil kaydırmadan bahsedeceğiz).

3. Modül (m)

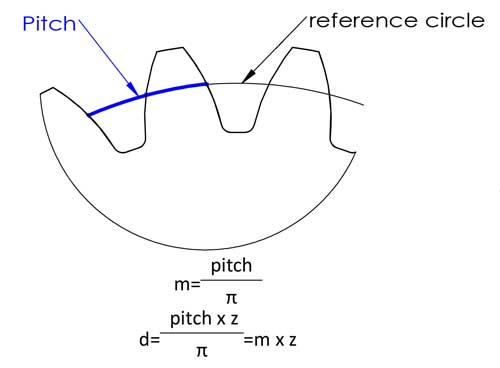

Modül muhtemelen en önemli dişli parametresidir ve diş hesaplama formüllerinde neredeyse her yerde görülür. Aslında, düşündüğünüz kadar anlaşılması zor değildir. İlk olarak adımın ne olduğunu anlayalım, adım, bitişik dişlerdeki karşılık gelen noktalar arasındaki yay uzunluğudur, genellikle referans dairesi üzerindedir.

Sonra referans çapımız var d=çevre/π=adım*z/π, hesaplamayı kolaylaştırmak için adım/π'yi modül olarak tanımlarız ve şimdi d=m*z denklemine sahibiz, bu hesaplamayı çok daha kolaylaştırır, değil mi? Modüller aşağıdaki sayılarda standartlaştırılmıştır (birim: mm):

Birinci seri (tavsiye edilen): 0.1, 0.12, 0.15, 0.2, 0.25, 0.3, 0.4, 0.5, 0.6, 0.8, 1, 1.25, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50

İkinci seri (daha az kullanılan): 0.35, 0.7, 0.9, 1.75, 2.25, 2.75, 3.25, 3.5, 3.75, 4.5, 5.5, 6.5, 7, 9, 11, 14, 18, 22, 28, 30, 36, 45

Ancak, enjeksiyon kalıplı plastik dişliler için, dişler standart diş kesicilerle kesilmediğinden, bu standart modül sayılarını benimsemeye gerek yoktur.

Şimdi dişli oranımız i=d2/d1=z2/z1'dir (dişli 1 tahrik dişlisi, dişli 2 ise tahrik edilen dişlidir).

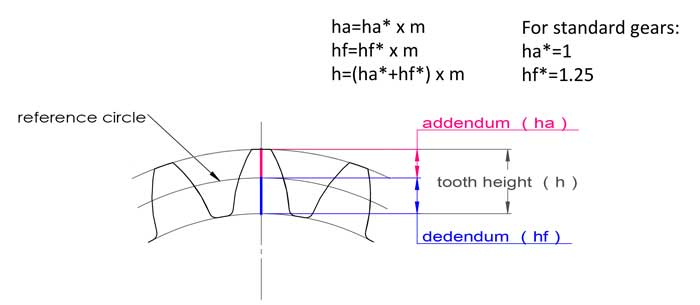

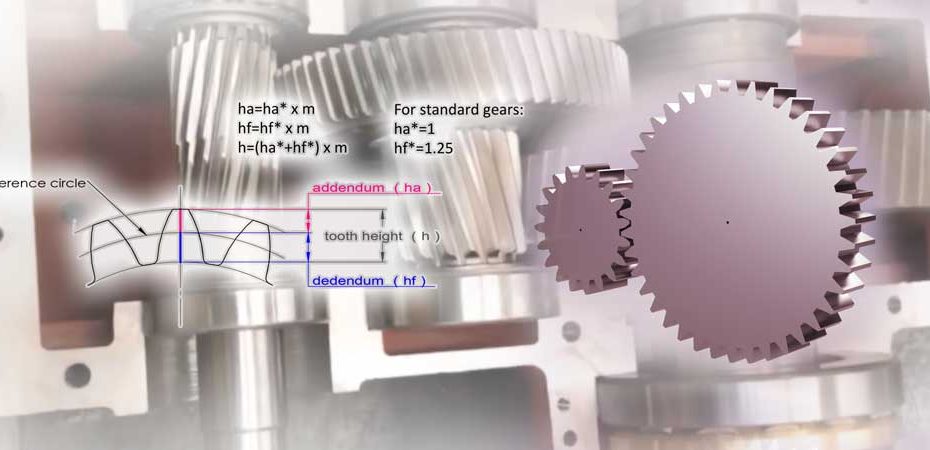

Modül aynı zamanda diş yüksekliğiyle de ilgilidir, standart dişliler için diş yüksekliği 2.25*m'ye eşittir:

diş başı ha=1*m, diş dibi hf=1.25*m, diş yüksekliği h=2.25*m.

4. Merkez mesafesi (a)

2 eşleşen dişli her zaman aynı modüle sahiptir, aksi takdirde uyuşmazlar. Şimdi şu sonuca varabiliriz: a=(d1+d2)/2=m(z1+z2)/2, ancak dişli geometrilerinde (diş profili kaydırma) bazı ayarlamalar yapılırken biraz farklı olabilir.

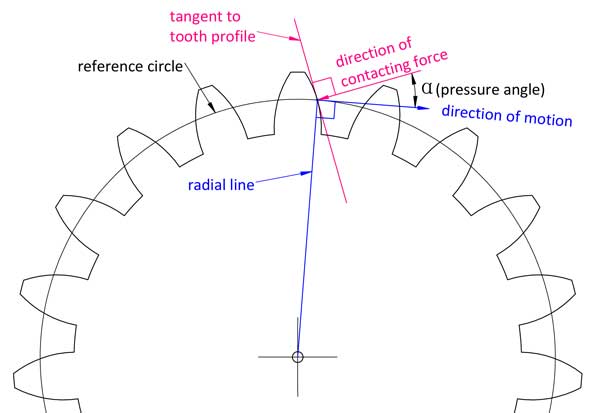

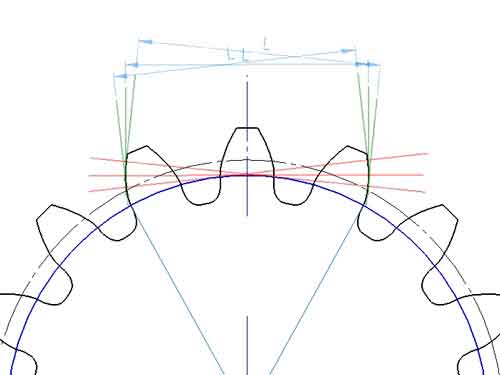

Basitçe söylemek gerekirse, adından da anlaşılacağı gibi, dişin temas noktası üzerindeki temas kuvveti yönü ile diş profili üzerindeki o noktanın hareket yönü arasındaki açıdır.

Geometride, evolvent diş profilinin normal çizgisi ile radyal çizgisinin normal çizgisi arasındaki açıdır.

Basınç açısını tam olarak anlamak istiyorsanız, diş profilinin evolvent eğrisi'ni anlamak için daha derine inmeniz gerekir. Bu sadece daha kolay bir açıklama yoludur.

Diş profilindeki farklı noktalar farklı basınç açılarına sahiptir, ancak bir dişlinin basınç açısından bahsettiğimizde, genellikle referans dairesi üzerindeki açı kastedilir. Çoğu dişli basınç açısı olarak 20° kullanır, bazıları 14.5° veya 25°'dir. 2 eşleşen dişli aynı modüle ve basınç açısına sahip olmalıdır.

6. Minimum diş sayısı (zdak) dişli kesim olmadan

Dişlinin istediğiniz herhangi bir diş sayısına sahip olamazsınız. Eğer çok az diş varsa, dişlerin dip kısmı limit noktasının altında kalır, sonuç olarak, dişler diş kesicilerle yapıldığında, diş kökünün fazla kısmı kesilir.

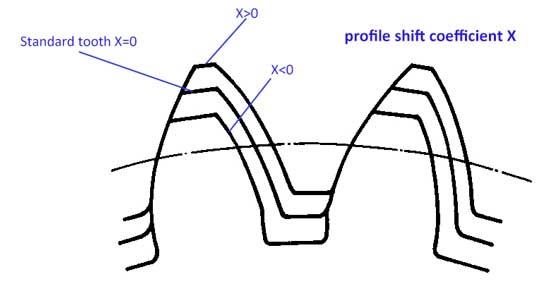

7. Profil kayması katsayısı (x)

Genellikle diş profili için, diş baş yüksekliği ha=1*m ve diş dip yüksekliği hf=1.25*m'dir, ancak diş profili biraz yukarı veya aşağı kaydırılabilir:

Şimdi profil kaydırma katsayımız (x) var. Profil yukarı kaydırıldığında, x'in değeri pozitiftir (x>0) ve profil aşağı kaydırıldığında, x'in değeri negatiftir (x<0).

Diş profilinin kaydırılmasıyla, şimdi elimizde:

- diş başı ha=(1+x)*m

- diş dibi hf=(1.25-x)*m

Diş yüksekliği h=ha+hf=2.25*m'dir, hala standart dişlerle aynıdır.

Profil kaymasının ana nedenleri şunlardır:

1) Profil kaydırmayla, daha az diş sayısıyla diş alt kesimini önleyebiliriz. Formül aşağıdaki gibidir:

xmin=(17-z)/17

Örneğin, diş sayısının 14 olmasını istiyorsanız, o zaman X=(17-14)/17=0.176

2) Merkez mesafesinin ince ayarı

a=[(m+x1)z1+(m+x2)z2]/2, yani merkez mesafesi (z1+z2)*m olmak zorunda değildir

3) Pinyonu daha güçlü hale getirmek. Genellikle, pinyon dişliden önce arızalanır, pozitif bir profil kaydırması ekleyerek, pinyonun dip kısmı genişler (tepe kısmı daralırken) böylece daha güçlü hale gelir.

Özetle:

| # | Öğe | Sembol | Formül |

|---|---|---|---|

| 1 | diş sayısı | z | |

| 2 | modül | m | m=adım/π |

| 3 | dişli oranı | i | i=d2/d1=z2/z1 1: tahrik dişlisi, 2: tahrik edilen dişli |

| 4 | diş başı katsayısı | da* | da*=1+x standart dişliler için x=0 |

| 5 | diş dibi katsayısı | df* | df*=1.25-x |

| 6 | profil kaydırma katsayısı | x | Standart dişliler için, x=0 |

| 7 | basınç açısı | α | çoğu dişli için α=20° Daha az kullanılan diğer açılar 14.5° ve 25°'dir. |

| 8 | referans çapı | d | d=mz |

| 9 | tepe çapı | da | da=d+2Ha* x m, da=(z+2ha*) m Standart dişliler için, da=(z+2) x m |

| 10 | kök çapı | df | df=d-2Hf* x m, df=(z-2hf*) x m Standart dişliler için, df=(z-2.5) x m |

| 11 | diş başı | ha | ha=m x ha* Standart dişliler için, ha=m |

| 12 | diş dibi | hf | hf=m x hf* Standart dişliler için, hf=1.25m |

| 13 | diş yüksekliği | h | h=m x (ha*+hf*) Çoğu dişli için ha*+Hf*=2.25 |

| 14 | merkez mesafesi | a | Standart dişliler için a=m x (z1+z2)/2 Profil kaydırmalı dişliler için a=[(m+x1)z1+(m+x2)z2]/2 |

| 15 | Alt kesim olmadan minimum diş sayısı | Zmin | Zmin=2ha*/sinα^2 ha*=1, α=20° olduğunda Zmin=17 |

| 16 | Alt kesim olmadan minimum profil kaydırması | Xmin | Xmin=(17-z)/17 |

Sıkça Sorulan Sorular

Dişli Kuvvetlerine Giriş

İki dişli arasındaki kavrama sürecinde, tahrik dişlisinin tahrik edilen dişli üzerine uyguladığı kuvvet, tahrik edilen dişlinin yüzeyine dik bir normal kuvvet ve normal kuvvete dik bir teğetsel kuvvet olarak ayrıştırılabilir. Teğetsel kuvvet, tahrik edilen dişliyi sürmede rol oynamaz ve iki dişli arasında aşınmaya neden olur. Tahrik ve tahrik edilen dişlilerin kavrama noktasındaki açı, kavramanın başında ve sonunda en büyüktür, ortada daha küçüktür. Kavrama noktası iki dişlinin merkez hattı üzerindeyken sıfıra eşittir. Bu nedenle, daha küçük bir açı, iletim verimliliğini artırabilir ve aşınmayı azaltabilir.

Basınç Açısı ile Kavrama Açısı Arasındaki İlişki

Basınç açısı, kavrama açısıyla doğrudan ilişkilidir. Öte yandan, daha küçük bir basınç açısı, diş köklerinin daha ince olmasına yol açar, bu da dişlilerin mukavemetini azaltır. Bu nedenle, bir denge bulmak önemlidir.

Dişli Basınç Açıları için Endüstriyel Standartlar

- Güncel endüstriyel üretimde, çoğu standart dişli 20° basınç açısı kullanır.

- Hafif yükler ve yüksek hızlar için tasarlanan dişliler genellikle 14.5° basınç açısı kullanır; bu açının daha düşük gürültü ve daha yüksek iletim verimliliği avantajları vardır.

- Düşük hız ve ağır yük uygulamaları için tasarlanan dişliler 25° basınç açısı kullanır; bu açı daha yüksek diş dayanımı sunar, ancak daha düşük iletim verimliliği ve daha yüksek gürültü maliyetiyle gelir.

Plastik Dişliler

Plastik dişliler için, imalatlarında standart kesme takımları gerekmediğinden herhangi bir basınç açısı seçilebilir. Ancak, tasarımda basitlik için genellikle bu standart değerlere bağlı kalmak yaygındır.

Çevre dairesi, dişli hesaplamalarının temelidir. Çapı, modül (m) ile diş sayısının (Z) çarpımı olarak hesaplanır. Esasen, esas olarak hesaplamalar için kullanılan teorik bir dairedir ve diğer dişli parametreleri bundan türetilir.

Öte yandan, bölüm dairesi, iki dişlinin gerçek kavraması sırasında tanımlanır. Dişlilerin ortak normali ile merkezlerini birleştiren çizginin kesişimiyle oluşan ve teğet noktasından geçen dairedir. Birbirine kavrayan iki dişlinin bölüm daireleri birbirine teğettir. Ancak, çevre daireleri her zaman teğet olmayabilir.

Standart dişli tasarımlarında, çevre dairesi ve bölüm dairesi tipik olarak çakışır. Ancak, merkez mesafesi boşluğu artırmak için ayarlandıysa veya dişliler modifiye edildiyse, çevre dairesi ve bölüm dairesi farklı olabilir.

Evet. Standart tasarımlarda, çevre dairesi üzerindeki diş kalınlığı ve yuva genişliği eşittir.

Ancak, pratik uygulamalarda, standart merkez mesafesini korurken bir miktar boşluğa izin vermek için, diş kalınlığı biraz daha ince yapılır.

Bir yöntem, diş kalınlığını çevre dairesi üzerindeki yuva genişliğinden biraz daha küçük yapmaktır.

Başka bir yöntem ise dişlileri standarttan biraz daha büyük bir merkez mesafesine monte etmektir.

Gerekli boşluk büyüklüğü, dişlilerin imalat hassasiyetine bağlıdır; daha yüksek hassasiyet, boşluk ihtiyacını azaltır.

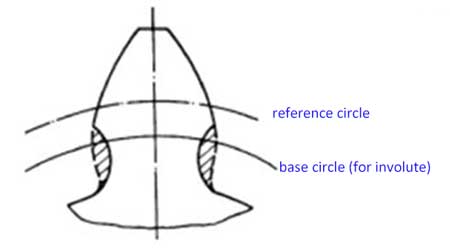

Bir dişlinin temel dairesi, onun evolventinin oluşturulduğu dairedir. Adımı, temel daire üzerindeki iki bitişik dişin profillerindeki aynı noktalar arasındaki yay uzunluğudur, dolayısıyla:

Pb = Db/Z.

Burada, Db temel dairenin çapıdır.

Veya Pb = Df * cos(α) / Z = mπ * cos(α),

Burada Df çevre dairesinin çapı, m dişlinin modülü ve α çevre dairesinin basınç açısıdır.

1. Düz dişliler için, bir çift dişin kavramasının önceki çiftin kavramasıyla senkronize olması gereklidir. Bu, temel daire adımlarının eşit olmasını gerektirir, yani:

m1 * cos(α1) = m2 * cos(α2).

Bundan, birbirine kavrayan bir çift dişlinin modüllerinin (m) mutlaka eşit olması gerekmediği çıkarılabilir.

2. Aynı zamanda, kavrama derecesi (temas oranı ε) 1'den büyüktür.

Standart kesme takımlarıyla üretilen dişliler için, takımların standardizasyonu ve serileştirilmesi nedeniyle, her iki dişli için aynı modül ve çevre dairesi basınç açısını kullanmak yaygın bir uygulamadır.

3. Helisel dişliler için, kurulum eksenlerinin paralel olduğu varsayıldığında, helis açılarının da eşit olması gereklidir.

Temas oranı (ε), birbirine kavrayan iki dişli arasındaki ortak normal parçasının uzunluğunun, dişlilerin baş dairesi tarafından kesilen kısmının, dişlinin temel adımına (Pb) bölünmesidir.

- ε <1 olduğunda, dişliler doğru çalışamaz çünkü temas halinde diş olmayan anlar vardır.

- Eğer 1 < ε < 2 ise, bazen sadece bir diş temas halindedir. Örneğin, ε = 1.63 ile, ortalama 1.63 çift dişin kavraştığını düşünebilirsiniz. İletim sürecinin 'sinde sadece bir diş kavraşırken, 'ünde iki diş kavraşır; bu da iletim sırasında daha büyük bir darbe ile sonuçlanır.

- Eğer ε > 2 ise, herhangi bir anda ikiden fazla diş çifti temas halindedir, bu da daha pürüzsüz bir iletim sağlar.

Dişliler üzerindeki diş sayısı (Z), temas oranını etkileyen önemli bir faktördür.

Daha küçük dişliler için, temas oranını artırmak amacıyla helisel dişliler sıklıkla kullanılır. Ancak, helisel dişlilerin imalat maliyeti, düz dişlilere kıyasla önemli ölçüde daha yüksektir.

Bir diğer yöntem, bölüm dairesi için daha küçük bir basınç açısı kullanmaktır, ancak bunun etkisi sınırlıdır.

Bir dişlinin ömrü esas olarak aşınma ve yorulma kırılması tarafından belirlenir. Bu sorunlar, düşük dişli hassasiyeti, uygun olmayan boşluk, yetersiz yağlama, aşırı ısınma ve benzeri çeşitli faktörlerden kaynaklanır. Ömrü ampirik formüllerle hesaplamak zor olsa da, dişlinin hassasiyeti ve kullanılan malzeme, uzun ömürlülüğü için kritik faktörlerdir.

Yorumlar kapalı.