Índice

AlternarTipos de impressão em peças de plástico

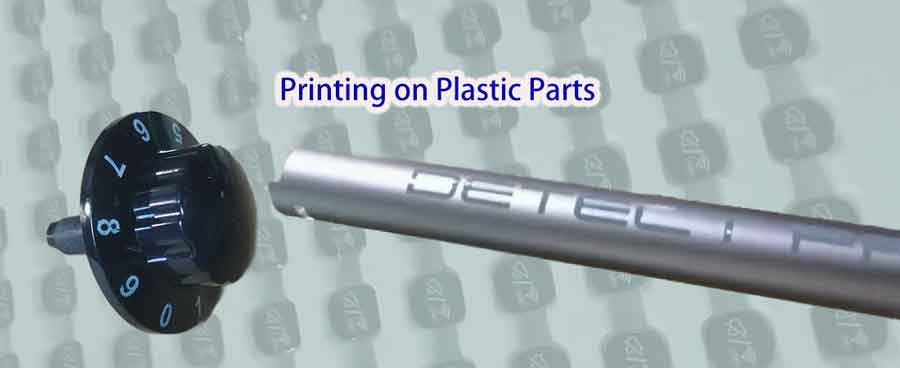

Durante a produção de artigos de plástico, é habitual imprimir uma série de desenhos ou textos nas suas superfícies para aumentar o seu atrativo visual. Isto envolve frequentemente a adição de elementos como logótipos de empresas, números de modelos de produtos e vários outros padrões ou obras de arte.

Atualmente, existe uma variedade de técnicas para aplicar estas impressões em peças de plástico. Entre elas, a serigrafia, a tampografia e a gravura a laser destacam-se como os métodos mais utilizados.

Impressão serigráfica

Como funciona a impressão serigráfica

A serigrafia funciona com base nos princípios básicos de “bloqueio” e “permeabilidade da tinta”. Este processo pode ser dividido em várias etapas fundamentais:

1. Criando a estrutura da tela: Inicialmente, é necessária uma estrutura, normalmente feita de madeira ou metal. Uma malha de ecrã, normalmente uma malha fina de nylon ou poliéster, é esticada firmemente sobre esta estrutura.

2. Aplicação da emulsão fotográfica: Uma camada de emulsão fotossensível é aplicada uniformemente no ecrã. Uma vez exposta à luz, esta emulsão endurece, enquanto as áreas não expostas permanecem macias e podem ser lavadas com água.

3. Exposição: O padrão de desenho preparado (normalmente um desenho preto numa película transparente) é colocado sobre o ecrã revestido com a emulsão fotográfica e, em seguida, é exposto à luz. Após a exposição, as áreas da emulsão sob o desenho permanecem macias.

4. Revelação: Após a exposição, o ecrã é lavado com água. A emulsão não exposta é lavada, revelando os pormenores do padrão. Desta forma, a tinta só pode passar através destas partes não bloqueadas da rede.

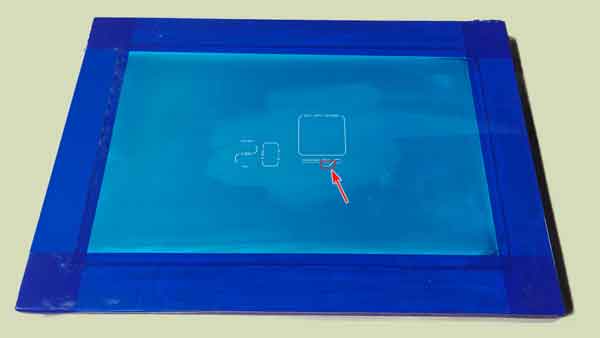

A imagem mostra o aspeto geral de todo o quadro de serigrafia, juntamente com um grande plano da estrutura da malha no quadro.

A partir da imagem, é evidente que as áreas de malha correspondentes ao desenho estão abertas, permitindo a passagem da tinta, enquanto as outras áreas foram cobertas com uma emulsão fotossensível, bloqueando a tinta.

5. Impressão: A tela é posicionada sobre o material a ser impresso. A tinta é vertida e é utilizado um rodo para pressionar uniformemente a tinta através das áreas desobstruídas da rede sobre o material.

6. Limpeza e reutilização: Após a impressão, a tela é cuidadosamente limpa para remover toda a tinta e emulsão, tornando-a pronta para uso futuro.

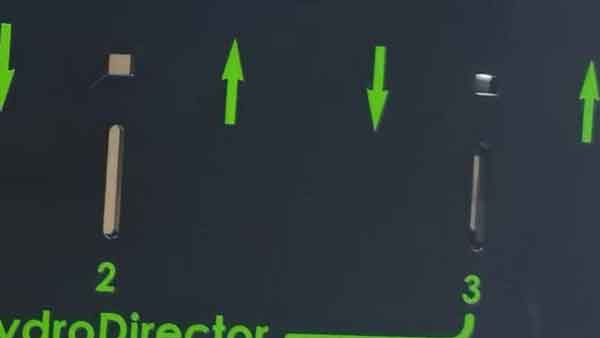

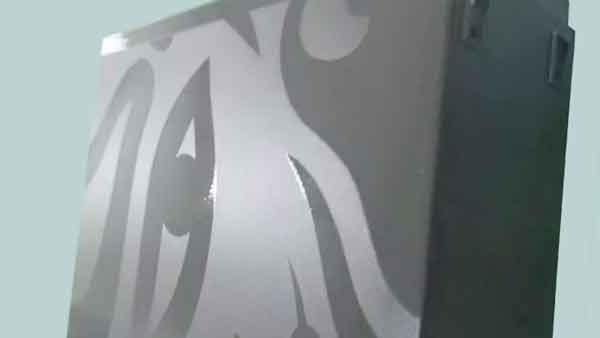

Exemplos de impressão no ecrã

Vantagens da impressão serigráfica

Versatilidade: A impressão serigráfica pode ser aplicada a uma vasta gama de materiais, como papel, plástico, metal, vidro, madeira e até tecido.

Camadas de tinta duráveis e espessas: A camada de tinta na impressão serigráfica é mais espessa em comparação com outros métodos de impressão, resultando em cores mais vivas com boa resistência à luz e ao desgaste.

Cores vibrantes: Devido à transferência direta da tinta do ecrã para o material, a saturação da cor é elevada, conduzindo a efeitos impressionantes.

Eficaz em termos de custos para a produção em massa: A impressão serigráfica é altamente eficaz em termos de custos para a produção em grande escala. Uma vez estabelecido o modelo, permite uma replicação rápida e económica.

Desvantagens da impressão serigráfica

Limitações da superfície de impressão: A área de impressão da serigrafia deve ser tão plana quanto possível. As superfícies irregulares podem levar a uma distribuição desigual da tinta. As reentrâncias excessivas podem impedir que o ecrã faça um contacto adequado, dificultando a impressão.

Desafios com superfícies cilíndricas: Embora a impressão serigráfica em superfícies cilíndricas seja possível, requer que o ecrã se mova em sincronia com a rotação do produto, aumentando a complexidade e o custo. Este método é menos adequado para a produção em pequena escala.

Requisitos de volume: A impressão serigráfica é geralmente mais adequada para a produção em grande escala devido à necessidade de gabaritos e dispositivos para posicionar os produtos durante a impressão. Existem dispositivos simples e completos para pequenos e grandes volumes, respetivamente. O posicionamento manual com dispositivos simples pode ter uma taxa de erro mais elevada.

Limitações de cores: Cada cor requer um ecrã separado. Normalmente utilizado para cores simples, duplas ou triplas, um aumento do número de cores pode aumentar as dificuldades e os custos de produção, com o risco adicional de desalinhamento entre cores diferentes.

Limitações de resolução: Em comparação com outras tecnologias de impressão, como a impressão digital, a impressão serigráfica oferece menos detalhes e resolução.

Limpeza e manutenção: A limpeza e a manutenção regulares do ecrã são necessárias, especialmente em ambientes de produção de alta intensidade.

Preocupações ambientais: Alguns solventes e tintas utilizados na impressão serigráfica podem ser prejudiciais para o ambiente. É importante garantir que as tintas cumprem as normas ambientais, como a RoHS e a REACH.

Processos de cura da tinta

Garantir a durabilidade através da cura Para que as tintas obtenham uma adesão e durabilidade óptimas, é essencial um processo de cura. Existem dois tipos principais de métodos de cura:

Cura Térmica: Neste método, os artigos impressos são colocados numa câmara de temperatura constante. São expostos a radiação de infravermelhos distantes ou aquecidos com ar quente, desencadeando uma reação térmica que cura a tinta. A temperatura é geralmente controlada entre 60°C e 100°C, podendo por vezes atingir cerca de 150°C.

Geralmente, as temperaturas de cura mais elevadas podem produzir melhores resultados de impressão. No entanto, o tratamento a alta temperatura pode levar à contração e deformação, pelo que tudo depende do material plástico em que é impresso.

Cura por UV: Este método envolve a exposição dos artigos impressos a comprimentos de onda específicos de luz ultravioleta (UV). O processo fotorreactivo sob luz UV provoca a cura da tinta. A cura por UV é um método eficaz para solidificar rapidamente a tinta e é particularmente útil para determinados tipos de formulações de tinta e aplicações de impressão.

Serigrafia rotativa - Vídeo de apresentação

O que vai ver. Este vídeo demonstra rapidamente como funciona a impressão serigráfica: a tinta é empurrada por um rodo através das áreas abertas de um estêncil (tela) para um substrato de plástico, seguido de secagem/cura.

Do plano ao cilíndrico. A impressão serigráfica é normalmente utilizada em peças planas sem saliências. Com a impressão serigráfica rotativa, o método estende-se a peças cilíndricas.

Movimento sincronizado (como roda). A peça roda em sincronia com o ecrã. Neste exemplo, uma unidade de cremalheira e pinhão acopla o movimento com precisão. Alguns sistemas baseiam-se na fricção entre o ecrã e a peça para a fazer girar, mas nós preferimos uma engrenagem positiva para evitar o deslizamento e a desfocagem que este provoca.

Fixação e ajuste. A peça encaixa num botão de posicionamento/localizador. O ajuste deve ser exato: demasiado solto leva a manchas de impressão; demasiado apertado dificulta a inserção e pode causar danos.

Registo e qualidade. Os números impressos e a ranhura interna estão alinhados com posições de referência fixas - nada é aleatório. A impressão serigráfica rotativa exige uma atenção cuidadosa aos detalhes para obter clareza, precisão e forte aderência.

Impressão em bloco

Como funciona a impressão por tampografia

Uma abordagem indireta para superfícies complexas A tampografia é uma técnica de impressão indireta, utilizada principalmente para imprimir em superfícies irregulares ou materiais difíceis de imprimir. Os passos básicos da impressão por tampografia podem ser resumidos da seguinte forma:

1. Fabrico e gravação de chapas: Inicialmente, é criada uma chapa de impressão com o padrão desejado, normalmente feita de metais como o aço ou o cobre. A área do padrão é gravada com pequenas reentrâncias.

2 Enchimento de tinta: Em seguida, a tinta é colocada nas áreas gravadas da chapa de impressão.

3. Remoção do excesso de tinta: Uma lâmina raspadora (ou um rodo) é usada para limpar o excesso de tinta da superfície da chapa, deixando tinta apenas nas áreas gravadas.

4. Utilizar a almofada: Uma almofada de silicone macia e elástica (a almofada na impressão por tampografia) entra em contacto com a placa, transferindo a tinta das áreas gravadas para a almofada.

5. Transferência para o produto: A almofada move-se então para o artigo a ser impresso, pressionando suavemente para baixo para transferir a tinta da almofada para a superfície do artigo. A suavidade e a elasticidade da almofada de silicone permitem-lhe adaptar-se a várias superfícies irregulares.

6. Secagem e cura: A tinta seca e cura na superfície do artigo, completando o processo de impressão.

Vantagens da impressão em bloco

Adequado para superfícies complexas: A tampografia é capaz de imprimir em superfícies irregulares, desiguais, curvas e até rugosas.

Representação de detalhes finos: Este método pode imprimir padrões e textos complexos, tornando-o adequado para impressão gráfica de alta precisão.

Versatilidade na compatibilidade de materiais: A impressão por tampografia pode ser aplicada a uma variedade de materiais, incluindo plásticos, metais, vidro, cerâmica e madeira.

Adaptabilidade na cor: Podem ser utilizadas várias cores de tinta, embora cada ciclo de impressão possa aplicar apenas uma cor. A impressão multicolorida é possível através de vários ciclos de impressão.

Eficiência e flexibilidade: A impressão em bloco é adequada para uma produção rápida e personalização de pequenos lotes, com uma mudança de placa conveniente.

Desvantagens da impressão em bloco

Limitações de cor: À semelhança da impressão serigráfica, cada ciclo de impressão só pode utilizar uma cor, o que torna a impressão multicolor mais morosa e dispendiosa.

Limitações da superfície de impressão: Embora a tampografia seja excelente com superfícies irregulares, tem limitações quando se trata de superfícies extremamente irregulares ou estruturas em forma de degrau. Estas formas podem dificultar a expansão da almofada de silicone, afectando o seu contacto com a superfície de impressão. Um contacto incompleto pode resultar em padrões de impressão distorcidos, afectando assim a qualidade da impressão. É necessária uma atenção especial para garantir que a almofada entra em contacto uniforme com toda a área de impressão para obter uma impressão clara e precisa.

Limitações de tamanho do padrão: Devido às limitações de tamanho da almofada de silicone, a área de impressão é geralmente pequena e não é adequada para a impressão de grandes áreas.

Profundidade da tinta em impressões únicas: A camada de tinta aplicada num único ciclo de impressão é relativamente fina. Este facto pode ser compensado eficazmente através da realização de dois ou três ciclos de impressão, o que também acarreta custos de produção mais elevados.

Tempo de secagem da tinta: Alguns tipos de tinta requerem tempos de secagem mais longos, o que pode afetar a eficiência da produção.

Impacto ambiental: Certas tintas de tampografia podem conter compostos orgânicos voláteis (COV), apresentando riscos potenciais para o ambiente e para a saúde dos operadores.

Requisitos de tinta para serigrafia e tampografia

A serigrafia e a tampografia requerem propriedades de tinta específicas para garantir um desempenho e uma durabilidade óptimos em superfícies de plástico. Seguem-se alguns dos principais requisitos das tintas.

Adesão da tinta ao substrato

A adesão entre a tinta e o plástico é um requisito fundamental tanto para a impressão serigráfica como para a tampografia. A aderência é mais frequentemente avaliada com o teste de aderência de hachura cruzada - muitas vezes referido como teste de grelha - enquanto um método mais rápido e informal consiste em raspar a impressão com uma unha ou espátula de plástico para ver se descasca.

Os plásticos podem ser classificados em duas categorias com base na aderência da tinta:

Boa adesão: Os plásticos com maior polaridade molecular - tais como ABS (frequentemente a escolha mais fácil e preferida para impressão em plástico), PA, PC e PVC - têm uma energia de superfície relativamente elevada, pelo que as tintas aderem bem sem pré-tratamento. Para estes materiais, a escolha de uma tinta compatível é normalmente suficiente.

Pouca adesão: Os plásticos de baixa polaridade, como PE, PP, PET e POM (os mais difíceis de imprimir), requerem geralmente um pré-tratamento para obter uma adesão adequada da tinta. Os métodos comuns incluem tratamento por plasma ou corona, tratamento por chama ou aplicação de um primário/promotor de aderência.

Nalguns casos, os materiais plásticos que contêm plastificantes ou outros aditivos podem enfraquecer a adesão da tinta ao longo do tempo, à medida que estes químicos migram para a superfície. Para evitar esta situação, recomenda-se a utilização de materiais virgens e evita-se os plásticos com aditivos desconhecidos.

Resistência ao álcool

Alguns produtos de plástico, particularmente em dispositivos médicos, eletrónica e interiores de automóveis, podem entrar em contacto com álcool durante a utilização. Nestes casos, é importante escolher tintas que sejam resistentes ao álcool.

Para testar a resistência ao álcool, uma bola de algodão embebida em álcool é esfregada na superfície impressa 50-100 vezes. Se a tinta começar a descolar-se, a tinta não é resistente ao álcool. Em ambientes que exigem resistência ao álcool, certifique-se de que seleciona tintas concebidas para resistir à exposição ao álcool. Isto depende da formulação da tinta, dos aditivos e do processo de cura.

Resistência aos raios UV (exposição à luz solar)

Embora as tintas normais sejam adequadas para utilização em interiores, os produtos destinados a utilização no exterior têm de ter tintas que resistam à luz ultravioleta (UV) para evitar a degradação provocada pela exposição prolongada ao sol.

Sob exposição aos raios UV, as tintas podem desvanecer-se, descolorir-se e, eventualmente, descolar-se ou descolar-se.

Por conseguinte, as tintas resistentes aos raios UV são necessárias para os produtos de exterior. Por exemplo, um produto impresso com tinta normal apresentou uma mudança significativa de cor de verde para azul após apenas seis meses de exposição à luz solar.

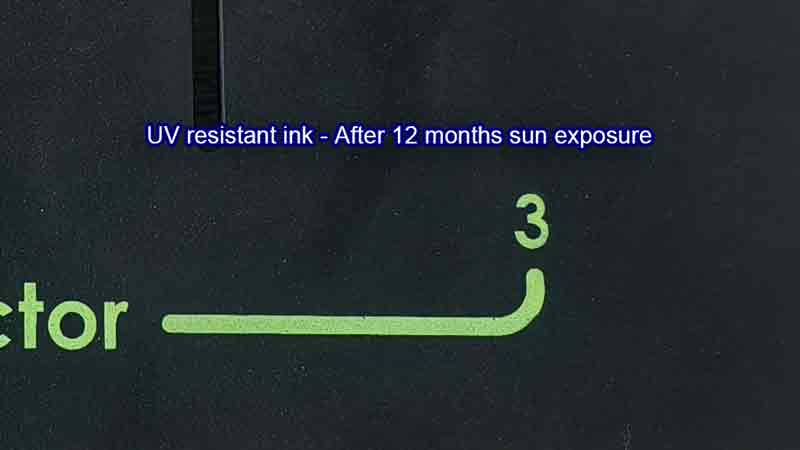

No entanto, ao utilizar tinta resistente aos raios UV, a cor manteve-se estável mesmo após 12 meses, com apenas um ligeiro desgaste em determinadas áreas.

Gravação a laser

A gravação a laser também é conhecida como gravação a laser ou marcação a laser. Este método pode criar marcas duradouras e precisas, como texto, padrões e códigos de barras, em vários tipos de superfícies de plástico. O processo de marcação a laser envolve normalmente os seguintes passos:

Como funciona a gravação a laser

Conceção do trabalho artístico: O primeiro passo é a conceção do conteúdo a marcar, que pode incluir texto, gráficos, códigos de barras, etc. Estes desenhos são normalmente criados utilizando software especializado num computador.

Definição dos parâmetros do laser: Dependendo do efeito de marcação pretendido e do tipo de plástico, os parâmetros do laser, tais como potência, velocidade, foco e frequência, são definidos em conformidade.

Execução da marcação a laser: O produto de plástico é colocado na mesa de trabalho da máquina de marcação a laser. O laser emite um feixe de alta energia que se desloca ao longo de um percurso pré-determinado, incidindo sobre a superfície do plástico.

Resposta do material: Quando o laser entra em contacto com a superfície de plástico, podem ocorrer várias reacções físicas ou químicas diferentes, dependendo da natureza do plástico e das definições do laser:

- Remoção de material: O laser faz a ablação de uma camada da superfície, criando uma marca rebaixada.

- Mudança de cor: O calor do laser provoca uma mudança de cor no plástico, formando um contraste distinto na marcação.

- Mudança química: O laser induz uma reação química que altera a cor ou a textura da superfície do material.

Arrefecimento e processamento: Após a conclusão do processo de marcação, pode por vezes ser necessário um arrefecimento e um processamento adicional para garantir a qualidade da marcação.

Vantagens da marcação a laser

Precisão e pormenor: A marcação a laser pode criar padrões extremamente finos e complexos.

Processo sem contacto: O processo de marcação não envolve qualquer contacto físico, reduzindo o desgaste ou a deformação do produto.

Velocidade e automatização: A marcação é rápida e pode ser facilmente integrada em linhas de produção automatizadas.

Durabilidade: As marcações são duradouras e resistentes ao desvanecimento ou ao desgaste.

No entanto, a eficácia da marcação a laser pode variar consoante o tipo de plástico e a sua cor. Diferentes materiais reagem de forma diferente ao laser, necessitando de ajustes nos parâmetros do laser para materiais específicos.

Desvantagens da marcação a laser

Limitações de cor: As cores que se podem obter com a marcação a laser dependem em grande parte do material e da sua reação ao laser. Normalmente, as marcações são feitas numa cor cinzenta clara para contrastar com o fundo. Devido a limitações técnicas, as outras opções de cor são restritas.

Limitações em superfícies irregulares: Devido a restrições de distância focal, a marcação a laser pode ter dificuldade em obter impressões uniformes e nítidas em superfícies irregulares ou texturadas.

Preocupações com a durabilidade: Embora sejam geralmente consideradas permanentes, as marcações a laser podem desvanecer-se ou desgastar-se em determinadas condições, como a exposição prolongada a luz intensa ou a produtos químicos agressivos.

Conclusão

A impressão em produtos de plástico não se limita apenas à impressão serigráfica, à tampografia e à gravação a laser; existem também outros métodos como a impressão por transferência de água, a decoração no molde, a estampagem a quente (estampagem de folhas) e a impressão a jato de tinta. Embora estas técnicas possam não ser tão amplamente utilizadas como as três primeiras, ou possam exigir volumes de produção mais elevados, cada uma tem as suas caraterísticas únicas.

Ao selecionar a tecnologia de impressão adequada, devem ser considerados vários factores, como o tipo de material, as caraterísticas da superfície, os requisitos de design e a escala de produção, para satisfazer as necessidades estéticas e práticas do produto.