目次

トグルエジェクタピン痕とは?

エジェクタピンマークは、射出成形工程において製品表面に残る特有の痕跡です。これらのマークは、成形品を金型から取り出すために使用されるエジェクタピンやアングルリフターによって形成されます。これらの痕跡は、周囲と比較して表面の凹凸や色・光沢の違いとして現れることがあります。主に以下のような種類のエジェクタピンマークがあります:

- 浅い凹みのエジェクタピン痕:これらのマークは、エジェクタピンの形状に合わせた凹みとして現れ、通常はエジェクタピンと接触するプラスチック部品の表面に生じます。主に射出成形時のエジェクタピンの位置ずれによって引き起こされます。.

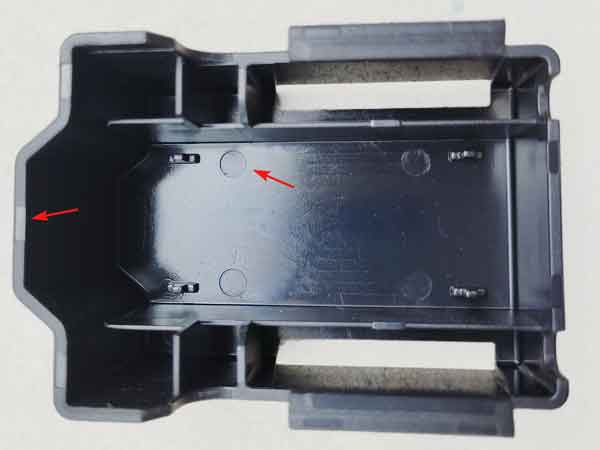

この画像から、この部品には4本の丸型エジェクタピンと9本の平型エジェクタピンが使用されており、それぞれがわずかな痕跡を残していることがわかります。.

しかし、そのようなエジェクターピンマークは、組立後に隠れる表面に位置しているため完全に無害です。その結果、製品が組立された後に露出する表面には痕跡は見えません。

- 白化するエジェクタピン痕:この場合、エジェクタピン領域の色が薄くなり、白い斑点やハローが形成されます。これらのマークは、エジェクタピンと接触する表面と反対側の両方に現れることがあります。主に加えられる応力、または周囲との温度差によって引き起こされます。.

白化マーク

表示されている画像は、白化エジェクタピンマークの非常に典型的な例を示しており、エジェクタピンの配置設計が非現実的であることが原因である可能性があります。

わずかな変色

画像はエジェクターピンマークによる変色を示しており、4つの円形のマークが見えます。これらのマークは周囲よりも光沢があります。このようなエジェクターピンマークは許容される場合もありますが、理想的な結果ではありません。

エジェクタピンマークは、製品の外観に影響を与えるだけでなく、影響を受けた領域の内部応力を増加させ、ひび割れのリスクを高める可能性があります。このようなひび割れは使用中に発生し、製品の寿命を短縮する恐れがあります。したがって、エジェクタピンマークの形成を制御・最適化することは、製品品質を確保する上で極めて重要です。.

エジェクタピン痕の原因

エジェクタピンマークは厄介な問題となることがあります。発生した場合、射出成形パラメータを調整することで軽減または除去できますが、製品の寸法に影響を与える可能性があります。これは、製品に特定の寸法精度要件がある場合に特に困難な課題となります。.

エジェクタピンマークの原因は、主に2つのカテゴリに分けられます:製品取り出し工程中に形成されるものと、製品が取り出される前に存在するものです。.

製品排出時に形成されるエジェクターピンマーク:

- 不適切なエジェクタピン配置製品の弱い部分にエジェクタピンが位置している場合、エジェクション時に変形を引き起こす可能性があります。金型には多くのエジェクタピンがあり、同期して作動しエジェクション力を分散させていますが、プラスチック部品はエジェクション中に弾性変形を起こすことがあり、特に薄く変形しやすい領域は影響を受けやすくなります。.

- 完全冷却前の取り出し特に製品の肉厚が厚い部分では、材料が完全に冷却固化する前にエジェクションを行うと変形が生じる可能性があります。.

製品排出前に存在するエジェクターピンマーク:

- エジェクタピンが金型表面と同一面でない微細加工されていないエジェクタピンは、金型が閉じた際に金型表面と同一平面にならず、痕跡が残ることがあります。.

- 過剰な射出・保圧圧力圧力が高すぎると、エジェクタピンが下方に移動したり変形したりする可能性があります。さらに、過剰な射出圧力は製品と金型の間の密着性を高め、より大きなエジェクション力につながることがあります。.

- エジェクタピンがゲートに近すぎるゲート付近のエジェクタピンは、その領域で過剰な射出圧力を引き起こす可能性があります。ゲートサイズを調整することで、この圧力を低減できる場合があります。.

- 未冷却エジェクターピンエジェクタピンには冷却水が通っておらず、製造精度が低い場合には組立ギャップが大きくなるため、冷却効果がさらに低下することがあります。エジェクタピンと金型コア周辺部の温度差により、痕跡が生じる可能性があります。.

エジェクタピンマークを防止するためには、金型設計、射出成形パラメータ調整、設備メンテナンスを組み合わせて考慮することが重要です。合理的な設計と精密な工程制御が鍵となります。.

エジェクタピン痕問題の主要解決策

エジェクタピンマークへの対応には、緻密な金型設計、精密な製造、射出成形機の慎重な調整が必要です。以下に具体的な解決策をいくつか示します:

金型設計:

- 合理的なエジェクタピンレイアウトエジェクタピンは、より大きな力に耐えられる領域、特に金型の深い部分やエジェクション抵抗が大きい場所に配置する必要があります。また、製品の詳細形状や金型内部の冷却水路レイアウトも考慮してください。.

エジェクターピンのレイアウト設計における重要な原則は、特にリブのある領域にできるだけ多く配置することです。これにより、製品表面全体が均一に排出され、個々のエジェクターピンが部品表面から過度の抵抗を受けることを防ぎます。

- 最適化済み ゲートデザイン流動圧力損失を低減するため、小さすぎるゲートや過度に長いランナーの使用は避けてください。また、エジェクタピンとゲートの距離にも注意し、ピンにかかる過剰な圧力を防止してください。.

- 金型流動解析の適用射出圧力を予測しゲート設計を最適化するために、金型流動解析を活用してください。ただし、エジェクタピンの配置は設計者の経験に依存する部分が大きいです。.

製品設計:

- リブ・ボスの制御リブやボスの高さと数を適切に制御し、エジェクションの難易度を低減してください。.

- 増加中 ドラフト角度大きな抜き勾配は、エジェクション力の低減に役立ちます。.

金型製造:

- エジェクタピンホール及び関連寸法の精度エジェクタピンホールとピンの間のクリアランスは、一般的に約0.03mmに制御する必要があり、真直度に対する要求も高くなります。.

エジェクタピンホールとピンとの間隙は最小限であるべきです。これにより、エジェクタピンと周囲の金型コア間の熱伝導が向上します。さらに、圧力下でのエジェクタピンの弾性変形の程度を低減します。.

射出成形パラメータ調整:

- 金型温度・材料温度の調整金型温度と材料温度を上げることで、プラスチックの流動性を向上させ、射出圧力を低減できます。.

- 最適化冷却時間冷却時間を適切に設定し、製品の収縮が許容範囲内であることを確保しながら、エジェクション力を低減してください。.

まとめると、射出成形パラメータの最適化によるエジェクタピンマークの除去は、複数の側面を含む複雑な問題です。運転中の継続的な調整と最適化が必要であり、必ずしも満足のいく結果が得られるとは限りません。したがって、設計段階でエジェクタピンマークの潜在的原因を評価・除去することが極めて重要です。.

結論

結論として、射出成形におけるエジェクタピンマークを効果的に解決することは、金型設計、製品設計、金型製造、精密な射出成形パラメータに注意を払う必要がある多面的な課題です。金型流動解析と慎重な計画立案は指針を提供できますが、実際の調整と継続的な最適化がしばしば必要となります。最終的に、エジェクタピンマークを軽減する鍵は、慎重な設計、精密な製造、緻密な工程制御を含む包括的なアプローチにあります。.