アルミ射出成形金型は、様々な製造プロセスにおいて魅力的な選択肢であると考えられてきたが、その主な理由はコスト面と納期短縮の必要性であった。.

アルミ金型は新しい概念ではなく、過去にも使用されてきましたが、近年は広く普及することはありませんでした。この記事では、アルミ金型のメリットとデメリットを探り、その使用率が時代とともに変動している理由を理解する。.

目次

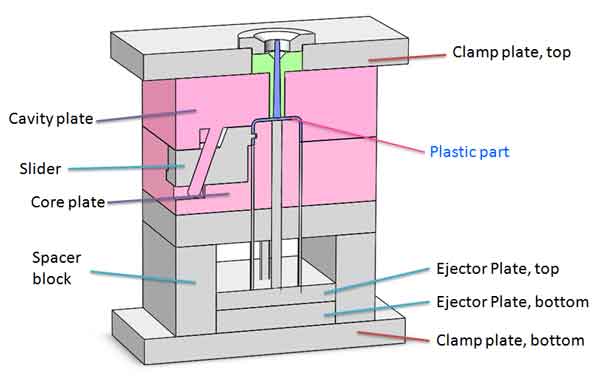

トグルアルミニウム射出成形金型を理解する

アルミニウム射出成形金型は、金型全体がアルミニウムで作られていることを意味するのではなく、金型のコアとキャビティがアルミニウムで作られていることを意味し、金型ベースはスチール製のままです。このアプローチは、金型の剛性を維持する上で貴重な利点を提供します。スチール製の金型ベースは、金型コアを支える重要な役割を果たし、構造的な安定性を確保します。同時に、金型コアは複雑な形状を特徴とすることが多く、その製作はより複雑になります。対照的に、モールドベースの製造工程は比較的単純であるため、加工時間を最小限に抑えながら、必要な金型剛性を維持することができる。.

さらに、アルミニウム金型を頻繁に使用する製造施設では、アルミニウム金型コアの寿命が短くなり、交換が必要になる場合があります。そのような場合、金型ベースは、同様のサイズの金型に効率的に再利用することができ、実用的で費用対効果の高いソリューションを提供します。.

アルミニウム射出成形の利点

- コスト効率

アルミニウムは、他の金型材料と比較すると比較的手頃な価格です。単位重量あたりの価格は最安値ではないかもしれませんが、単位体積あたりのコストは、多くの金型鋼よりも著しく低いです。この手頃な価格は、予算が限られている製造業者にとって魅力的な選択肢となります。.

- スピード加工

アルミニウムの際立った特徴のひとつは、その卓越した切削速度です。アルミニウムの高速加工能力は、加工時間を大幅に短縮します。これは、コスト削減と生産サイクルの短縮につながります。実際、アルミニウム金型は、スチール金型に必要な時間のおよそ3分の1から2分の1で加工できます。.

- 急速熱伝導率

アルミニウムは優れた熱伝導率を誇り、効率的な熱放散を促進します。この特性により、最適な金型温度を維持することができ、冷却が安定しないことによる金型排出の遅れ、製品の過度の収縮、反りなどの問題を防ぐことができます。その結果、アルミニウム金型は正確な温度管理が重要な用途に適しています。.

アルミ射出成形の欠点

- 限定表面仕上げ

アルミニウム金型の主な欠点の一つは、スチール金型と同程度に研磨できないことです。この制限は、成形部品の表面品質や寸法精度に影響を与える可能性があり、原始的な仕上げが不可欠な用途には適していません。.

- アルミニウム加工における工具固着問題

アルミニウムを加工する場合、一般的な課題として、アルミニウムが工具に付着しやすく、その結果、蓄積バリが形成されることがあります。この付着の問題は、工具のサイズや形状の変化により、加工面の平滑性や寸法精度に大きな影響を与えます。その結果、プラスチック製品の品質と寸法が損なわれる。.

- 機械的制限

鋼鉄に比べ、アルミニウムは機械的特性が劣るため、射出速度が速く、高圧力条件には耐えられません。この制限は、たとえ新しい金型であっても、フラッシュにつながる可能性がある。したがって、アルミニウム金型は、単純な製品設計、流動性の高い材料、低い温度と圧力の要件を含む用途に最適です。ABSやPPのような素材は適していますが、PCやガラス繊維強化プラスチックのような素材は、要求される温度や圧力が高いため、適合性が低くなります。.

- 溶接と修理の課題

アルミニウムの溶接性能の低さと研磨の難しさは、一旦欠陥が発生した金型を修復することを困難にしている。その結果、メンテナンス・コストやダウンタイムが増加する可能性がある。.

正しいアルミニウム等級の選択

射出成形用金型にアルミニウムを選択する場合、強度、硬度、剛性などのアルミニウムの機械的特性は、通常、1045鋼や高価な合金鋼のような材料には及ばないことを認識することが重要です。.

そのため、硬度の高いアルミニウムが好まれます。航空グレードの7075アルミニウムも有効な選択肢ですが、6061-T6はかなり手頃な価格帯のため、よく好まれます。.

アルミニウム射出成形金型におけるコスト削減と金型寿命

アルミ射出成形金型はどれだけ節約できるか?

アルミニウム射出成形金型を検討する場合、コスト削減は相当なものになります。材料自体は安価ですが、節約の主な原因は加工時間の短縮にあります。一般的に、アルミ金型はスチール金型よりも20-40%安くなる傾向があります。.

カビの寿命を理解する

アルミ射出成形金型の寿命は、成形する材料や製品の複雑さなどの要因によって異なります。例えば、PA6+GF30を使用した簡単なデザインの製品であれば、アルミ金型は通常2000~3000ショット程度です。PPやABSのような材料を扱う場合、生産中に予期せぬ問題が発生しなければ、ショット数は5000~10000に増加します。.

しかし、金型の寿命は、バリ(成形品のパーティングラインに余分な材料が存在すること)の有無にも影響される。バリがないことを厳しく要求されると、金型の寿命を縮めることになる。.

アルミ金型が提供する約30%のコスト削減を考慮すると、長所と短所を比較検討することが不可欠になります。アルミ金型はコスト面で大きな利点がありますが、スチール金型は寿命が非常に長く、アルミ金型よりも何百倍も長持ちすることが多いことを覚えておくことが重要です。最終的な選択は、手元のプロジェクトの特定のニーズと予算に依存します。.

一般の金型工がアルミ射出成形をためらう理由

無作為にプラスチック成形業者に尋ねると、アルミニウム射出成形用金型を選ぶことに消極的な人が多い。このためらいにはいくつかの要因がある:

アルミニウム金型への不慣れ:多くの金型作業者は、アルミニウム金型の複雑さに精通していません。そのため、アルミ金型を使うのをためらってしまうのです。.

金型の試作と生産時の課題:アルミニウム射出成形金型は、金型の試運転や生産中に問題を引き起こす可能性があります。プラスチック製品が金型にくっついたり、プラスチックの残りがスプルーの尾にくっついたりといった問題が発生することがあります。このような問題は、金型の損傷やバリ、その他の生産上の問題につながる可能性があります。アルミ金型におけるこれらの問題の修復は、スチール金型よりも複雑な場合があります。.

より高度な注意と精度が要求される:アルミニウム金型を使用することで、製造スタッフにはより高度な注意と精度が要求されます。潜在的な問題を避けるために、用心深く、積極的に行動する必要があります。事故やミスがあれば、会社にとって金銭的な損失につながります。.

このような課題から、アルミ金型を探している人は、アルミ金型の作成と加工に精通している専門メーカーと協力することをお勧めします。その利点にもかかわらず、アルミ金型は、この金型タイプを選択する際に熟練した専門家を見つけることの重要性を強調し、長年にわたって広範な人気を得ていません。.

結論効率性と課題のバランス

射出成形の世界では、アルミ金型とスチール金型のどちらを選ぶかは、コスト削減と生産上の課題を慎重に評価する必要があります。アルミ金型は手頃な価格と迅速な加工を提供する一方で、スチール金型に比べてより慎重なアプローチが要求され、寿命も短い。最終的には、具体的なプロジェクトの要件、予算の考慮事項、および最適な結果を得るためにアルミ金型の複雑さをナビゲートする意欲によって決定されます。.