目次

トグル板金曲げ加工における公差の理解と適用

シートメタル曲げ加工において適切な公差設定は、設計を製造段階に対応させるために重要です。この記事では、ばらつきの発生源と、一般的な現場作業で維持可能な公差について簡潔に説明します。.

バリエーションはどこから来るのか

曲げ(成形)加工は、材料除去を伴わないプロセスです。.

材料除去加工(CNC加工など)では、加工形状は主に切削工具の移動精度によって制御されます。他の要因は寸法の最終精度にほとんど寄与しません。.

板金の曲げ加工においては、工具や金型を非常に精密に製作できる一方で、材料の伸び、スプリングバック、 および結晶方位などが影響します。板金部品の適切な公差設定には、これらのすべての要因を考慮する必要があります。

実際には、板金の板厚と調質硬度は、シートごと、または同一シート内の異なる領域でもばらつきます。.

一方、シートメタル曲げ加工では、切断端または成形端がワークの位置決めの基準として使用されますが、これらの基準はCNC加工された基準よりも精度が低くなります。.

そのため、適切な公差を理解することが非常に重要になります。これにより、シートメタル部品を効率的かつ低コストで生産できます。過剰な公差は検査と選別作業を大幅に増加させ、価格を上げ、生産速度を低下させます。.

材料の厚さのばらつき

実際には、シートメタルの板厚は許容変動内でわずかに変動することがあります。例えば:

- 2mm冷間圧延鋼板:1.90-1.97mm

- 5mm熱間圧延鋼:ブランド品は4.60-4.80mm、非ブランド品(品質が低く安価)は4.40-4.75mm

板厚の変動は、完成品の精度に大きな影響を与えます。.

板金曲げの2種類のバリエーション

1.角度

パンチ(上型)が解放されると、部品はわずかに跳ね返ります。スプリングバックの量は常に一定ではなく、材料の硬さと板厚の影響を受けます。.

曲げ半径と材料の硬さが適切に選択されていれば、曲げ角度は通常±0.5°から±1°の範囲で実現できます。

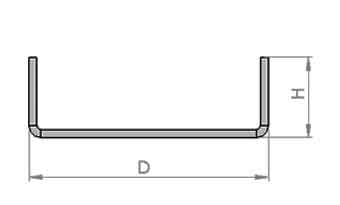

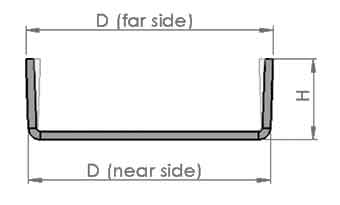

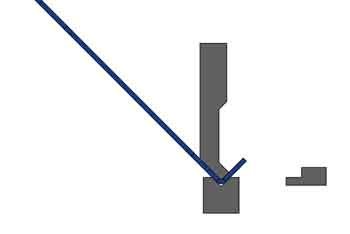

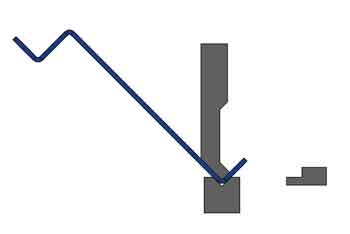

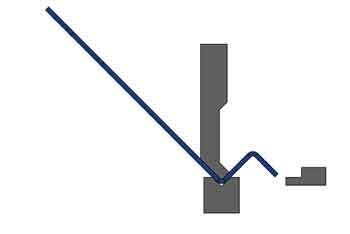

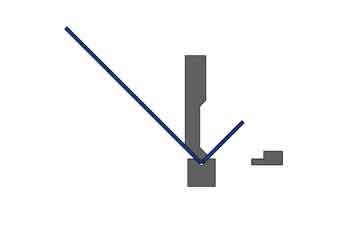

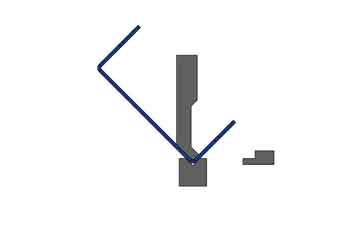

線形寸法への影響

線形寸法を測定する際には、曲げの近い側を測定すべきです。遠い側の測定は精度と一貫性が低いためです(下図参照)。.

2.リニア

曲げ加工では、曲げられた領域は薄く伸びて長くなります(伸び)。ここでも、伸びの量は材料の板厚と硬さの不均一さにより一定ではなく、寸法のばらつきの原因となります。.

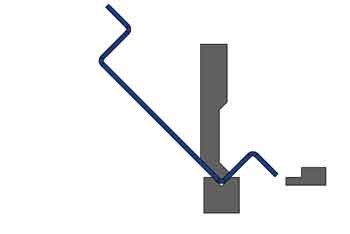

管理寸法と非管理寸法

線形寸法は、制御された寸法と制御されていない寸法に分類できます。.

制御された寸法は、平らなシートをバックゲージに当てて曲げることで直接得られるため、より良い制御下にあります。.

制御されていない寸法は、2回以上の曲げから間接的に得られるため、より大きな公差を与えるべきです。.

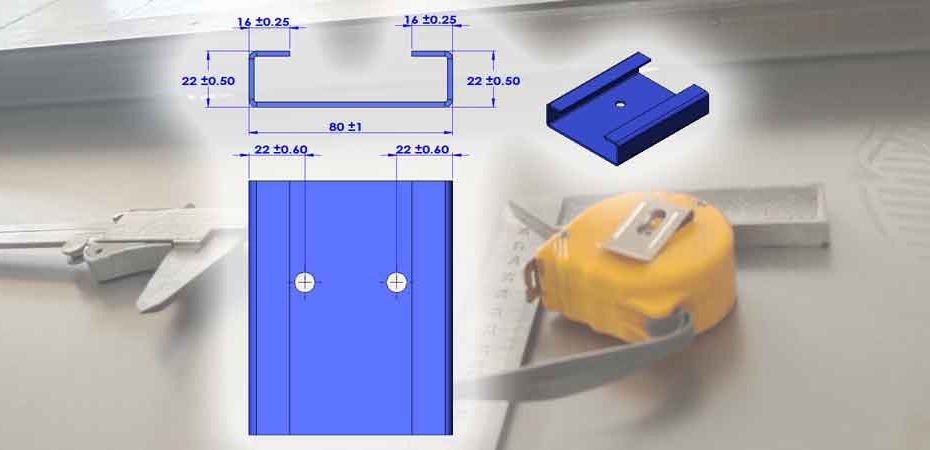

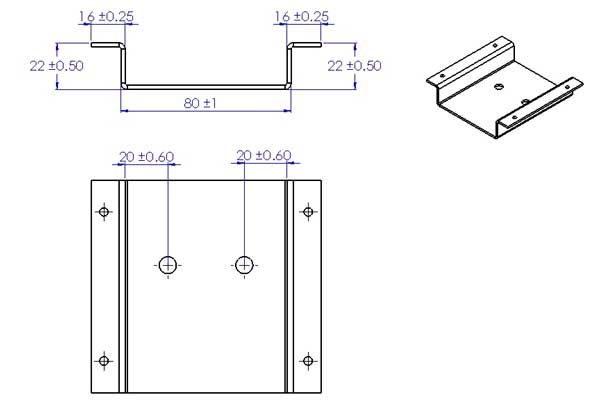

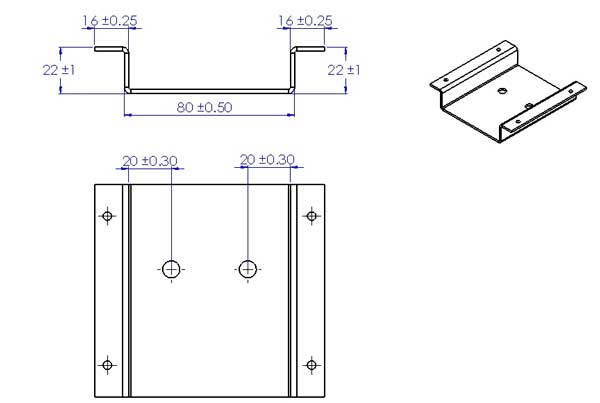

例

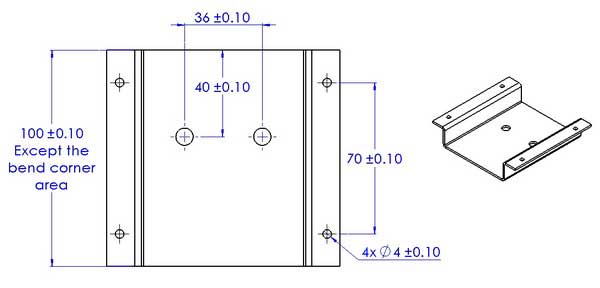

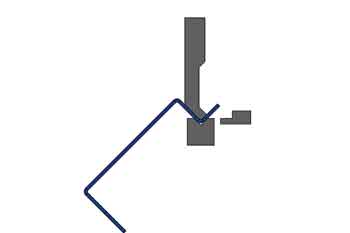

このような部品を製造し、2つの工程を経ると仮定します。

制御された寸法は、制御されていない寸法よりも厳しい公差を維持できます。下記の通りです:

板金曲げの通常の公差

実際の現場では、維持可能な公差は、板厚、寸法の全体的なスパン、冷間圧延鋼か熱間圧延鋼など、多くの要因によって異なります。より迅速で簡単な方法は、いくつかの例を見て感覚をつかみ、各特定の作業に適した公差設定についてDFMエンジニアと協力することです。.

以下の例における条件:材料板厚は2mm未満、部品はレーザー切断およびプレスブレーキによる曲げ加工で製作されています。.

これらの例は公差の「快適ゾーン」を示していますが、工具、材料、プロセスが最適化された大量生産の場合にのみ適用されます。少量生産では、公差を緩める必要があるかもしれません。.

レーザーカット寸法:±0.10~±0.20mm(より正確)

レーザー切断寸法には、穴径、穴間距離、穴から端面までの距離、ブランクの長さと幅などが含まれます。長いスパン(例えば2メートル)の場合、公差は±1mmまで増加することがあります。.

曲げ寸法:±0.25~±2mm(精度は低い)

曲げ加工後の寸法には、穴から曲げ部まで、曲げ部から端面まで、および曲げ部間の距離が含まれます。

公差は曲げ順序によって異なります。最初の曲げはより精度が高く、切断端を基準として使用します。次に曲げられた端を基準とする曲げは精度が低くなります。最後の制御されていない寸法は最も精度が低くなります。.

切断面を基準面として使用

曲げ面を基準面として使用

ヒント:穴(またはその他の形状)から曲げ部まで、または曲げ加工後の穴間の距離を狭い公差で保持することは困難であることがわかります。これらの狭い公差が避けられない場合、これらの穴(または同様の形状)は曲げ加工後にCNC加工する必要があります。

公差の優先順位

異なる曲げ順序を採用すると、各寸法で異なる公差を得ることができます。そのため、どの寸法が重要かを指示したり、部品が組み立てにおいてどのように機能するかを製造業者に説明することが重要です。.

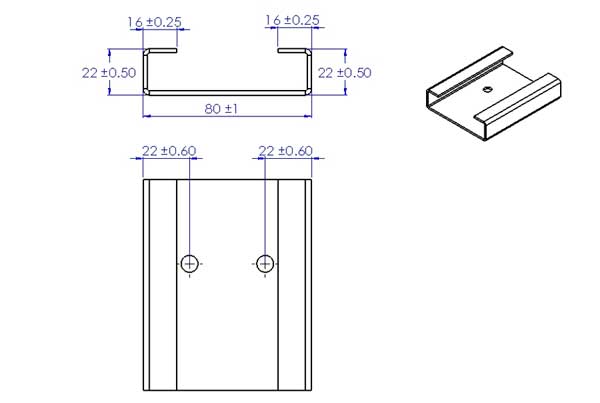

曲げシーケンス1

この曲げ順序では、底幅は80±1mm、高さは22±0.50mmになります。.

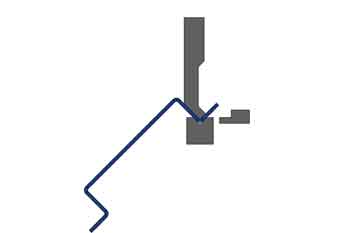

曲げシーケンス2

これは通常ではない曲げ順序であり、ワークが機械に干渉しないようにするために特殊工具が必要です。.

この曲げ順序では、底幅は80±0.5mmに維持できますが、高さは22±1mmにしかできません。.

結論

この投稿は、板金部品の保持可能な公差を理解するのに役立ちます。しかし、経験豊富な設計者であっても、すべての寸法の公差を決定することは難しく時間がかかる場合があります。より簡単なアプローチは、メーカーまたはDFMエンジニアに、部品がアセンブリ内でどのように適合し機能するか、組み合わされる部品とどのように相互作用するかを説明することです。彼らは経験を持っており、あなたの情報に基づいて検査治具を作成し、主要な寸法に最も適した公差を決定することができます。.

ボヤン・マニュファクチャリング・ソリューションズは板金加工において豊富な経験を有しています。ご質問がございましたら、下記にメッセージを残すか、図面をお送りいただきご相談ください。