目次

トグル製造における射出成形欠陥の特定と防止

プラスチック射出成形を成功させるには、幅広い専門知識とノウハウが必要です。このプロセスには、金型設計、機械設定、成形プロセス自体、材料特性など、多くの要素が含まれます。これらの側面の不適切な取り扱いは、さまざまな射出成形欠陥を引き起こす可能性があります。.

プラスチック成形プロジェクトを開始するには、金型メーカーとの徹底的なコミュニケーションが必要です。事前に潜在的な射出成形欠陥を特定することが重要です。金型メーカーは軽微な欠陥を見落としたり、許容可能と判断したりする可能性があり、金型製造中に問題が発生する恐れがあります。.

製造性設計(DFM)と金型流動解析に取り組むことで、これらの課題を効果的に解決し、よりスムーズな成形プロセスを確保できます。.

シンクマーク

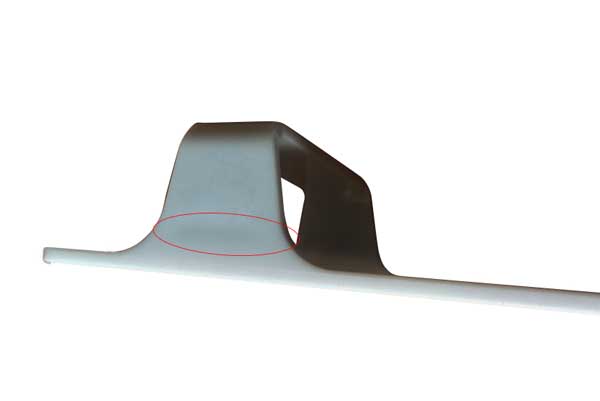

シンクマークは、射出成形部品の表面に生じる望ましくない凹みです。これらは、射出成形プロセス中に表面が内部よりも先に冷却・固化するため発生します。肉厚部分では、表面が固化した後も内部が冷却・収縮を続け、表面を下方に引っ張り伸ばすことで生じます。.

それらは、肉厚が厚い部分、肉厚の変化が急激すぎる部分、またはリブ、ボス、外壁の交差部などによく現れます。.

原因:

シンクマークは、射出成形工程において、表面が先に冷却・固化し、内部がその後も冷却・収縮を続けるために発生します。射出成形の保圧段階では、ノズルがプラスチックの収縮を補うために溶融プラスチックを金型キャビティ内に供給し続けます。.

しかし、この追加のプラスチックは収縮を完全には補えず、表面が下方に引っ張られる結果となります。.

プラスチック部品の肉厚が薄く均一であれば、表面の下方収縮も均一になるため、目立つ陥没痕は生じません。しかし、肉厚に不均一な変化があったり、肉厚が厚すぎて不均一で大きな収縮が生じたりすると、表面に局所的な陥没痕が見られるようになります。.

シンクマーク防止のための設計のヒント

シンクマークは、不適切な設計の結果であることが多いです。以下に、シンクマークを引き起こす典型的な設計を3つ挙げます:

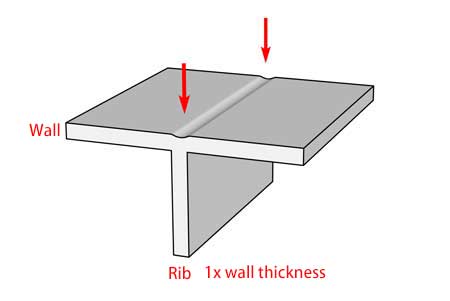

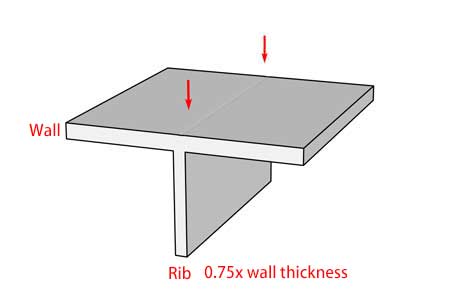

- リブが外壁に比べて厚すぎます。.

不適切な設計:リブの厚みが壁厚と同じか、それ以上である。.

改善された設計:リブの厚みを壁厚の0.75倍以下(理想的には0.6倍)にすることで、シンクマークを軽減できます。.

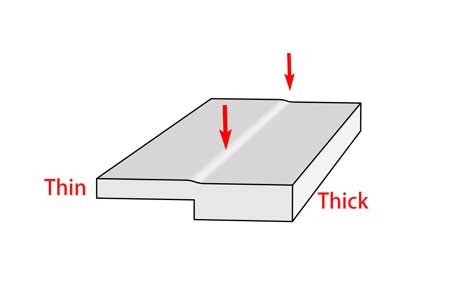

2. 肉厚の変化が急激すぎる

厚肉部分を中空化して肉厚を薄くするか、それが不可能な場合は厚肉部分と薄肉部分の間に傾斜を設け、シンクマークが急峻で目立たないようにします。.

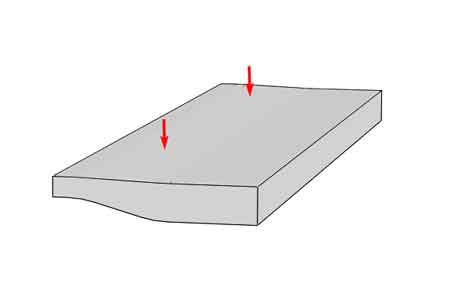

3. 壁厚が厚すぎる。.

可能な限り、プラスチック部品の設計では厚肉部分を避けるように努めてください。.

対策:

- 部品設計の最適化(上記参照);

- 保圧圧力と時間を増加;

- 金型と溶融プラスチックの温度を下げる;;

- 厚肉部にゲートを配置し、ゲートサイズを拡大することで、冷却・固化工程における材料補償をより良好に行えるようにする。;

- 金型製作を開始する前に、金型流動解析を実施する。.

- 収縮に敏感でない材料に変更する。.

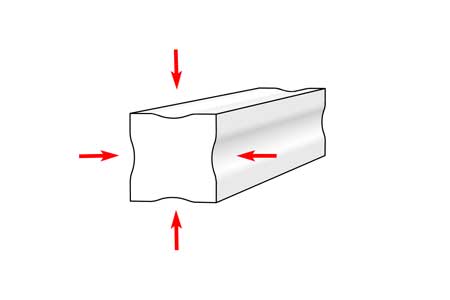

フラッシュまたは目立ちすぎるパーティングライン

フラッシュは、金型キャビティから逃げ出したプラスチック部品上の不規則な過剰材料(通常は薄膜状)です。通常、パーティングライン沿い、または金型内の可動部品間に隙間がある場所に現れます。.

フラッシュは見た目が悪く、エッジを不鮮明にします。.

原因:射出金型は上型と下型で構成され、これらが圧着されることで密閉されたキャビティが形成されます。しかし、加工精度の問題や、内部圧力が締結力を上回ることで、両者の間にわずかな隙間が生じることがあります。同時に、スライダーやエジェクタピンなどの可動部品も、周囲にわずかな隙間があります。この隙間は完全に許容され、むしろガスベントに役立ちます。ただし、隙間が溶融材料の粘度限界を超えると、材料が隙間に漏れ出してフラッシュを形成します。フラッシュの影響は主に外観上の問題です。.

対策:

- 金型製造の精度を高め、可動部品の隙間をより小さく均一にする。;

- より大きな射出成形機(より高いトン数)を使用し、より大きな締め付け力を得る。;

- 保圧圧力と温度を下げる。;

- より高い粘度の材料(流動性が低いもの)に変更する。.

ゲートチーク

ゲートブラッシュ(または単にブラッシュと呼ばれることもあります)は、ゲート付近に見られる傷のような曇った変色です。他の部分とは一貫性のない外観をしています。名前が示す通り、多くの場合はくすんだ外観ですが、より明るい(光沢のある)部分が混ざっていることもあり、通常はゲートの種類やキャビティ内の溶融樹脂の流れ方向に応じて、円形または扇形のパターンで現れます。.

正確な用語に詳しくない場合、「ゲートブラッシュ」を「ゲートスカー」や「ゲートマーク」と誤って呼ぶことがあります。しかし、「ゲートスカー」は実際には射出成形部品のゲート部分で十分に清掃・除去されなかった残留プラスチックを指すため、「ゲートブラッシュ」の方がより正確な用語です。.

原因:ゲートブラッシュは主に、ゲートの種類、サイズ、位置の不適切な設計によって引き起こされます。ゲート付近での流れ方向の急激な変化は避けるべきです。これはこの領域に過剰なせん断応力を生じさせるためです。ただし、ゲート設計は通常、あらゆる考慮事項の妥協点であり、他にも多くの制約がありますが、金型設計ではこれを考慮に入れる必要があります。.

その他の原因としては、射出充填速度が高すぎること、金型温度が不適切であること、選択した樹脂の特性などが挙げられます。.

樹脂の粘度が高すぎること(または流動性が劣ること)も、より高いせん断応力につながります。.

対策:

- 射出充填速度を遅くする。.

- 金型温度とノズル/シリンダー温度/圧力を調整する。.

- 射出ゲートを少し広げる。.

- より低い粘度で、より高いせん断強度の材料に変更する。.

- ゲートの種類と位置を変更する。ゲートは薄肉部ではなく厚肉部に配置する。金型内部での流れ方向の急激な変化を避けるようにする。.

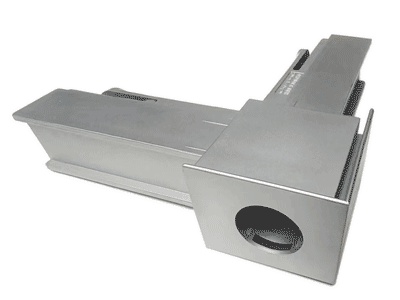

ゲートブラッシュ防止のためのゲート設計例

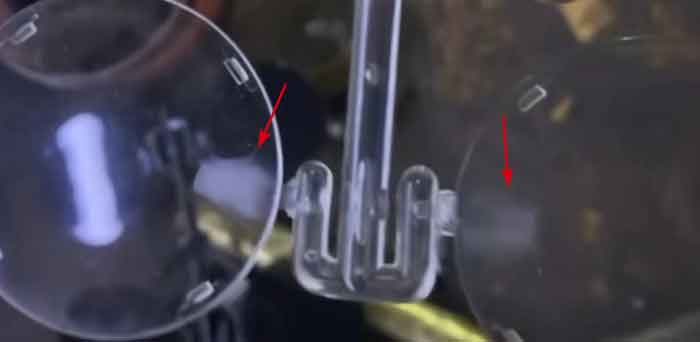

透明部品は特にゲートブラッシュに敏感で、わずかな量のゲートブラッシュも許容されません。最初の例では、明らかにゲートブラッシュが存在し、射出成形パラメータを最適化しても完全には除去できませんでした。.

次の2つの例では、ゲート付近の領域を平坦化することで、ゲートブラッシュを効果的に防止しています。.

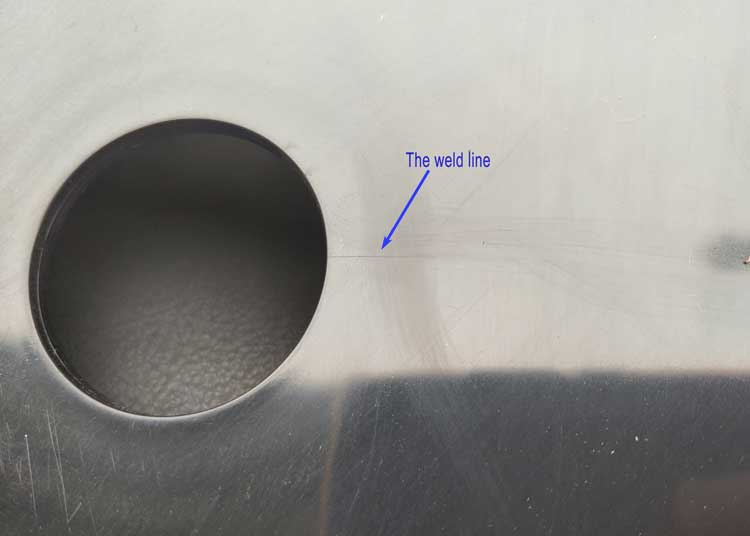

溶接ライン

ウェルドライン、またはニットラインは、プラスチック部品の表面に現れる毛髪のような細い線(変色を伴うこともある)で、通常は穴(または類似の形状)の片側に発生します。直線または曲線状であり、同じ製品では生産ロットを通じて形状がかなり一貫しています。.

溶着ラインが目立つ場合がある。.

一部の欠陥は非常に微小で、特定の反射角度でのみ見えることがあります。.

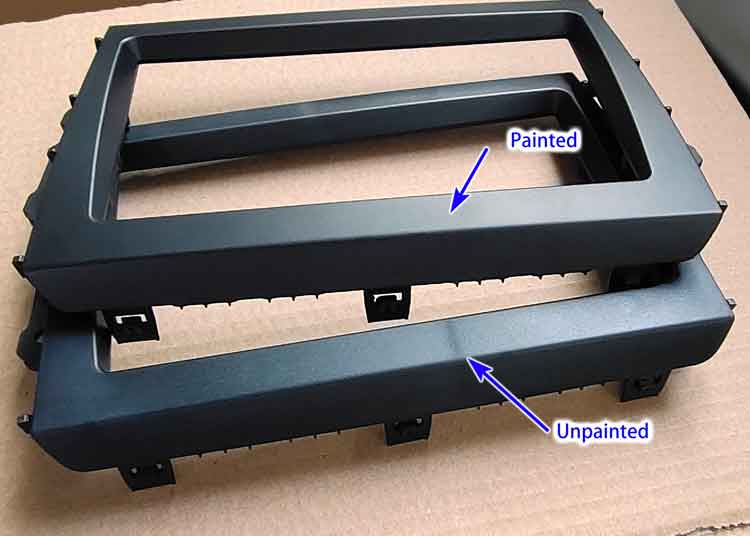

ウェルドラインは、塗装やメッキで覆うことができる場合があります。.

溶接線はプラスチック部品で非常に一般的であり、完全に回避することはほぼ不可能です。最小限に抑えられれば許容できます。プラスチック部品において溶接線がどの程度まで許容されるかを定義する必要があります。.

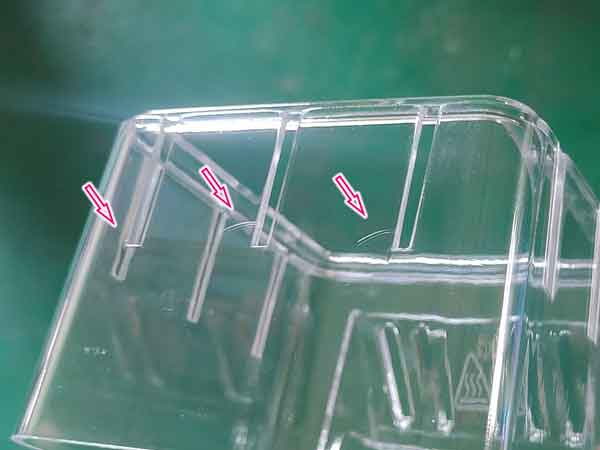

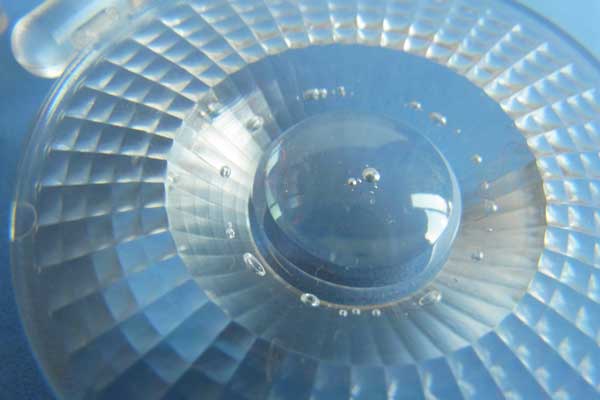

透明部品のウェルドライン

透明部品では溶接線の問題が特に重要です。なぜなら、これらの部品はしばしば高い美的要求を伴うからです。透明部品ではニットラインの可視性がより顕著になる傾向があります。例えば、下の画像では、透明部品のニットラインは特定の反射角度ではより目立ちますが、左側の矢印で示された領域など、他の視点からはあまり目立ちません。.

さらに、金型温度や射出速度を上げるなどの射出成形パラメータを調整することで、透明部品のニットラインを完全に除去することは困難です。したがって、設計段階で、このような部品に貫通穴やスロットを含める際には、この点を認識することが不可欠です。.

原因:溶融プラスチックが金型キャビティに注入されると、穴(金型内部の柱)などの障害物に遭遇した際に2つの流れに分岐します。その後、分岐した流れは下流側、または穴の反対側で合流します。このプロセス中に、溶融プラスチックは部分的に固化するため、流れが完全に融合できなくなります。.

この部分的な固化が悪化すると、変色が発生します。.

溶接線の形状を示すアニメーション:

対策:

- 金型温度を上げる、金型ヒーターを使用する(若干コスト増となる)。.

- 金型温度とシリンダー温度を上げる。.

- 充填速度を増加する。.

- 溶着線に敏感でないプラスチック材料に変更する。.

- 金型設計を最適化する。.

真空ボイドと気泡

真空ボイドと気泡は外観が似ており、しばしば混同されることがあります。どちらもプラスチック射出成形部品内部の泡です。.

透明部品では、泡は美的または機能的な問題となります。例えば、LEDレンズでは、最小の泡でも許容されません。同時に、泡は機械的強度を弱めることがあるため、その弱化が特定の用途で問題を引き起こさないか確認する必要もあります。.

ただし、強度が問題にならない場合、不透明なプラスチック部品ではボイドや気泡は大きな問題ではありません。.

熱テストを行ってどのような泡かを確認できます。ヒートガンを使用してプラスチックを加熱し軟化させ、泡が大きくなる場合は気泡、崩壊(または小さくなる)する場合は真空ボイドです。.

非常に似ていますが、原因と対策は異なります:

1. 真空ボイド

原因: 真空ボイドの形成メカニズムはシンクマークと非常に似ています。外側の材料が先に冷却・固化し、内側の材料は引き続き冷却・収縮します。最初はゲートからの新しい材料流によって補償されますが、ゲートが凍結すると材料補償がなくなり、外側の材料が硬すぎて内側に引き込まれない場合、ボイドが形成されます。.

対策:

- 部品設計を最適化し、可能であれば肉厚を薄くする。

- 保圧圧力と時間を増加;

- 金型と溶融プラスチックの温度を下げる;;

- ゲートを広げる。ゲートを厚肉部に配置し、材料補償をより良好に行えるようにする。;

- 収縮に敏感でない材料に変更する。.

2. エアバブル

原因: 射出充填速度が高すぎる場合、プラスチック部品の肉厚が非常に薄い場合、または金型のベントが不十分な場合、空気がプラスチック部品内部に閉じ込められ、気泡が形成されます。.

対策:

- 充填速度を遅くし、金型内でのエアトラップを避ける。;

- 金型のベントを改善する。.

- 射出成形前に材料を完全に乾燥させる。;

- シリンダースクリューが正常に作動し、溶融プラスチックに空気が混入しないことを確認する。;

- タンク内のプラスチックを過熱したり、長時間滞留させたりしない。これは樹脂の分解を引き起こし、ガスを発生させる可能性がある。.

銀筋/スプレー

シルバーストリークまたはスプレーは、プラスチック部品表面の銀色の線の集合で、線は通常、流れ方向に沿って配置されています。.

シルバーストリークは材料の性能と外観に影響を与えるため、注意を払う必要があります。.

原因:

- 材料中の水分は、射出成形中に蒸気に変わり、銀条痕やスプレーを材料表面に形成する。一部の材料は水分に敏感である(例:PC、ABS)が、他の材料はそうではない(例:PP、PE)。.

- 材料中の空気の存在と、金型内のベンティング不良。.

- 射出速度が速すぎて高いせん断応力が発生し、ゲートブラッシュの形成と同様に、局所的な変色を引き起こす可能性がある。.

例えば、この部品では、表面にいくつかのかすかなシルバーストリークが見えます。これらは背面の複数の水平リブによって引き起こされ、プラスチックの流れの方向と一貫性を変化させます。射出速度が高いと、局所的に高いせん断応力が生じ、シルバーストリークを引き起こす可能性があります。.

- ノズルとバレルの温度が高すぎると、プラスチックの分解(ガス発生)や変性を引き起こす可能性がある。.

- 金型温度が低すぎると、プラスチックの流動性に影響を与える。.

対策:

- 材料メーカーの指示に従って材料を乾燥させる。.

- 金型温度を上げる。.

- 金型全体の冷却を改善し、部分的な過熱を防ぐ。.

- 金型のベンティングを改善する。.

- ノズルとバレルの温度を適切な範囲まで下げる。.

- 射出速度と圧力を低減する。.

- ノズルサイズを大きくして、射出せん断応力を低減する。.

ショートショット

ショートショットは、溶融材料が金型キャビティに十分に充填されないことです。部品を金型から取り出すと、射出ゲートの遠端などに欠けている部分があります。.

原因:

- 部品全体の寸法に対して、壁やリブが薄すぎて高すぎるため、溶融材料の流動抵抗が高くなる。;

- 材料の粘度または密度が高すぎる;

- ベンティングが不十分で、空気が金型内に閉じ込められる。;

- 射出圧力が低すぎる;

- 金型温度が低すぎて、材料が充填する前に固化してしまった。;

ゲートが小さすぎるか、適切な位置にない。.

対策:

- 部品を再設計し、肉厚を増やし、高さやリブを減らす。;

- より低い粘度の材料に変更する。;

- 金型のベンティングを改善する;

- 射出圧力を上げるが、圧力が高すぎると副作用がある。;

- 金型ヒーターを使用する。.

浮遊繊維

ガラス繊維強化プラスチックを射出する際、頻繁に発生する問題は「浮遊繊維」で、表面に粗くまだらな領域を作ります。これらの領域は、主に表面にガラス繊維が集まることで生じ、美的欠陥を引き起こします。.

この問題は、特に黒色など、暗色のプラスチックでより目立ちます。なぜなら、ガラス繊維は明るい色、ほぼ白色だからです。.

原因:

- この問題は、ガラス繊維と樹脂が物理的に混合され、均一に分散することを意図していることに起因する。しかし、溶融中に、ガラス繊維と樹脂の密度と流動特性の違いにより分離が生じ、繊維が集合することがある。.

- これは、川の流れの中で枝やがれきが集まる様子に例えられる。.

- 浮遊繊維は樹脂材料よりも早く固化し、より冷たい金型表面に接触すると固化し、部品表面に現れる。.

- この現象は、樹脂材料の流動性が悪い場合、ガラス繊維と樹脂の接着が弱い場合、金型温度が低い場合、および射出速度と圧力が低い場合に顕著である。.

対策:

- ナイロン材料の流動性を高めるこれにより、プラスチックが金型キャビティを素早く充填し、ガラス繊維の均一な分散を確保し、蓄積を防ぐことができる。.

- 金型温度を上げる:高温は材料の流動性を向上させ、表面での冷却・固化による繊維の蓄積を防止します。.

- 射出速度と圧力を増加する:これにより、材料の迅速な充填が確保され、繊維の蓄積を回避できます。.

- ガラス繊維と樹脂材料の間に相溶化剤を添加する:ただし、この解決策は材料サプライヤーからのより多くの支援が必要であり、プラスチックの他の側面での性能を弱める可能性があるため、コストが高くなります。.

ジェッティング

ジェッティングは蛇行パターンです。射出成形製品の欠陥であり、不規則な蛇行状のテクスチャが特徴で、色の変化として見えることが多いです。通常、材料がゲートから金型キャビティに流れ込む部分で発生します。.

原因:

- ジェッティング欠陥は主に、以下のような金型で発生します。 エッジゲート.

- プラスチックがスプルーやゲートなどの狭い領域を通過し、突然より厚く広い空間に入ると、歯磨き粉のような溶融プラスチックが非常に高速で金型キャビティに射出され、曲がって蛇のような形状を形成します。.

- このプラスチックは金型表面に接触すると急速に冷却され、金型内に後続して入る材料と完全に融合できず、製品表面に目立つラインが生じます。.

対策:

- ゲート設計を改善する:厚く開いた領域でのゲート設計を避け、材料が薄い部分から厚い部分へ移動するのを避けます。.

- セグメント射出速度調整:プラスチックがより開いた領域に入る際に射出速度を遅くし、蛇行流れ跡を軽減します。.

- 金型温度とノズル温度を上げる:金型とプラスチックの高温化は流動性と融合性を向上させ、蛇行流れ跡を軽減します。.

- ゲートサイズを拡大する:より大きなゲートは溶融プラスチックの流れを改善し、蛇行流れ跡を最小限に抑えます。.

- 金型への冷間材料の侵入を防止する:例えば、冷間材料を捕捉するためにコールドスラグウェルを追加することで、均一に溶融したプラスチックのみが金型キャビティに入ることを確保します。.

まとめると、これらの対策は射出成形における蛇行流れ痕の形成を効果的に減らし、製品品質を向上させます。.

射出成形不良に関する結論

これらは、私たちが以前の仕事で扱った最も一般的な射出成形欠陥です。顧客である場合、どの欠陥が許容されず事前に対処が必要かを確認し、射出成形メーカーが品質要求を明確に理解できるようにする必要があります。翻訳の誤解を避けるため、海外メーカーと協業する際は、各欠陥を説明するために画像を使用することが望ましいです。.