فهرست مطالب

تغییر وضعیتشناسایی و پیشگیری از عیوب قالبگیری تزریقی در تولید

اجرای موفق قالبگیری تزریق پلاستیک نیازمند تخصص و دانش گسترده است. این فرآیند شامل عناصر متعددی از جمله طراحی قالب، تنظیمات ماشین، خود فرآیند قالبگیری و ویژگیهای ماده میشود. مدیریت نادرست این جنبهها میتواند منجر به انواع عیوب قالبگیری تزریقی شود.

شروع یک پروژه قالبگیری پلاستیک نیازمند ارتباط کامل با سازنده قالب شما است. شناسایی عیوب احتمالی قالبگیری تزریقی از قبل بسیار مهم است. سازندگان قالب ممکن است عیوب جزئی را نادیده بگیرند یا آنها را قابل قبول بدانند، که میتواند منجر به مشکلات در طول ساخت قالب شود.

درگیر شدن در طراحی برای قابلیت ساخت (DFM) و تحلیل جریان قالب میتواند به طور مؤثر این چالشها را برطرف کند و فرآیند قالبگیری روانتری را تضمین نماید.

انواع اصلی عیوب قالبگیری تزریقی

انواع اصلی عیوب قالبگیری تزریقی عبارتند از:

1. نشانههای فرورفتگی، 2. فلشها، 3. سرخی دروازه، 4. خط جوش، 5. حفرهها و حبابها، 6. رگههای نقرهای. 7. تزریق ناقص. 8. الیاف شناور. 9. پرش تزریق.

نشانههای فرورفتگی

نشانههای فرورفتگی فرورفتگیهای ناخواسته روی سطح قطعات قالبگیری تزریقی هستند. آنها به این دلیل رخ میدهند که در طول فرآیند قالبگیری تزریقی، سطح قبل از داخلی خنک و جامد میشود، و در بخشهای ضخیمتر، داخلی پس از سطح همچنان به خنک شدن و انقباض ادامه میدهد، که باعث کشش و کشیدگی رو به پایین روی سطح میشود.

آنها اغلب در مناطقی با بخشهای دیواره ضخیمتر، تغییرات بیش از حد سریع در ضخامت دیواره یا در محل تقاطع دندهها، برجستگیها و دیوارههای خارجی ظاهر میشوند.

مشکل اصلی ناشی از فرورفتگیها، اختلال زیباییشناختی است، اما گاهی اوقات میتوانند منجر به مشکلات عملکردی نیز شوند، به ویژه زمانی که دقت و صافی بالا مورد نیاز است.

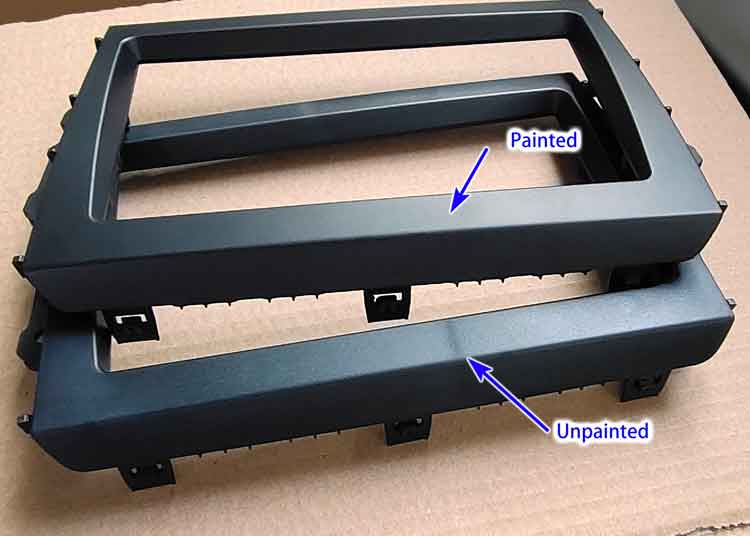

اگر سطح نیاز به رنگ براق بالا داشته باشد، فرورفتگیها بیشتر مشهود میشوند. در تصاویر زیر، محصولات تفاوت قابل توجهی در قابلیت مشاهده فرورفتگیها قبل و بعد از رنگآمیزی نشان میدهند.

این مسئله برای محصولات پلاستیکی با سطوح آینهای صیقلی و مواد با براقیت بالا نیز صدق میکند.

برای برخی محصولات با دیوارههای بیش از حد ضخیم، افزایش فشار و زمان پکینگ ممکن است مشکل فرورفتگی را حل نکند. در چنین مواردی، تنها راهحل انتخاب موادی با نرخ انقباض نسبتاً پایینتر است.

علت:

فرورفتگیها به این دلیل رخ میدهند که در فرآیند قالبگیری تزریقی، سطح ابتدا خنک و جامد میشود، در حالی که قسمت داخلی پس از آن به خنک شدن و انقباض ادامه میدهد. در مرحله پکینگ قالبگیری تزریقی، که نازل به تزریق پلاستیک مذاب به داخل حفره قالب برای جبران انقباض پلاستیک ادامه میدهد.

با این حال، این پلاستیک اضافی نمیتواند به طور کامل انقباض آن را جبران کند، که منجر به کشش رو به پایین روی سطح میشود.

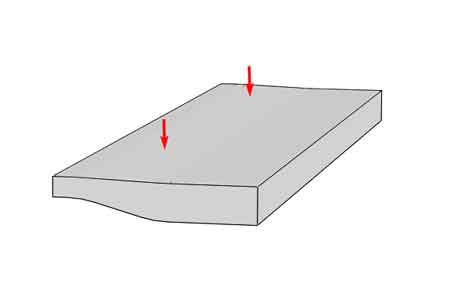

اگر قطعه پلاستیکی دارای ضخامت دیواره نازک و یکنواخت باشد، انقباض رو به پایین روی سطح آن یکنواخت است، بنابراین نشانههای قابل توجهی از فرورفتگی وجود نخواهد داشت. با این حال، اگر تغییرات ناهمواری در ضخامت دیواره وجود داشته باشد یا اگر ضخامت دیواره بیش از حد ضخیم باشد و باعث انقباض ناهموار و قابل توجه شود، نشانههای فرورفتگی موضعی روی سطح قابل مشاهده خواهد بود.

نکات طراحی برای جلوگیری از نشست

فرورفتگیها اغلب نتیجه طراحی نامناسب هستند. در اینجا 3 طراحی معمولی که باعث فرورفتگی میشوند آورده شده است:

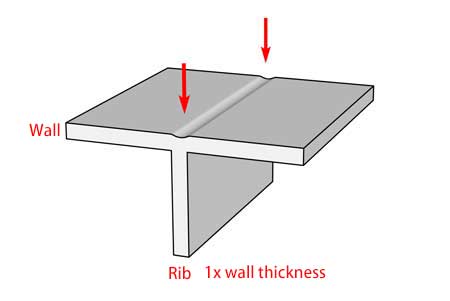

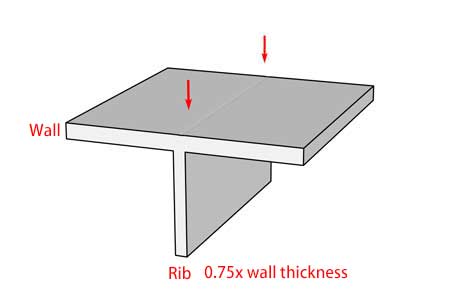

- دنده در مقایسه با دیوارههای بیرونی بسیار ضخیم است.

طراحی نامناسب: ضخامت دنده همانند دیواره یا حتی ضخیمتر است.

طراحی بهبودیافته: دنده را کوچکتر از 0.75 برابر یا ترجیحاً 0.6 برابر ضخامت دیواره بسازید، این امر نشانه فرورفتگی را کاهش میدهد.

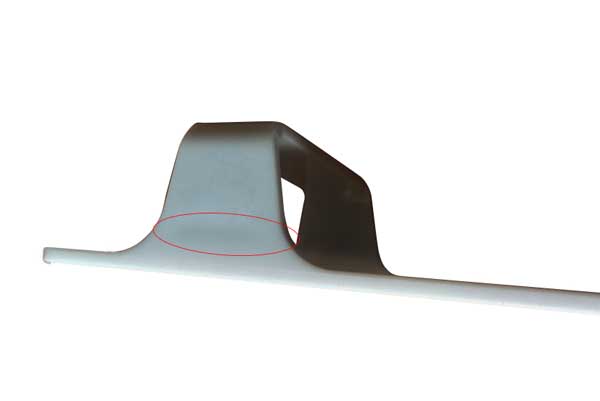

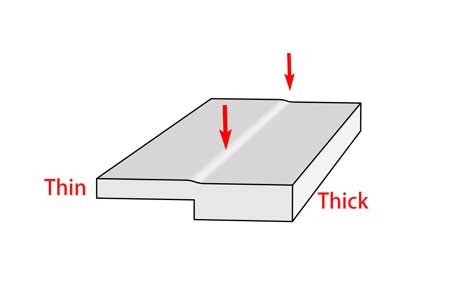

2. تغییر ضخامت دیواره بیش از حد سریع است

سعی کنید ناحیه ضخیم را توخالی کنید (تا دیوارههای نازکتری نیز داشته باشد)، یا اگر این امکانپذیر نیست، بین ناحیه ضخیم و سپس ناحیه، یک شیب اضافه کنید، تا فرورفتگی آنقدر تند و قابل توجه نباشد.

3. دیواره بیش از حد ضخیم است.

همیشه در طراحی قطعات پلاستیکی در صورت امکان سعی کنید از دیوارههای ضخیم اجتناب کنید.

راهحلها:

- بهینهسازی طراحی قطعه (لطفاً بالا را ببینید)؛;

- افزایش فشار و زمان پکینگ؛;

- دمای قالب و پلاستیک مذاب را کاهش دهید؛;

- درب را در بخش دیواره ضخیم قرار داده و اندازه درب را بزرگ کنید تا امکان جبران بهتر مواد در فرآیند خنکسازی و انجماد فراهم شود.;

- قبل از شروع ساخت قالب، تحلیل جریان قالب را انجام دهید.

- موادی را تغییر دهید که به انقباض حساسیت کمتری دارند.

فلش یا خط جدایش بیش از حد قابل مشاهده

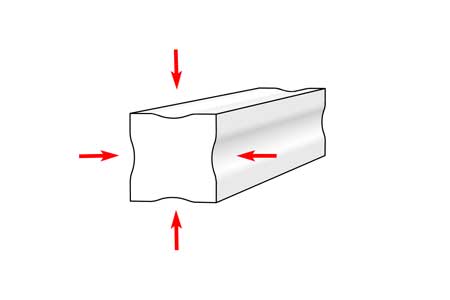

فلشها مواد اضافی نامنظم (معمولاً به شکل فیلم نازک) روی قطعات پلاستیکی هستند که از حفره قالب خارج میشوند. آنها معمولاً در امتداد خط جدایش یا هر جای دیگری که شکافی بین قطعات متحرک داخل قالب وجود دارد ظاهر میشوند.

فلشها ظاهر ناخوشایندی دارند و باعث کثیف شدن لبه میشوند.

علت: یک قالب تزریقی از یک قالب بالا و یک قالب پایین تشکیل شده است که وقتی به هم فشرده میشوند حفره بسته را تشکیل میدهند. با این حال ممکن است بین آنها شکاف جزئی به دلیل عدم دقت ماشینکاری یا به دلیل غلبه فشار داخلی بر نیروی بستن وجود داشته باشد. در عین حال، اجزای متحرکی مانند لغزندهها، پینهای خارجکننده در قالب وجود دارند که همگی شکافهای جزئی در اطراف خود دارند. شکاف کاملاً مجاز است و حتی برای خروج گاز مفید است. با این حال، وقتی شکاف بیشتر از حد مجاز ویسکوزیته ماده مذاب باشد، به داخل شکاف نشت میکند و فلشها را تشکیل میدهد. تأثیر فلش بیشتر جنبه زیباییشناختی دارد.

راهحلها:

- دقت ساخت قالب را افزایش دهید تا شکافهای کوچکتر و یکنواختتری در اجزای متحرک داشته باشید.;

- از دستگاه تزریق بزرگتر (با تنآژ بالاتر) استفاده کنید تا نیروی بست قویتری به دست آورید.;

- فشار و دمای پکینگ را کاهش دهید.;

- به مواد با ویسکوزیته بالاتر (جریانپذیری کمتر) تغییر دهید.

سرخ شدن گیت

گیت بلاش، یا گاهی اوقات به سادگی بلاش نامیده میشود، تغییر رنگ ابری و شبیه به جای زخم در نزدیکی ناحیه گیت است. ظاهری ناهمگون با سایر مناطق دارد. همانطور که از نامش پیداست، بسیاری از آنها ظاهری مات دارند، با این حال، برخی ممکن است با ناحیهای روشنتر (براقتر) مخلوط شوند و معمولاً به شکل دایرهای یا بادبزنی ظاهر میشوند، بسته به نوع گیت و جهت جریان رزین مذاب داخل حفره.

برخی ممکن است به اشتباه “گیت بلاش” را “گیت اسکار” یا “گیت مارک” بنامند اگر با اصطلاحات دقیق آشنا نباشند. با این حال، “گیت اسکار” در واقع به پلاستیک باقیماندهای اشاره دارد که در ناحیه گیت یک قطعه قالبگیری تزریقی به طور کامل تمیز یا حذف نشده است، که باعث میشود “گیت بلاش” اصطلاح دقیقتری برای استفاده باشد.

علل: سرخی دروازه عمدتاً ناشی از طراحیهای نادرست نوع، اندازه و مکان دروازه است. باید از تغییر شدید جهت جریان در نزدیکی دروازه اجتناب کنید، زیرا این امر تنش برشی بیش از حد در اطراف این ناحیه ایجاد میکند. با این حال طراحی دروازه معمولاً یک مصالحه بین تمام ملاحظات است، محدودیتهای دیگری نیز وجود دارد، اما طراحی قالب باید این را در طراحی قالب در نظر بگیرد.

دلایل دیگر عبارتند از سرعت پر کردن تزریق بیش از حد بالا، دمای قالب نامناسب و خواص رزین انتخاب شده.

ویسکوزیته بیش از حد بالای رزین (یا جریانپذیری ضعیفتر)، که همچنین منجر به تنش برشی بالاتر میشود.

راهحلها:

- کاهش سرعت پر کردن تزریق.

- دمای قالب و دمای/فشار نازل/سیلندر را تنظیم کنید.

- کمی گیت تزریق را عریضتر کنید.

- مواد را به ویسکوزیته پایینتر و استحکام برشی بالاتر تغییر دهید.

- نوع و محل درب را تغییر دهید. درب باید در ناحیه دیواره ضخیم به جای ناحیه دیواره نازک قرار گیرد. سعی کنید از تغییر شدید جهت جریان در داخل قالب اجتناب کنید.

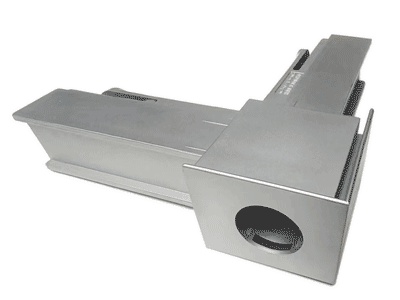

نمونههایی از طراحیهای دروازه برای جلوگیری از سرخی دروازه

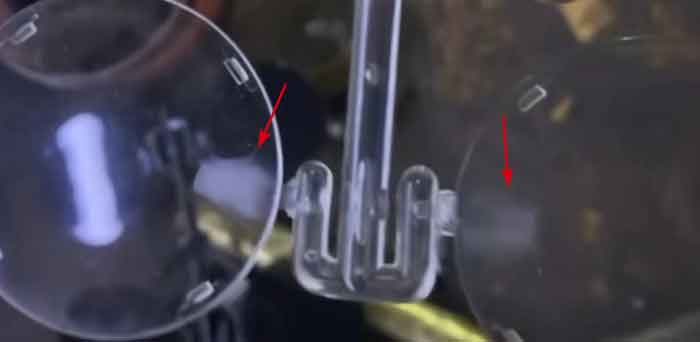

قطعات شفاف به ویژه به گیت بلاش حساس هستند و حتی مقدار بسیار کمی از گیت بلاش غیرقابل قبول است. در مثال اول، حضور واضحی از گیت بلاش وجود دارد و حتی پس از بهینهسازی پارامترهای قالبگیری تزریقی، به طور کامل حذف نشد.

در دو مثال زیر، مناطق نزدیک به گیتها صاف شدند که به طور مؤثری از گیت بلاش جلوگیری کرد.

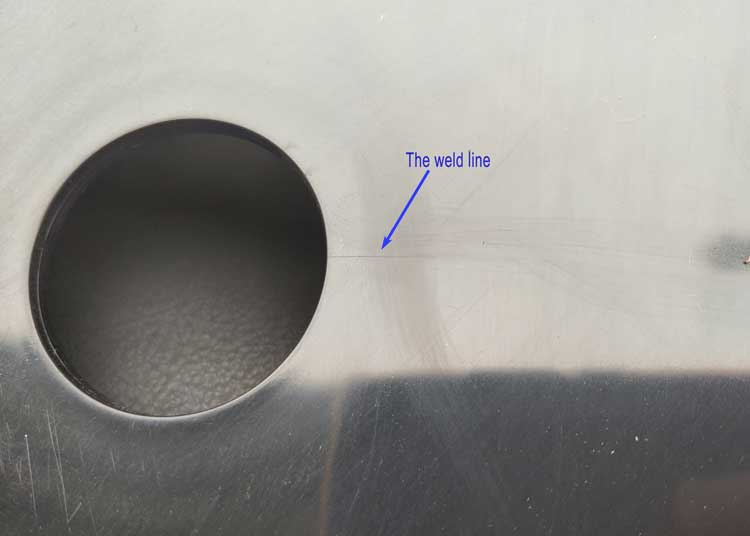

خط جوش

خطوط جوش، یا خطوط بافت، خطوط نازک مو مانند (گاهی همراه با تغییر رنگ) روی قطعات پلاستیکی هستند، معمولاً در یک طرف سوراخها (یا ویژگیهای مشابه). آنها میتوانند مستقیم یا منحنی باشند، اما در شکل کاملاً یکنواخت برای همان محصول در طول اجراهای تولید هستند.

برخی خطوط جوش کاملاً قابل مشاهده هستند.

برخی عیوب بسیار جزئی هستند و فقط در زوایای خاصی از بازتاب قابل مشاهده هستند.

گاهی اوقات خطوط جوش را میتوان با رنگآمیزی یا آبکاری پوشاند.

خطوط جوش در قطعات پلاستیکی بسیار رایج هستند و به سختی میتوان به طور کامل از آنها اجتناب کرد. اگر در حداقل سطح کنترل شوند، قابل قبول هستند. ما فقط باید تعیین کنیم که خطوط جوش تا چه سطحی برای یک قطعه پلاستیکی قابل قبول است.

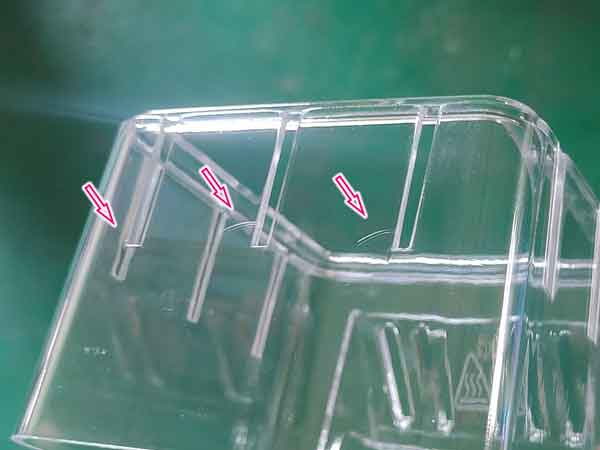

خطوط جوش روی قطعات شفاف

مسائل مربوط به خطوط جوش برای قطعات شفاف به ویژه مهم هستند زیرا این قطعات اغلب الزامات زیباییشناختی بالاتری دارند. قابلیت مشاهده خطوط بافت در قطعات شفاف تمایل به برجستهتر بودن دارد. به عنوان مثال، در تصویر زیر، خطوط بافت روی قطعه شفاف در برخی زوایای بازتابی بیشتر قابل مشاهده هستند اما از دیدگاههای دیگر، مانند ناحیهای که با فلش سمت چپ نشان داده شده است، کمتر قابل توجه هستند.

علاوه بر این، حذف کامل خطوط بافت روی قطعات شفاف با تنظیم پارامترهای قالبگیری تزریقی، مانند افزایش دمای قالب یا سرعت تزریق، چالشبرانگیز است. بنابراین، در مرحله طراحی، هنگام گنجاندن سوراخهای عبوری یا شکافها در چنین قطعاتی، آگاهی از این موضوع ضروری است.

علل: وقتی پلاستیک مذاب به داخل حفره قالب تزریق میشود، هنگام برخورد با مانعی مانند سوراخ (که یک پست داخل قالب است) مجبور میشود به دو جریان تقسیم شود، سپس جریانهای جدا شده در پاییندست آن یا در انتهای دیگر سوراخ به هم میرسند. در طول این فرآیند، پلاستیک مذاب تا حدی جامد میشود، که باعث میشود جریانها نتوانند به خوبی با هم ادغام شوند.

وقتی این انجماد جزئی بدتر میشود، تغییر رنگ رخ خواهد داد.

یک انیمیشن برای نشان دادن شکل خطوط جوش:

راهحلها:

- دمای قالب را افزایش دهید، از گرمکن قالب استفاده کنید (کمی افزایش هزینه خواهد داشت).

- دمای قالب و سیلندر را افزایش دهید.

- افزایش سرعت پر کردن.

- مواد پلاستیکی را تغییر دهید که به خطوط جوش حساسیت کمتری دارند.

- بهینهسازی طراحی قالب.

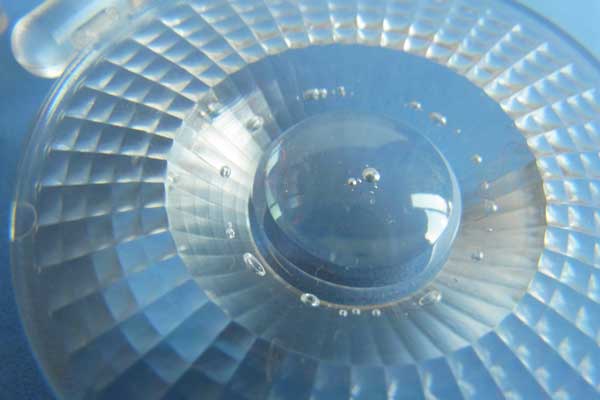

حفرههای خلأ و حبابهای هوا

حفرههای خلاء و حبابهای هوا از نظر ظاهری مشابه هستند و اغلب با یکدیگر اشتباه گرفته میشوند. هر دو حبابهایی در داخل قطعه قالبگیری تزریقی پلاستیکی هستند.

برای قطعات شفاف، حبابها یک مسئله زیباییشناختی یا عملکردی هستند، به عنوان مثال، برای لنزهای LED، حتی کوچکترین حبابها قابل قبول نیستند. در عین حال، حبابها گاهی میتوانند استحکام مکانیکی را تضعیف کنند، بنابراین ما نیز باید بررسی کنیم که آیا این تضعیف برای کاربرد خاص آنها مشکلی ایجاد میکند یا خیر.

با این حال، گاهی اوقات وقتی استحکام مورد نگرانی نیست، حفرهها و حبابها برای قطعات پلاستیکی مات مسئله بزرگی نیستند.

ما میتوانیم یک آزمایش حرارتی برای بررسی نوع حبابها انجام دهیم، از یک تفنگ هوای گرم برای گرم کردن و نرم کردن پلاستیک استفاده کنیم، اگر حبابها بزرگتر شدند، آنها حباب هوا هستند، اگر فروریختند (یا کوچکتر شدند)، آنها حفره خلاء هستند.

اگرچه آنها بسیار شبیه هستند، اما دلایل و اقدامات متقابل متفاوت هستند:

1. حفرههای خلاء

علل: مکانیسم تشکیل حفرههای خلاء بسیار شبیه به نشانههای فرورفتگی است. ماده بیرونی ابتدا خنک و سفت میشود، در حالی که ماده داخلی همچنان به خنک شدن و انقباض ادامه میدهد، در ابتدا با جریان ماده جدید از دروازه جبران میشود. پس از یخ زدن دروازه، دیگر هیچ جبران مادهای وجود نخواهد داشت و اگر ماده بیرونی بیش از حد سفت باشد که به سمت داخل کشیده شود، آنگاه حفرهها تشکیل میشوند.

راهحلها:

- طراحی قطعه را بهینه کنید، در صورت امکان دیوارهها را نازکتر کنید.

- افزایش فشار و زمان پکینگ؛;

- دمای قالب و پلاستیک مذاب را کاهش دهید؛;

- درب را عریضتر کنید. درب را در بخش دیواره ضخیم قرار دهید تا امکان جبران بهتر مواد فراهم شود.;

- موادی را تغییر دهید که به انقباض حساسیت کمتری دارند.

2. حبابهای هوا

علل: هنگامی که سرعت پرکردن تزریق بیش از حد بالا باشد، یا قطعه پلاستیکی دیوارههای بسیار نازکی داشته باشد، یا گاهی اوقات هنگامی که تهویه قالب کافی نباشد، باعث میشود هوا در داخل قطعه پلاستیکی به دام بیفتد و حبابهای هوا تشکیل شوند.

راهحلها:

- سرعت پر کردن را کاهش دهید تا از به دام افتادن هوا در قالب جلوگیری شود.;

- بهبود تهویه قالب.

- مواد را قبل از تزریق کاملاً خشک کنید.;

- مطمئن شوید که پیچ سیلندر به درستی کار میکند تا هوا با پلاستیک مذاب مخلوط نشود.;

- پلاستیک را در مخزن بیش از حد گرم نکنید یا مدت طولانی در آن نماند، زیرا این ممکن است باعث تجزیه رزین و تشکیل گاز شود.

رگه نقرهای / پخش

رگههای نقرهای یا پاششها، خوشههایی از خطوط نقرهای روی سطح قطعات پلاستیکی هستند، خطوط معمولاً به صورت جهت جریان مرتب شدهاند.

رگه نقرهای هم عملکرد مواد و هم ظاهر را تحت تأثیر قرار میدهد، بنابراین باید به آن توجه شود.

علل:

- رطوبت موجود در مواد میتواند در حین تزریق به بخار تبدیل شود و رگههای نقرهای یا پاشش روی سطح مواد ایجاد کند. برخی مواد به رطوبت حساسیت بیشتری دارند (مانند PC، ABS)، در حالی که برخی دیگر کمتر حساس هستند (مانند PP، PE).

- وجود هوا در مواد و تهویه ضعیف در قالب.

- سرعت تزریق بیش از حد سریع، که باعث تنش برشی بالا میشود و میتواند منجر به تغییر رنگ موضعی، مشابه تشکیل سرخی درب شود.

به عنوان مثال، روی این قطعه، میتوانید چند رگه نقرهای کمرنگ روی سطح آن ببینید. اینها ناشی از چند دنده افقی در پشت هستند که جهت و یکنواختی جریان پلاستیک را تغییر میدهند. اگر سرعت تزریق بالا باشد، میتواند منجر به تنش برشی موضعی بالاتر شود و در نتیجه باعث ایجاد رگههای نقرهای شود.

- دمای بیش از حد بالا در نازل و بشکه، که میتواند باعث تجزیه پلاستیک (تولید گاز) یا دگرگونی شود.

- دمای قالب بیش از حد پایین، که بر جریانپذیری پلاستیک تأثیر میگذارد.

راهحلها:

- مواد را طبق دستورالعملهای سازنده مواد خشک کنید.

- افزایش دمای قالب.

- خنکسازی کل قالب را بهبود بخشید تا از گرم شدن موضعی جلوگیری شود.

- بهبود تهویه قالب.

- دمای نازل و بشکه را به محدوده مناسب کاهش دهید.

- کاهش سرعت و فشار تزریق.

- اندازه نازل را افزایش دهید تا تنش برشی تزریق کاهش یابد.

تزریق کوتاه

تزریق ناقص، پر کردن ناکافی مواد مذاب به حفره قالب است. وقتی قطعه از قالب خارج میشود، برخی قطعات گم شده دارد، اغلب در انتهای دور دروازه تزریق.

علل:

- دیواره یا دنده در مقایسه با ابعاد کلی قطعه بیش از حد نازک و بلند است، که منجر به مقاومت جریان بالایی برای مواد مذاب میشود.;

- ماده بیش از حد ویسکوز یا متراکم است؛;

- تهویه ناکافی، که باعث به دام افتادن هوا در قالب میشود.;

- فشار تزریق بسیار پایین است؛;

- دمای قالب بیش از حد پایین است، که باعث شد مواد قبل از پر شدن جامد شوند.;

درب بیش از حد کوچک است یا در موقعیت مناسب قرار ندارد.

راهحلها:

- قطعه را دوباره طراحی کنید تا ضخامت دیواره افزایش یابد و ارتفاع یا دندهها کاهش یابد.;

- مواد با ویسکوزیته پایینتر را تغییر دهید.;

- بهبود تهویه قالب؛;

- فشار تزریق را افزایش دهید، اما اگر فشار بیش از حد بالا باشد عوارض جانبی دارد.;

- استفاده از گرمکن قالب.

الیاف شناور

هنگام تزریق پلاستیکهای تقویتشده با الیاف شیشه، یک مسئله مکرر وقوع “الیاف شناور” است که مناطق زبر و وصلهای روی سطح ایجاد میکند. این مناطق از تجمع الیاف شیشه روی سطح ناشی میشوند که عمدتاً باعث عیوب زیباییشناختی میشوند.

این مسئله در پلاستیکهای تیرهرنگ، به ویژه سیاه، بیشتر قابل توجه است زیرا الیاف شیشه روشنرنگ، تقریباً سفید هستند.

علل:

- مشکل از اینجا ناشی میشود که الیاف شیشه و رزین به صورت فیزیکی مخلوط شدهاند و قرار است به طور یکنواخت پخش شوند. با این حال، در حین ذوب، چگالیها و ویژگیهای جریان متفاوت الیاف شیشه و رزین میتواند منجر به جدایی شود، به طوری که الیاف در کنار هم جمع میشوند.

- این را میتوان به جمع شدن شاخهها و بقایا در جریان یک رودخانه تشبیه کرد.

- الیاف شناور سریعتر از مواد رزینی جامد میشوند و هنگامی که با سطح خنکتر قالب تماس پیدا میکنند، جامد شده و روی سطح قطعه ظاهر میشوند.

- این پدیده زمانی بارزتر است که مواد رزینی جریانپذیری ضعیفی داشته باشند، پیوند بین الیاف شیشه و رزین ضعیف باشد، دمای قالب پایین باشد و سرعت و فشار تزریق کم باشد.

راهحلها:

- جریانپذیری مواد نایلون را افزایش دهید: این به پلاستیک کمک میکند تا به سرعت حفره قالب را پر کند، پخش یکنواخت الیاف شیشه را تضمین کند و از تجمع جلوگیری کند.

- افزایش دمای قالب: دمای بالاتر جریانپذیری مواد را بهبود میبخشد و از تجمع الیاف به دلیل خنکشدن و انجماد روی سطح جلوگیری میکند.

- افزایش سرعت و فشار تزریق: این امر پر شدن سریع مواد را تضمین میکند و از تجمع الیاف جلوگیری میکند.

- افزودن یک سازگارکننده بین الیاف شیشه و مواد رزین: با این حال، این راهحل هزینهبرتر است زیرا به پشتیبانی بیشتری از تأمینکنندگان مواد نیاز دارد و ممکن است عملکرد پلاستیک را در سایر جنبهها تضعیف کند.

جتینگ

جتینگ یک الگوی مارمانند است. این یک عیب در محصولات قالبگیری تزریقی است، که با بافتهای نامنظم و مارمانند مشخص میشود، اغلب به صورت تغییرات رنگ قابل مشاهده است. آنها معمولاً در جایی رخ میدهند که ماده از دروازه به داخل حفره قالب جریان مییابد.

علل:

- عیب جتینگ عمدتاً در قالبهایی با دروازههای لبه.

- هنگامی که پلاستیک از مناطق باریک مانند راهگاه و گیتها عبور میکند، سپس ناگهان وارد فضاهای ضخیمتر و بزرگتر میشود، پلاستیک مذاب شبیه خمیردندان با سرعت بسیار بالا به داخل حفره قالب تزریق میشود و خم میشود تا شکلی مارمانند تشکیل دهد.

- این پلاستیک در تماس با سطح قالب به سرعت خنک میشود و به طور کامل با موادی که به دنبال آن وارد قالب میشوند ادغام نمیشود و خطوط قابل توجهی روی سطح محصول ایجاد میکند.

راهحلها:

- بهبود طراحی دروازه: از طراحی گیت در مناطق ضخیم و باز اجتناب کنید و از حرکت مواد از بخشهای نازکتر به ضخیمتر جلوگیری کنید.

- تنظیم سرعت تزریق بخشبندی شده: سرعت تزریق را هنگامی که پلاستیک وارد مناطق بازتر میشود کاهش دهید تا علائم جریان مارمانند کاهش یابد.

- افزایش دمای قالب و نازل: دمای بالاتر برای قالب و پلاستیک جریان و ادغام را بهبود میبخشد و علائم جریان مارمانند را کاهش میدهد.

- بزرگ کردن اندازه دروازه: یک گیت بزرگتر میتواند جریان پلاستیک مذاب را بهبود بخشد، بنابراین علائم جریان مارمانند را به حداقل میرساند.

- جلوگیری از ورود مواد سرد به قالب: به عنوان مثال، افزودن یک چاه سرباره سرد برای رهگیری مواد سرد، تضمین میکند که تنها پلاستیک مذاب یکنواخت وارد حفره قالب شود.

در خلاصه، این اقدامات میتوانند به طور مؤثر تشکیل علائم جریان مارپیچی در قالبگیری تزریقی را کاهش دهند و کیفیت محصول را افزایش دهند.

نتیجهگیری در مورد عیوب تزریق پلاستیک

اینها رایجترین عیوب قالبگیری تزریقی هستند که در کارهای قبلی خود با آنها برخورد کردهایم. اگر شما مشتری هستید، باید تأیید کنید که کدام نقصها قابل قبول نیستند و از قبل مورد رسیدگی قرار گیرند تا تولیدکننده قالبگیری تزریقی الزامات کیفیت شما را به وضوح درک کند. برای جلوگیری از سوءتفاهم ترجمه، وقتی با تولیدکنندگان خارج از کشور کار میکنید، بهتر است از تصاویر برای توضیح هر عیب استفاده کنید.