راهنمای جامع قالبگیری تزریقی ABS

درک ABS: یک پلاستیک همهکاره

ABS یا Acrylonitrile-Butadiene-Styrene، یک ماده پلاستیک آمورف همهکاره و پرکاربرد است که از کوپلیمریزاسیون سه جزء خام کلیدی حاصل میشود. این ماده قابل توجه دارای مجموعهای از خواص استثنایی است و آن را به انتخابی ترجیحی برای طیف متنوعی از کاربردها تبدیل میکند.

فهرست مطالب

تغییر وضعیتویژگیها در یک نگاه

پلاستیک ABS به دلیل غیرسمی و بیبو بودنش شناخته شده است که آن را برای کاربردهای مختلف ایمن میسازد. ظاهر بصری آن معمولاً به صورت دانهها یا پودرهای شفاف یا نیمهشفاف عاجی رنگ ظاهر میشود.

با چگالی در محدودهی 1.05 تا 1.18 گرم بر سانتیمتر مکعب، ABS دارای نرخ انقباض 0.4 تا 0.9 درصد و جذب رطوبت کمتر از 1 درصد است.

به طور قابل توجهی، پلاستیکهای ABS معمولی حتی در دمای پایین تا ۴۰- درجه سانتیگراد نیز چقرمگی خود را حفظ میکنند و میتوانند محدوده دمایی ۴۰- تا ۸۰ درجه سانتیگراد را تحمل کنند.

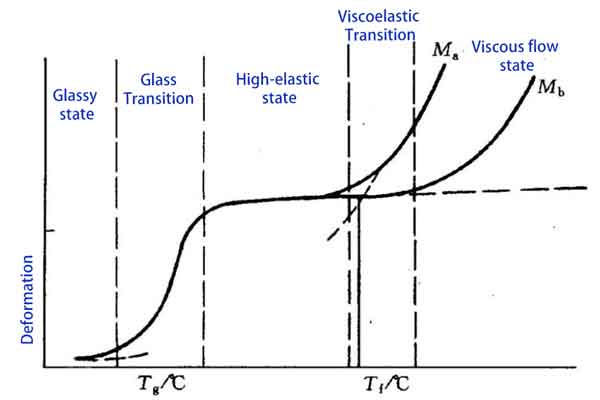

دمای ذوب ABS

دمای نرم شدن (دمای انتقال ویسکوالاستیک) ABS بین 85 تا 95 درجه سانتیگراد است و دمای ذوب آن (دمای جریان ویسکوز) بین 170 تا 180 درجه سانتیگراد میباشد. بنابراین، مقاومت دمایی بالای آن چندان خوب نیست.

در نتیجه، برخی از انواع مقاوم در برابر دمای بالای ABS توسعه یافتهاند که در ادامه به آنها خواهیم پرداخت.

روشهای پردازش متنوع

ABS برای روشهای پردازش مختلف مناسب است، از جمله قالبگیری تزریقی، اکستروژن، قالبگیری دمشی، و پردازش فوم. سطح آن قابلیت آبکاری و رنگآمیزی دارد و ماده قابل جوشکاری است که کاربرد آن را در کاربردهای متنوع گسترش میدهد.

مزایای قالبگیری تزریقی ABS

قالبگیری تزریقی ABS مجموعهای از مزایای قابل توجه ارائه میدهد:

-

- سیالیت عالی: ABS خواص جریان قابل توجهی از خود نشان میدهد که آن را به طور استثنایی برای فرآیندهای پیچیده تزریق پلاستیک مناسب میسازد.

- سهولت پردازش: سهولت پردازش آن، تولید را ساده میکند و امکان تولید کارآمد در کاربردهای مختلف را فراهم میآورد.

- مقاومت در برابر ضربه: ABS سطحی از مقاومت در برابر ضربه ارائه میدهد که دوام را در کاربردهایی که استحکام ضروری است، فراهم میکند.

- مقاومت در برابر خوردگی: ABS در برابر خوردگی اسید و باز مقاومت خوبی از خود نشان میدهد و آن را به انتخابی قابل اطمینان برای محیطهای شیمیایی متنوع تبدیل میکند.گزینههای رنگ متنوع: ABS به راحتی طیف گستردهای از رنگها را میپذیرد و انعطافپذیری در طراحی و زیباییشناسی ارائه میدهد.

- درخشندگی سطح بالا: محصولات ABS اغلب از درخشش سطحی بالایی برخوردار هستند که به محصولات نهایی جلوهای صیقلی و جذاب میبخشد.

معایب پلاستیک ABS

در حالی که پلاستیک ABS مزایای متعددی ارائه میدهد، درک معایب آن برای کاربرد مناسب حیاتی است. در اینجا مروری مختصر بر معایب اصلی پلاستیک ABS ارائه شده است:

-

-

مقاومت ضعیف در برابر آب و هوا: یک عیب قابل توجه پلاستیک ABS مقاومت کم آن در برابر آب و هوا است، به ویژه هنگامی که برای مدت طولانی در فضای باز استفاده میشود. تحت تابش UV به سرعت پیر میشود که منجر به زرد شدن، پودر شدن و افزایش شکنندگی میشود و استفاده آن در فضای باز را محدود میکند.

-

دمای تحریف حرارتی پایین: پلاستیک ABS دمای تحریف حرارتی پایینی دارد و در محیطهای با دمای بالا مستعد نرم شدن است. دمای نرم شدن و ذوب پایین ABS به این معنی است که برای کاربردهای نزدیک به منابع حرارتی یا قطعات ماشینآلات داغ ایدهآل نیست.

-

قابلیت اشتعال: یک عیب قابل توجه پلاستیک ABS استاندارد قابلیت اشتعال آن است. تمایل به سوختن دارد و دود سیاه زیادی تولید میکند که استفاده آن را در کاربردهایی که مقاومت بالای آتش ضروری است محدود میکند.

-

مسائل پایداری شیمیایی: مقاومت پلاستیک ABS در برابر برخی مواد شیمیایی مانند اسیدها، بازها و روغنها نسبتاً ضعیف است که منجر به خوردگی یا انحلال بالقوه میشود. این عامل باید هنگامی که ABS در محیطهای در معرض مواد شیمیایی خشن استفاده میشود در نظر گرفته شود.

-

شناسایی این معایب پلاستیک ABS برای انتخاب آن ضروری است، با در نظر گرفتن محیط کاربرد خاص، الزامات ایمنی و مقرون به صرفه بودن.

در برخی موارد، انتخاب ABS اصلاحشده یا جایگزینهایی مانند PC (پلیکربنات)، مخلوطهای PC/ABS یا PP (پلیپروپیلن) ممکن است مناسبتر باشد، زیرا هر ماده بر اساس نیازهای کاربرد، مزایا و معایب متفاوتی ارائه میدهد. انتخاب صحیح ماده کلید تضمین عملکرد و ایمنی محصول است.

کاربردهای متنوع تزریق پلاستیک ABS

ABS، به دلیل خواص منحصر به فرد و قابلیتهای پردازشی آن، کاربردهای گستردهای در صنایع مختلف پیدا میکند.

1. لوازم خانگی و تجهیزات اداری: ABS به طور برجسته در ساخت قطعات ساختاری برای طیف گستردهای از لوازم خانگی استفاده میشود. اینها شامل آبمیوهگیری، پلوپز، کتری و سشوار میشود که در آنها استحکام و جذابیت ظاهری ABS نقش محوری ایفا میکند. به طور مشابه، در تجهیزات اداری، ABS اغلب ماده انتخابی برای ساخت محفظههای ماشین تحریر، صفحهکلیدها و محفظههای روتر است که تعادل بین دوام و طراحی را تضمین میکند.

2. صنعت خودروسازی: بخش خودروسازی به طور گسترده برای کاربردهای متنوع به ABS متکی است. ABS معمولاً برای ساخت قطعات داخلی به کار میرود که به جذابیت ظاهری کلی و یکپارچگی ساختاری اجزای مختلف کمک میکند. علاوه بر این، در تولید قطعات جانبی موتور استفاده میشود که در آن مقاومت در برابر ضربه و قابلیت شکلپذیری آن داراییهای ارزشمندی هستند.

3. تولید اسباببازی: ABS یک ماده اصلی در صنعت اسباببازی است که به دلیل استحکام و همهکاره بودنش شناخته شده است. اسباببازیهای محبوب، از جمله بلوکهای ساختمانی نمادین لگو، از ABS برای توانایی آن در تحمل ضربه قابل توجه و حفظ شکلهای پیچیده استفاده میکنند.

مواد به عنوان جایگزین ABS: در حالی که ABS موقعیت برجستهای در دنیای تولید پلاستیک دارد، مواد دیگر مانند PP و PC/ABS نیز به عنوان جایگزینهای قابل قبول برای تولید قطعات پوسته عمل میکنند. در حالی که PP یک جایگزین مقرون به صرفه است، درخشش، سختی و چقرمگی پایینتر آن در مقایسه با ABS ممکن است کاربرد آن را در برخی زمینهها محدود کند.

درک مزایای منحصر به فرد و زمینههای این مواد برای تضمین عملکرد و کیفیت بهینه در فرآیندهای تولید مختلف حیاتی است.

انواع متنوع ABS

ABS، یک کوپلیمر از آکریلونیتریل، بوتادین و استایرن، خواص خود را از این مواد تشکیلدهنده به دست میآورد. آکریلونیتریل به استحکام، مقاومت شیمیایی و پایداری حرارتی کمک میکند، در حالی که بوتادین چقرمگی و مقاومت در برابر ضربه را افزایش میدهد. استایرن جلای بالا، رنگپذیری آسان و پردازش صاف را القا میکند.

تغییر نسبت مونومرها ABS با خواص فیزیکی متنوعی تولید میکند که نیازهای کاربرد خاص را برآورده میسازد. علاوه بر این، ترکیب افزودنیهایی مانند الیاف شیشه استحکام را تقویت میکند، در حالی که بازدارندههای شعله مقاومت در برابر آتش را افزایش میدهند. این تنظیمات سازگاری ABS را برجسته میسازند و امکان استفاده از آن را در صنایع مختلف برای اهداف تخصصی متنوع فراهم میکنند.

سطوح متنوع مقاومت در برابر ضربه در ABS

بر اساس سطح مقاومت در برابر ضربه، ABS را میتوان به سه دسته طبقهبندی کرد. هر دسته مزایا و کاربردهای خاص خود را دارد و همیشه اینطور نیست که مقاومت در برابر ضربه بالاتر بهتر باشد.

-

ABS با مقاومت ضربهای بالا:

- به دلیل محتوای لاستیک قابل توجه، به قیمت بالای آن معروف است.

- تولیدکنندگان برجسته ABS با ضربهپذیری بالا مانند A290X (ترنسئو)، AE8000 (فرماسا نینگبو) و 79SK (چیمی) ارائه میدهند که مقاومت در برابر ضربه آن بیش از 39KJ/m².

- به دلیل دوام استثنایی، شاخص ذوب پایین و مناسب بودن برای تولید ایمنی معروف است. کلاه ایمنی، جعبه ابزار، چمدان،, و سایر کاربردهای مقاوم.

-

ABS با مقاومت ضربهای متوسط:

- مقاومت در برابر ضربه آن در محدوده ۲۲ تا ۲۵ کیلوژول بر متر مربع است.

- نمونهها شامل 757 (چیمی تایوان)، 757K (چیمی ژنجیانگ یا ژانگژو) و 121H (الجی پلاستیک) با مقاومت ضربهای مشابه 22 کیلوژول بر متر مربع میشوند.

- بهطور مکرر در تولید لوازم خانگی و قطعات مختلف خودرو مورد استفاده قرار میگیرد.

- 15A1 (فرماسا) یک گزینه اضافی در این دسته را نشان میدهد.

-

ABS با مقاومت ضربهای پایین:

- مقاومت ضربهای 16 تا 18 کیلوژول بر متر مربع را نشان میدهد.

- گونههای قابل توجه مانند 707K (چیمی ژنجیانگ) براقی استثنایی دارند و برای کاربردهایی که کیفیت سطح اولویت دارد مناسب هستند.

- 15E1 (فرماسا) نوع قابل توجه دیگری در این طبقهبندی است.

درک ویژگیهای متمایز و مزایای خاص کاربرد هر نوع ABS به تولیدکنندگان امکان میدهد بر اساس نیازهای تولید خاص خود تصمیمات آگاهانه بگیرند.

ABS مقاوم در برابر شعله

ABS معمولی ممکن است مستعد احتراق باشد و در طول فرآیند سوختن شعلههای شدید، دود تیره و بوی تند منتشر کند. همچنین محصولات جانبی مضر، از جمله مونوکسید کربن و کلرید هیدروژنه تولید میکند.

تولیدکنندگان برجسته انواع بازدارنده شعله ABS را ارائه میدهند که این نگرانیها را کاهش میدهند:

- PA-766B، PA-765A (چیمی تایوان) و FR-500 (الجی یونگشینگ) نمونههای قابل توجهی از ABS مقاوم در برابر شعله هستند.

- به عنوان مثال،, PA-765A با شاخص ذوب 48، وزن مخصوص 1.17، استحکام کششی 39 مگاپاسکال، استحکام خمشی 56 مگاپاسکال و استحکام ضربهای 22 کیلوژول. دارای محدوده دمای تغییر شکل حرارتی 74 تا 84 درجه سانتیگراد است و به درجه مقاومت شعله V1 دست مییابد. در ضخامت 2.1 میلیمتر به V0 و در 2.5 میلیمتر به بالاترین درجه 5VA میرسد.

- ABS مقاوم در برابر شعله بهطور مناسب برای ساخت پوستههای مانیتور، پوستههای مودم، پریزهای برق، پوستههای پرینتر و کاربردهای مشابه، با اولویتدهی به ایمنی و دوام، مناسب است.

این انواع بازدارنده شعله ABS طوری طراحی شدهاند که به استانداردهای ایمنی سختگیرانه پایبند باشند و در عین حال تطبیقپذیری و قابلیت پردازشی که ABS به آن معروف است را حفظ کنند و آنها را برای کاربردهایی که مقاومت در برابر آتش بسیار مهم است ضروری میسازند.

ABS مقاوم در برابر حرارت

ABS استاندارد ممکن است در محیطهای با دمای بالا انعطافپذیری نداشته باشد و به راحتی در معرض منابع حرارتی مانند سشوار دچار تغییر شکل شود.

در مقابل، ABS مقاوم در برابر حرارت راهحلی با گریدهای مختلف ارائه میدهد که قادر به تحمل دماهای تا ۱۲۰ درجه سانتیگراد بدون تغییر شکل یا تخریب هستند. نمونههای قابل توجه شامل 777B، 777D، 777E از چیمی، HJ730 از سامسونگ و H2938 از کومهو میشوند. این گریدها به دلیل مقاومت استثنایی در برابر حرارت، استحکام مکانیکی و خواص عایق الکتریکی خود شناخته شدهاند.

در میان آنها، HJ730 میتواند برای ساخت ظروف مورد استفاده در مایکروویو به دلیل غیرسمی بودنش استفاده شود.

این گونههای مقاوم به حرارت ABS کاربردهای گستردهای در زمینههای لوازم الکترونیکی، لوازم خانگی و قطعات خودرو یافتهاند. توانایی آنها در تحمل دماهای بالا، دوام و قابلیت اطمینان محصول را در محیطهایی که مقاومت در برابر حرارت یک پیشنیاز است، تضمین میکند.

ABS شفاف

ABS شفاف، که به نام MABS یا پلاستیک متیل متاکریلات-آکریلونیتریل-بوتادین-استایرن نیز شناخته میشود، با مخلوط کردن ABS با PMMA طراحی شده است که منجر به مادهای شفاف و بادوام میشود.

برندهای برجستهای که ABS شفاف تولید میکنند شامل 920 (توری)، TR558، 557 (الجی پلاستیک) و PA-758 چیمی (چیمی تایوان) میشوند. این گونه تخصصی ABS برای کاربردهایی که شفافیت یک نیاز کلیدی است، ترجیح داده میشود.

ABS درجه غذایی

ABS درجه غذایی استانداردهای سختگیرانه گواهی FDA را برآورده میکند و ایمنی آن را برای تماس مستقیم با مواد غذایی تضمین میکند. این گونههای ABS عاری از مواد مضر هستند و آنها را برای کاربردهای مرتبط با مواد غذایی ایدهآل میسازند.

درجات قابل توجه شامل 757F، 737 (چیمی)، 2802HD، 2802-TR (باسف)، HP20، HP30 (سابیک)، 920 (توری) و SX-200 (آساهی) میشوند. ABS درجه غذایی برای کاربردهای مختلف آشپزی و فرآوری مواد غذایی ضروری است و بالاترین استانداردهای ایمنی و انطباق را تضمین میکند.

گریدهای دیگر پلاستیکهای ABS

علاوه بر گونههای ABS که قبلاً ذکر شد، چندین نوع تخصصی دیگر نیز برای در نظر گرفتن وجود دارد، مانند ABS تقویت شده با الیاف شیشه، ABS ضد استاتیک و ABS محافظ نور. انتخاب نوع ABS باید با نیازهای خاص شما و کاربردهای مورد نظر هماهنگ باشد.

اگر نیازهای خاصی در مورد مواد دارید یا برای انتخاب مناسبترین گونه ABS برای پروژه خود نیاز به راهنمایی دارید، لطفاً با ما تماس بگیرید. ما اینجا هستیم تا به شما در اتخاذ تصمیمات آگاهانه و اطمینان از انتخاب ماده مناسب برای کاربردهای منحصر به فردتان کمک کنیم.

بهترین روشها برای فرآیند تزریق پلاستیک ABS

جنبه قالب

-

کیفیت سطح قالب: یک عامل بسیار مهم اطمینان از کیفیت سطح قالب است. عدم وجود خراش، منافذ ریز، علائم اصطکاک یا زبری حیاتی است. صاف کردن سطح حفره و در صورت لزوم، استفاده از آبکاری کروم برای صیقل دادن، میتواند ظاهر محصول نهایی را به میزان زیادی بهبود بخشد.

-

زاویه جدایش: زوایای جدایش طراحی شده به طور منطقی برای جلوگیری از کرنش سطحی حیاتی هستند. زوایای جدایش ناکافی میتواند منجر به نقصهای ظاهری در قطعه قالبگیری شده شود.

-

طراحی گیت: نوع و مکان گیت به طور قابل توجهی بر کیفیت سطح تأثیر میگذارد. طراحی ناکافی گیت ممکن است پردازش پس از آن را پیچیده کند. قرارگیری دقیق گیت ضروری است.

فرآیند قالبگیری تزریقی

-

سرعت تزریق: در فرآیند قالبگیری تزریقی ABS، سرعت تزریق بیش از حد پایین میتواند منجر به چگالی ناکافی پلاستیک و درخشش ضعیف در قطعه تزریق شده شود. تنظیم سرعت تزریق به سطح مناسب میتواند کیفیت سطح را بهبود بخشد.

-

خنککاری: برای قطعات پلاستیکی با دیواره ضخیم، خنککاری ناکافی میتواند منجر به نقصهای سطحی و کاهش درخشش شود. داشتن ضخامت دیواره طراحی شده به درستی و بهبود سیستم خنککاری برای حفظ کیفیت محصول حیاتی است.

-

فشار و زمان نگهداری: فشار نگهداری ناکافی و زمان نگهداری کوتاه ممکن است منجر به چگالی و درخشش ضعیف شود. برای رفع این مسئله، افزایش هم فشار نگهداری و هم زمان نگهداری در طول فرآیند قالبگیری تزریقی مهم است.

توجه به این عوامل حیاتی در طراحی قالب و فرآیند تزریق پلاستیک، به تضمین تولید قطعات ABS با کیفیت بالا با پرداخت سطحی و خواص فیزیکی مطلوب کمک خواهد کرد.

درمان خشک کردن

-

اهمیت خشک کردن: در حالی که برخی کارخانهها ممکن است این مرحله را برای محصولات ABS با کیفیت پایین حذف کنند، درک این نکته حیاتی است که ABS قبل از قالبگیری تزریقی نیاز به خشک کردن مناسب دارد.

-

شرایط خشک کردن توصیه شده: دمای خشک کردن توصیه شده برای ABS در محدوده 80-90 درجه سانتیگراد است و توصیه میشود این دما را برای مدت حداقل 2-3 ساعت حفظ کنید. این فرآیند اطمینان میدهد که رطوبت ماده زیر 0.1% باقی میماند. غفلت از خشک کردن کافی ABS میتواند منجر به مشکلاتی مانند مه آب و رگههای نقرهای روی سطح محصول شود.

پارامترهای تزریق توصیهشده برای ABS

-

فشار تزریق: در قالبگیری تزریقی معمولی ABS، فشار تزریق عموماً در محدوده 50-100 مگاپاسکال قرار میگیرد. این محدوده فشار اغلب برای دستیابی به نتایج مطلوب مناسب است.

-

سرعت تزریق: سرعت تزریق بهینه اغلب در محدوده متوسط تا بالا قرار میگیرد. تنظیم سرعت تزریق در این محدوده میتواند به حفظ کیفیت و یکپارچگی قطعات ABS قالبگیری شده کمک کند.

-

دمای قالبگیری: با توجه به دمای ذوب ABS که 170 تا 180 درجه سانتیگراد است، دمای تزریق معمولاً برای ABS از 200 تا 230 درجه سانتیگراد متغیر است، با تفاوتهایی بین انواع ABS. احتیاط لازم است تا از گرمای بیش از حد که میتواند منجر به تجزیه پلاستیک شود، اجتناب شود. دمای قالب عموماً بین 50 تا 80 درجه سانتیگراد است، اما برای محصولات با درخشش بالا، دمای قالب بالاتر ضروری است.

پایبندی به این توصیهها برای عملیات خشککردن و پارامترهای تزریق، برای تولید قطعات ABS که استانداردهای کیفیت را برآورده میکنند و از عیوب سطحی رایج مرتبط با رطوبت و شرایط تزریق نادرست جلوگیری میکنند، حیاتی است.

نتیجهگیری

به طور خلاصه، تزریق پلاستیک ABS، با گونههای متنوع آن که نیازهای خاص کاربرد را برآورده میکنند، راهحلی همهکاره در صنایع مختلف ارائه میدهد.

توجه به کیفیت قالب، عملیات خشککردن مناسب و کنترل دقیق پارامترهای تزریق، برای دستیابی به کیفیت سطحی برتر و عملکرد کلی محصول حیاتی هستند.

با گونههای متنوع آن که نیازهای خاص کاربرد را برآورده میکنند، ABS همچنان انعطافپذیری و مقاومت خود را نشان میدهد و موقعیت خود را به عنوان سنگ بنایی در دنیای تولید پلاستیک تثبیت میکند.