فهرست مطالب

تغییر وضعیتدرک و اعمال تحملها برای فرآیندهای خمش ورق فلزی

تلرانسگذاری مناسب برای عملیات خمکاری ورقهای فلزی برای آمادهسازی طرحهای شما برای تولید اهمیت دارد. این پست بهطور خلاصه توضیح میدهد که تغییرات از کجا ناشی میشوند و تلرانسهای قابل حفظ برای عملیات معمول کارگاه چه میتوانند باشند.

منشأ تغییرات

فرآیند خم (فرمدهی) یک فرآیند بدون برداشت ماده است.

در فرآیندهای برداشت مواد (مانند ماشینکاری CNC)، هندسه ماشینکاری شده عمدتاً توسط دقت حرکات ابزارهای برشی کنترل میشود. سایر عوامل تأثیر بسیار کمتری بر دقت نهایی ابعاد دارند.

در حالی که در خمکاری ورقهای فلزی، اگرچه ابزارها و قالبها میتوانند با دقت بسیار ساخته شوند، اما کشیدگی ماده، برگشت فنری، و جهت دانهها و غیره همگی تأثیرگذار هستند. همه این عوامل باید برای تحملگذاری مناسب قطعات ورق فلزی در نظر گرفته شوند.

در واقعیت، ضخامت و سختی تمپر شده ورقهای فلزی از ورق به ورق، یا حتی در نواحی مختلف همان ورق متفاوت خواهد بود.

در همین حال، در فرآیند خمکاری ورق فلزی، لبه برشخورده یا لبه شکلدادهشده به عنوان مبنا برای موقعیتدهی قطعه کار استفاده میشوند، این مبناها نسبت به مبناهای ماشینکاری CNC دقت کمتری دارند.

در نتیجه، دانستن تلرانسهای مناسب بسیار مهم میشود. این امر به شما امکان میدهد قطعات ورق فلزی خود را به طور کارآمد و با هزینه کم تولید کنید. تلرانس اضافی به شدت کارهای بازرسی و دستهبندی را افزایش میدهد و در نتیجه قیمتها را افزایش و سرعت تولید را کاهش میدهد.

تغییرات ضخامت مواد

در زندگی واقعی، ضخامت ورق فلزی ممکن است کمی در محدوده تغییرات مجاز خود متفاوت باشد. به عنوان مثال:

- فولاد نورد سرد ۲ میلیمتری: ۱.۹۰ تا ۱.۹۷ میلیمتر

- فولاد نورد گرم 5 میلیمتری: 4.60-4.80 میلیمتر برای برند؛ 4.40-4.75 میلیمتر برای غیربرند (کیفیت پایینتر و ارزانتر)

تغییرات ضخامت تأثیر عمدهای بر دقت قطعات نهایی دارند.

دو نوع تغییرات برای خمش ورق فلزی

1. زاویهای

وقتی پانچ (قالب بالایی) آزاد میشود، قطعه کمی به عقب برمیگردد. میزان برگشت فنری همیشه ثابت نخواهد بود و تحت تأثیر سختی و ضخامت ماده قرار دارد.

اگر شعاع خم و سختی ماده به درستی انتخاب شود، زاویه خم معمولاً میتواند در محدوده ±۰.۵ درجه تا ±۱ درجه ساخته شود.

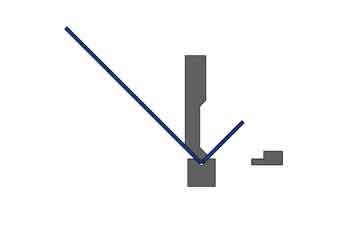

چگونگی تأثیر آن بر ابعاد خطی

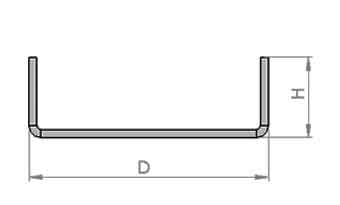

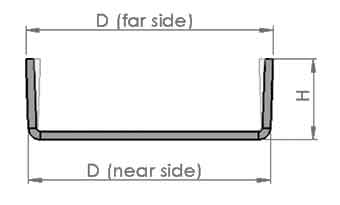

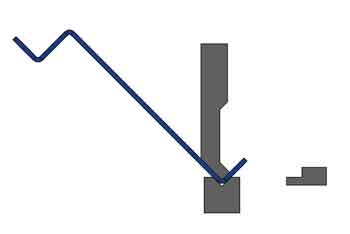

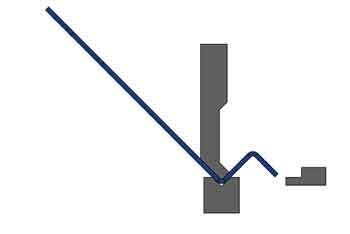

هنگام اندازهگیری ابعاد خطی، باید نزدیکترین طرف خمها را اندازهگیری کنیم، زیرا اندازهگیریها در طرف دورتر دقت و ثبات کمتری دارند (تصاویر زیر را ببینید).

2. خطی

در فرآیند خمکاری، ناحیه خمشده نازکتر کشیده میشود و طولانیتر میشود (کشیده میشود). مجدداً، میزان کشیدگی به دلیل ناهمواری ضخامت و سختی ماده ثابت نیست، که باعث ناهماهنگی ابعاد میشود.

ابعاد کنترلشده در مقابل ابعاد کنترلنشده

ابعاد خطی را میتوان به ابعاد کنترلشده و کنترلنشده طبقهبندی کرد.

ابعاد کنترلشده مستقیماً از خمکاری با قرار دادن ورق تخت در برابر گیج پشتی به دست میآیند، بنابراین تحت کنترل بهتری قرار دارند.

ابعاد کنترلنشده به طور غیرمستقیم از ۲ یا چند خم به دست میآیند، باید تلرانسهای بزرگتری به آنها داده شود.

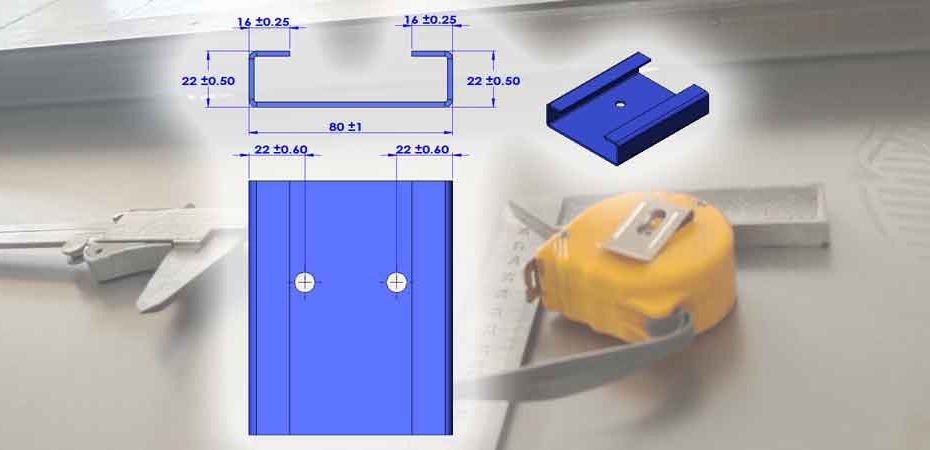

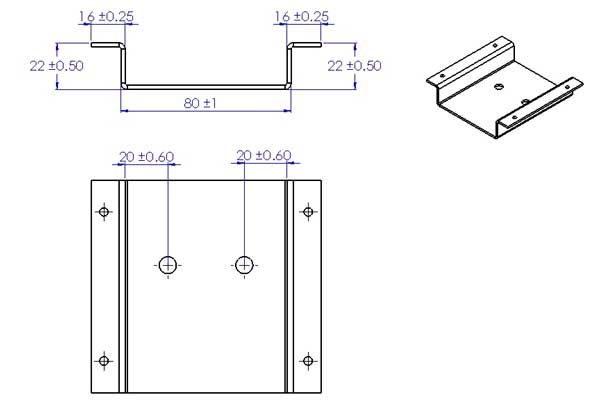

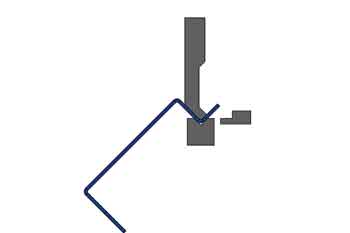

یک مثال

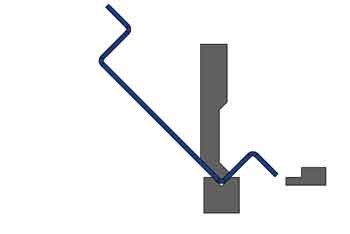

فرض کنید میخواهیم قطعهای مانند این را تولید کنیم و از ۲ مرحله عبور خواهد کرد

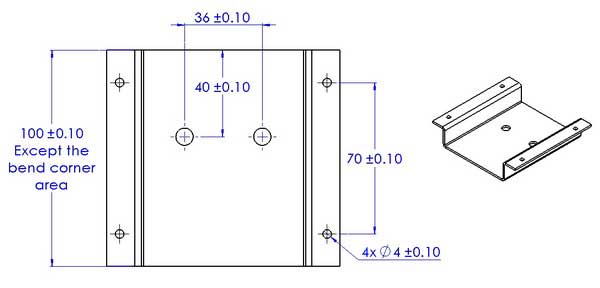

ابعاد کنترلشده را میتوان با تلرانس سختتری نسبت به ابعاد کنترلنشده نگه داشت، همانطور که در زیر نشان داده شده است:

تحملهای معمول برای خمش ورق فلزی

در عمل واقعی، تلرانسهای قابل نگهداری بسته به عوامل زیادی مانند ضخامت ماده، گستره کلی ابعاد، فولاد نورد سرد یا فولاد نورد گرم و غیره متفاوت خواهد بود. یک راه سریعتر و آسانتر این است که به چند مثال نگاه کنید تا ایدهای به دست آورید، سپس با مهندس DFM خود برای تعیین تلرانس مناسب هر کار خاص همکاری کنید.

شرایط در مثالهای زیر: ضخامت ماده کمتر از ۲ میلیمتر است، قطعات با برش لیزری و خمکاری پرس بریک ساخته شدهاند.

این مثالها “مناطق آسایش” تلرانسها را نشان میدهند، اما فقط برای تولید انبوه زمانی که ابزارها، مواد و فرآیندها بهینه شدهاند، معتبر هستند. برای تولید در مقیاس کوچک، ممکن است هنوز نیاز به شل کردن تلرانسها باشد.

ابعاد برش لیزری: ±0.10 تا ±0.20 میلیمتر (دقیقتر)

ابعاد برش لیزری شامل قطر سوراخ، فاصله سوراخ تا سوراخ، فاصله سوراخ تا لبه، طول و عرض قطعه خام و غیره میشود. برای دهانههای بزرگ (مثل ۲ متر)، تحمل ممکن است تا ±۱ میلیمتر افزایش یابد.

ابعاد خمشده: ±0.25 تا ±2 میلیمتر (کمدقتتر)

ابعاد خم شده شامل سوراخ تا خم، خم تا لبه، و خم تا خم میشود.

تلرانسها بسته به ترتیب خمکاری متفاوت خواهند بود. خمهای اول دقیقتر خواهند بود، زیرا از لبه برشخورده به عنوان مبنا استفاده میکنند، خمهای بعدی که از لبه خمشده به عنوان مبنا استفاده میکنند دقت کمتری خواهند داشت. آخرین بعد کنترلنشده کمدقتترین خواهد بود.

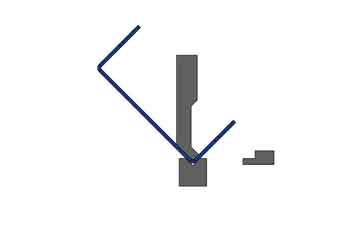

استفاده از لبه برشخورده به عنوان صفحه مبنا

استفاده از لبه خمشده به عنوان صفحه مبنا

نکته: متوجه خواهید شد که حفظ فاصلههای سوراخ (یا سایر ویژگیها) تا خم یا سوراخ تا سوراخ (پس از خمکاری) در تحملهای دقیق دشوار است. هنگامی که تحملهای دقیق برای این موارد اجتنابناپذیر است، این سوراخها (یا سایر ویژگیهای مشابه) باید پس از خمکاری با ماشینکاری CNC پردازش شوند.

اولویتدهی به تلرانسها

اگر ترتیب خمکاری متفاوتی را در نظر بگیریم، میتوانیم تلرانسهای متفاوتی روی هر بعد داشته باشیم. به همین دلیل است که مهم است که مشخص کنید کدام ابعاد کلیدی هستند، یا به سازنده خود توضیح دهید که قطعات چگونه در مونتاژ عملکرد دارند.

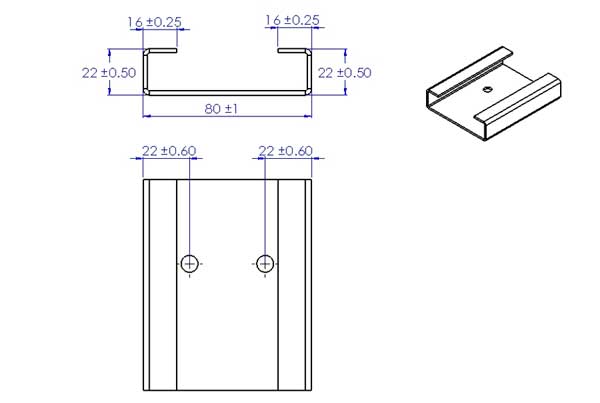

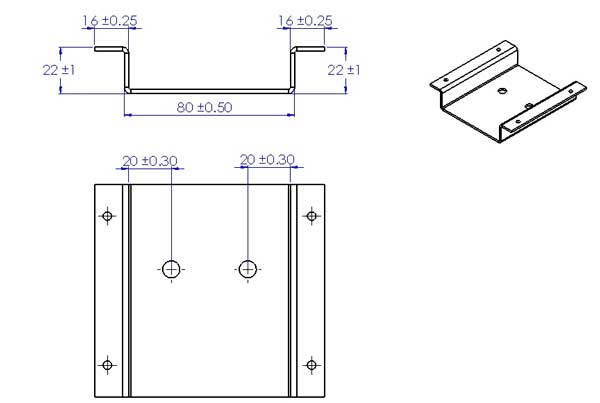

ترتیب خم 1

با این ترتیب خمکاری، عرض پایین ۸۰±۱ میلیمتر است، در حالی که ارتفاع ۲۲ ±۰.۵۰ میلیمتر است.

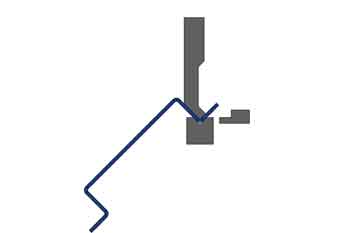

ترتیب خم 2

این یک ترتیب خمکاری غیرعادی است، برای جلوگیری از تداخل قطعه کار با ماشین، ابزارهای ویژه مورد نیاز است.

با این ترتیب خمکاری، عرض پایین را میتوان در محدوده ۸۰±۰.۵ میلیمتر نگه داشت، اما ارتفاع فقط میتواند در محدوده ۲۲ ±۱ میلیمتر ساخته شود.

نتیجهگیری

این پست برای کمک به شما در درک تحملهای قابل قبول برای قطعات ورق فلزی است. با این حال، حتی برای یک طراح با تجربه نیز ممکن است تصمیمگیری در مورد تحملها برای هر یک از ابعاد دشوار و زمانبر باشد. یک رویکرد سادهتر این است که به سازنده یا مهندس DFM توضیح دهید که قطعه چگونه در مونتاژ قرار میگیرد و عملکرد دارد و چگونه با اجزای جفتشونده تعامل میکند. آنها تجربه دارند یا ممکن است بر اساس اطلاعات شما برخی ابزارهای بازرسی بسازند و مناسبترین تحملها را برای ابعاد کلیدی تعیین کنند.

راهحلهای تولید بویان تجربه غنی در ساخت ورق فلزی دارد. اگر سؤالی دارید، لطفاً پیامی در زیر بگذارید، یا نقشههای خود را برای مشاوره ارسال کنید.