Inhaltsübersicht

Umschalten aufWas sind Auswerferstiftmarkierungen?

Auswerferstiftspuren sind einzigartige Spuren, die während des Spritzgießverfahrens auf der Oberfläche eines Produkts hinterlassen werden. Diese Spuren entstehen durch Auswerferstifte oder abgewinkelte Heber in der Form, die zum Auswerfen des fertigen Produkts aus der Form verwendet werden. Diese Spuren können sich als Unebenheiten auf der Oberfläche zeigen oder Unterschiede in Farbe und Glanz im Vergleich zu den umliegenden Bereichen aufweisen. Es gibt vor allem einige Arten von Auswerferstiftspuren:

- Flache Eindrückung Auswerferstifte: Diese Markierungen erscheinen als Vertiefungen in der Form des Auswerferstiftes, typischerweise auf der Oberfläche des Kunststoffteils, das den Auswerferstift berührt. Sie werden hauptsächlich durch Positionsabweichungen des Auswerferstiftes während des Spritzgießens verursacht.

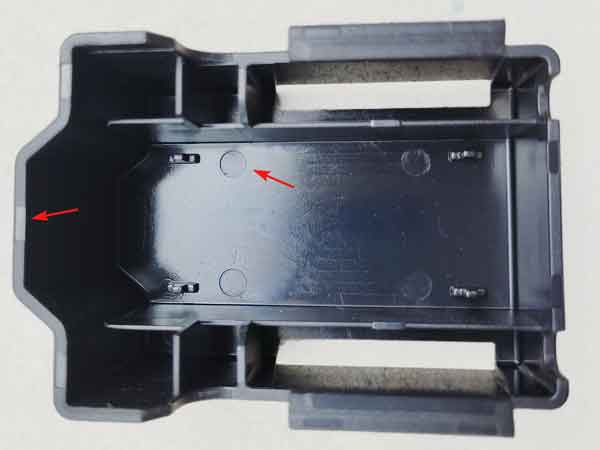

Die Abbildung zeigt, dass in diesem Teil vier runde Auswerferstifte und neun flache Auswerferstifte verwendet werden, die jeweils einen leichten Abdruck hinterlassen.

Diese Auswurfstiftspuren sind jedoch völlig harmlos, da sie sich auf Oberflächen befinden, die nach dem Zusammenbau verdeckt werden. Folglich sind auf den Oberflächen, die nach dem Zusammenbau des Produkts freiliegen, keine Spuren sichtbar.

- Aufhellung von Auswerferstiftabdrücken: In diesen Fällen wird die Farbe im Bereich des Auswerferstifts heller und bildet weiße Flecken oder Lichthöfe. Diese Flecken können sowohl auf der Oberfläche, die den Auswerferstift berührt, als auch auf der gegenüberliegenden Seite auftreten. Sie werden hauptsächlich durch die ausgeübte Spannung oder durch einen Temperaturunterschied zu den umgebenden Bereichen verursacht.

Gebleichtes Zeichen

Die Abbildung zeigt ein sehr typisches Beispiel für weiß werdende Auswerferstiftspuren, die wahrscheinlich durch eine unpraktische Anordnung der Auswerferstifte verursacht wurden.

Leichte Verfärbung

Das Bild zeigt Verfärbungen von Auswerferstiftspuren, wobei vier kreisförmige Spuren sichtbar sind. Diese Markierungen sind glänzender als ihre Umgebung. Obwohl solche Auswerferstiftspuren manchmal akzeptabel sind, stellen sie nicht das ideale Ergebnis dar.

Auswerferstiftspuren beeinträchtigen nicht nur das Aussehen des Produkts, sondern können auch zu einer erhöhten inneren Spannung in den betroffenen Bereichen führen, wodurch sich das Risiko von Rissen erhöht. Solche Risse können während des Gebrauchs auftreten und die Lebensdauer des Produkts verkürzen. Daher ist die Kontrolle und Optimierung der Bildung von Auswerfermarken entscheidend für die Gewährleistung der Produktqualität.

Ursachen von Auswerferstiftabdrücken

Auswerferstiftspuren können ein lästiges Problem sein. Wenn sie auftreten, kann eine Anpassung der Spritzgießparameter dazu beitragen, sie zu mildern oder zu beseitigen, aber dies kann die Abmessungen des Produkts beeinträchtigen. Dies wird besonders schwierig, wenn das Produkt besondere Anforderungen an die Maßgenauigkeit hat.

Die Ursachen für Auswerferstiftspuren lassen sich in zwei Hauptkategorien unterteilen: solche, die während des Produktauswurfs entstehen, und solche, die vor dem Auswerfen des Produkts vorhanden sind.

Auswurfstiftspuren, die beim Auswerfen des Produkts entstehen:

- Unsachgemäße Platzierung des Auswerferstifts: Befindet sich der Auswerferstift an einer Schwachstelle des Produkts, kann er beim Auswerfen eine Verformung verursachen. Auch wenn sich viele Auswerferstifte in der Form befinden, die synchron arbeiten und sich die Auswerferkraft teilen, können sich Kunststoffteile beim Auswerfen elastisch verformen, was dünne und leicht verformbare Bereiche besonders anfällig macht.

- Auswerfen vor der vollständigen Abkühlung: Insbesondere in dickeren Bereichen des Produkts kann das Auswerfen, bevor das Material vollständig abgekühlt und erstarrt ist, zu Verformungen führen.

Auswurfstiftspuren vor dem Auswurf des Produkts vorhanden:

- Auswerferstift nicht bündig mit Werkzeugoberfläche: Auswerferstifte, die nicht sauber verarbeitet sind, können beim Schließen der Form nicht bündig mit der Formoberfläche abschließen, was zu Abdrücken führt.

- Übermäßiger Einspritz- und Nachdruck: Ein zu hoher Druck kann dazu führen, dass sich die Auswerferstifte nach unten bewegen oder verformen. Außerdem kann ein zu hoher Einspritzdruck die Adhäsion zwischen dem Produkt und der Form erhöhen, was zu einer höheren Ausstoßkraft führt.

- Auswerferstift zu nah am Tor: Ein Auswerferstift in der Nähe des Anschnitts kann einen übermäßigen Einspritzdruck in diesem Bereich verursachen. Eine Anpassung der Anschnittgröße kann helfen, diesen Druck zu reduzieren.

- Ungekühlter Auswerferstift: Da dem Auswerferstift das Kühlwasser fehlt und bei geringer Fertigungspräzision ein großer Montagespalt entsteht, kann dies die Kühlwirkung weiter verringern. Der Temperaturunterschied zwischen den Auswerferstiften und dem umgebenden Bereich des Formkerns kann zu Abdrücken führen.

Um Auswerferstifte zu vermeiden, ist eine Kombination aus Werkzeugkonstruktion, Anpassung der Spritzgießparameter und Wartung der Ausrüstung entscheidend. Ein vernünftiges Design und eine präzise Prozesssteuerung sind Schlüsselfaktoren.

Wichtige Lösungen für Probleme mit Auswerferstiftmarkierungen

Die Beseitigung von Auswerferstiftspuren erfordert eine sorgfältige Werkzeugkonstruktion, eine präzise Fertigung und eine sorgfältige Einstellung der Spritzgießmaschine. Hier sind einige spezifische Lösungen:

Formgestaltung:

- Rationale Auswerferstiftanordnung: Die Auswerferstifte sollten in Bereichen platziert werden, die größeren Kräften standhalten können, insbesondere in tieferen Teilen der Form oder dort, wo ein erheblicher Auswerferwiderstand besteht. Berücksichtigen Sie auch die Details des Produkts und die interne Wasserführung in der Form.

Ein wichtiger Grundsatz bei der Gestaltung der Anordnung von Auswerferstiften ist es, so viele wie möglich zu platzieren, insbesondere in Bereichen mit Rippen. Dadurch wird sichergestellt, dass die gesamte Produktoberfläche gleichmäßig ausgestoßen wird, so dass kein einzelner Auswerferstift auf einen übermäßigen Widerstand der Oberfläche des Teils stößt.

- Optimiert Tor-Design: Vermeiden Sie zu kleine Anschnitte und zu lange Angusskanäle, um den Strömungsdruckverlust zu verringern. Achten Sie auch auf den Abstand zwischen den Auswerferstiften und den Anschnitten, um übermäßigen Druck auf die Stifte zu vermeiden.

- Anwendung der Mold Flow Analysis: Verwenden Sie die Fließanalyse, um den Einspritzdruck vorherzusagen und die Anschnittkonstruktion zu optimieren. Die Platzierung der Auswerferstifte hängt jedoch mehr von der Erfahrung des Konstrukteurs ab.

Produktdesign:

- Kontrolle der Rippen und Bosse: Kontrollieren Sie die Höhe und Anzahl der Rippen und Vorsprünge, um die Auswurfschwierigkeiten zu verringern.

- Erhöhung der Entwurfswinkel: Größere Entlastungswinkel helfen, die Auswurfkraft zu verringern.

Formenbau:

- Präzision der Auswerferstiftlöcher und zugehörige Abmessungen: Der Abstand zwischen den Löchern der Auswerferstifte und den Stiften sollte im Allgemeinen bei etwa 0,03 mm liegen, wobei hohe Anforderungen an die Geradheit gestellt werden.

Der Spalt zwischen den Auswerferstiftlöchern und den Stiften sollte minimal sein. Dies gewährleistet eine bessere Wärmeleitung zwischen den Auswerferstiften und dem umgebenden Formkern. Außerdem wird dadurch das Ausmaß der elastischen Verformung der Auswerferstifte unter Druck verringert.

Spritzgießparameter-Einstellung:

- Einstellen von Form- und Materialtemperaturen: Eine Erhöhung der Werkzeug- und Materialtemperaturen kann die Fließfähigkeit des Kunststoffs verbessern und damit den Einspritzdruck verringern.

- Optimierte Abkühlzeit: Stellen Sie die Kühlzeit entsprechend ein, um die Auswurfkraft zu verringern und gleichzeitig sicherzustellen, dass die Schrumpfung des Produkts innerhalb akzeptabler Grenzen liegt.

Zusammenfassend lässt sich sagen, dass die Beseitigung von Auswerferstiftspuren durch Optimierung der Spritzgießparameter ein komplexes Thema ist, das mehrere Aspekte umfasst. Sie erfordert kontinuierliche Anpassungen und Optimierungen während des Betriebs und führt nicht immer zu zufriedenstellenden Ergebnissen. Daher ist es von entscheidender Bedeutung, mögliche Ursachen für Auswerfermarken bereits in der Konstruktionsphase zu bewerten und zu beseitigen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die effektive Bewältigung von Auswerferstiftmarkierungen beim Spritzgießen eine vielschichtige Herausforderung ist, bei der die Werkzeugkonstruktion, das Produktdesign, die Werkzeugherstellung und die genauen Spritzgießparameter berücksichtigt werden müssen. Die Analyse des Werkzeugflusses und eine sorgfältige Planung können zwar eine Orientierungshilfe bieten, doch sind häufig Anpassungen in der Praxis und eine kontinuierliche Optimierung erforderlich. Letztendlich liegt der Schlüssel zur Vermeidung von Auswerfermarken in einem ganzheitlichen Ansatz, der eine sorgfältige Konstruktion, eine präzise Fertigung und eine akribische Prozesskontrolle umfasst.