Inhaltsübersicht

Umschalten aufErkennen und Vermeiden von Spritzgussfehlern in der Fertigung

Die erfolgreiche Durchführung des Kunststoffspritzgießens erfordert umfangreiches Fachwissen und Kenntnisse. Der Prozess umfasst zahlreiche Elemente, darunter die Konstruktion der Form, die Maschineneinstellungen, das Gießverfahren selbst und die Eigenschaften des Materials. Ein unsachgemäßer Umgang mit diesen Aspekten kann zu verschiedenen Spritzgießfehlern führen.

Der Beginn eines Kunststoffspritzgussprojekts erfordert eine gründliche Kommunikation mit Ihrem Formenbauer. Es ist von entscheidender Bedeutung, potenzielle Spritzgießfehler im Voraus zu erkennen. Formenbauer könnten kleinere Mängel übersehen oder als akzeptabel ansehen, was zu Problemen bei der Formenherstellung führen kann.

Der Einsatz von Design for Manufacturability (DFM) und Mold Flow Analysis kann diese Herausforderungen wirksam angehen und einen reibungsloseren Formprozess gewährleisten.

Die wichtigsten Arten von Fehlern beim Spritzgießen

Die Hauptarten von Spritzgießfehlern sind:

1. Einfallstellen, 2. Blitze, 3. Gate blush, 4. Schweißnaht, 5. Voids und Blasen, 6. Silver Streak. 7. Kurzschüsse. 8. Schwebende Fasern. 9. Düsen.

Einfallstellen

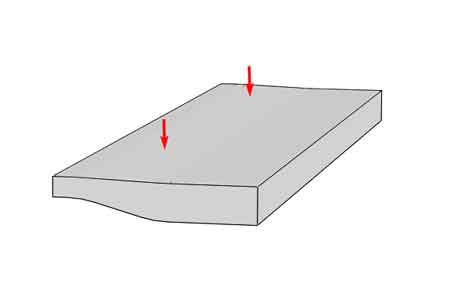

Einfallstellen sind unerwünschte Vertiefungen auf der Oberfläche von spritzgegossenen Teilen. Sie entstehen, weil während des Spritzgießprozesses die Oberfläche vor dem Inneren abkühlt und erstarrt und bei dickeren Abschnitten das Innere nach der Oberfläche weiter abkühlt und sich zusammenzieht, was zu einem Ziehen und Dehnen der Oberfläche nach unten führt.

Sie treten häufig in Bereichen mit dickeren Wandabschnitten, übermäßig schnellen Wanddickenübergängen oder an den Schnittpunkten von Rippen, Vorsprüngen und Außenwänden auf.

Das Hauptproblem, das durch Einfallstellen verursacht wird, ist die ästhetische Beeinträchtigung, aber manchmal können sie auch zu funktionellen Problemen führen, insbesondere wenn hohe Präzision und Ebenheit erforderlich sind.

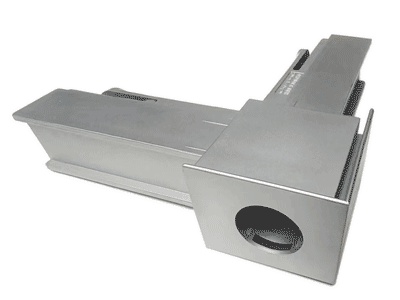

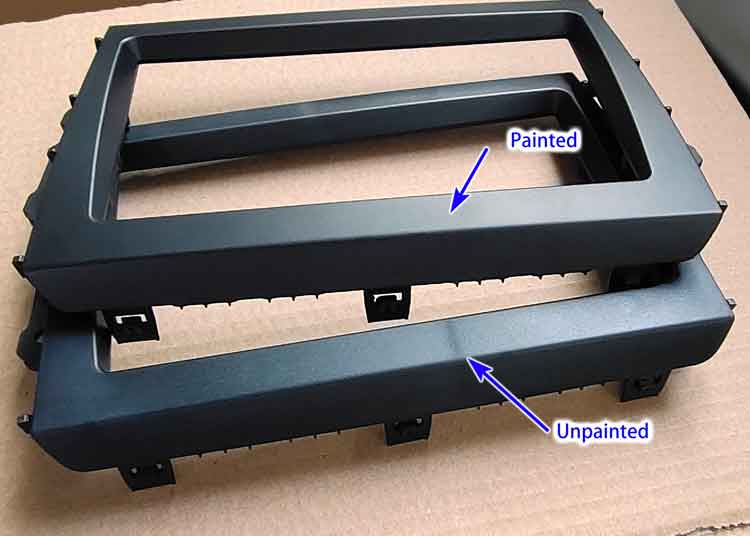

Wenn die Oberfläche hochglänzend lackiert werden muss, werden die Einfallstellen noch deutlicher. Die nachstehenden Abbildungen zeigen einen deutlichen Unterschied in der Sichtbarkeit von Einfallstellen vor und nach dem Anstrich.

Dies gilt auch für Kunststoffprodukte mit hochglanzpolierten Oberflächen und hochglänzenden Materialien.

Bei einigen Produkten mit übermäßig dicken Wänden kann eine Erhöhung des Verpackungsdrucks und der Verpackungszeit das Problem der Einfallstellen nicht lösen. In solchen Fällen besteht die einzige Lösung darin, Materialien mit relativ geringer Schrumpfung zu wählen.

Ursache:

Einfallstellen entstehen, weil beim Spritzgießen zuerst die Oberfläche abkühlt und erstarrt, während das Innere weiter abkühlt und sich danach zusammenzieht. Während der Verpackungsphase des Spritzgießens, in der die Düse weiterhin geschmolzenen Kunststoff in den Formhohlraum fördert, um die Kunststoffschwindung auszugleichen.

Dieser zusätzliche Kunststoff kann jedoch die Schrumpfung nicht vollständig kompensieren, so dass es zu einem Zug nach unten auf die Oberfläche kommt.

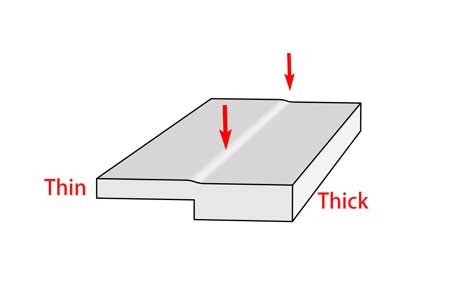

Wenn das Kunststoffteil eine dünne und gleichmäßige Wandstärke hat, ist die Schrumpfung auf der Oberfläche gleichmäßig, so dass keine Einfallspuren zu sehen sind. Gibt es jedoch ungleichmäßige Übergänge in der Wanddicke oder ist die Wanddicke zu dick, was zu einer ungleichmäßigen und erheblichen Schrumpfung führt, werden auf der Oberfläche örtliche Einfallspuren sichtbar.

Design-Tipps zur Vermeidung von Sinkspuren

Spülenabdrücke sind oft die Folge eines unsachgemäßen Designs. Hier sind 3 typische Designs, die Einfallstellen verursachen können:

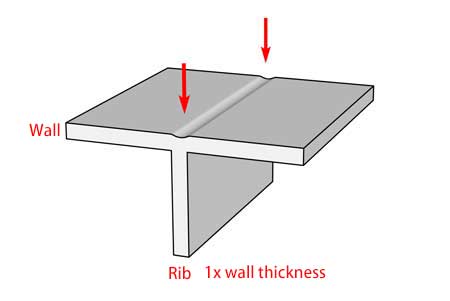

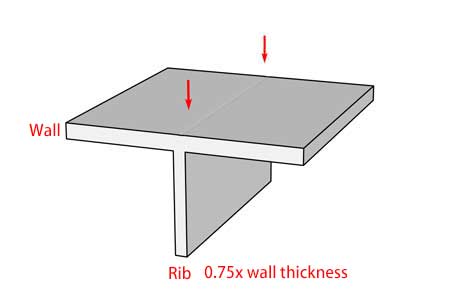

- Die Rippe ist im Vergleich zu den Außenwänden zu dick.

Ungeeignete Konstruktion: Die Rippe hat die gleiche Dicke wie die Wand oder ist sogar noch dicker.

Verbessertes Design: Machen Sie die Rippe kleiner als das 0,75-fache oder besser das 0,6-fache der Wanddicke, dies wird die Einfallstelle verringern.

2. Der Übergang der Wanddicke ändert sich zu schnell

Versuchen Sie, den dicken Bereich zu entkernen (so dass er auch dünnere Wände hat), oder wenn das nicht möglich ist, fügen Sie ein Gefälle zwischen dem dicken und dem unteren Bereich ein, damit das Waschbecken nicht so steil und auffällig ist.

3. Die Wand ist zu dick.

Versuchen Sie nach Möglichkeit immer, dicke Wände bei der Konstruktion von Kunststoffteilen zu vermeiden.

Remedies:

- Optimieren Sie das Teiledesign (siehe oben);

- Erhöhen Sie den Packdruck und die Packzeit;

- Senken Sie die Temperatur der Form und der Kunststoffschmelze;

- Setzen Sie den Anschnitt in den dickwandigen Bereich und vergrößern Sie die Anschnittgröße, um einen besseren Materialausgleich beim Abkühl- und Erstarrungsprozess zu ermöglichen;

- Führen Sie eine Fließanalyse durch, bevor Sie mit der Herstellung der Form beginnen.

- Wechseln Sie das Material, das weniger empfindlich gegen Schrumpfung ist.

Blitze oder zu auffällige Trennlinien

Grate sind unregelmäßige Materialüberschüsse (in der Regel in Form eines dünnen Films) auf den Kunststoffteilen, die aus dem Formhohlraum austreten. Sie treten in der Regel entlang der Trennebene oder an anderen Stellen auf, an denen sich ein Spalt zwischen beweglichen Teilen in der Form befindet.

Blitze haben ein unangenehmes Erscheinungsbild, sie lassen den Rand unsauber erscheinen.

Ursache: Eine Spritzgussform besteht aus einer Ober- und einer Unterform, die, wenn sie zusammengepresst werden, einen geschlossenen Hohlraum bilden. Es kann jedoch ein kleiner Spalt zwischen den beiden Formen entstehen, weil die Bearbeitung ungenau ist oder weil der Innendruck die Schließkraft überwindet. Gleichzeitig gibt es bewegliche Komponenten wie Schieber und Auswerferstifte in der Form, die alle einen leichten Spalt aufweisen. Der Spalt ist völlig zulässig und sogar hilfreich für die Gasentlüftung. Wenn der Spalt jedoch größer ist als die zulässige Viskosität des geschmolzenen Materials, tritt es in den Spalt aus und bildet die Grate. Die Auswirkung der Grate ist hauptsächlich ästhetischer Natur.

Remedies:

- Erhöhen Sie die Präzision bei der Herstellung von Formen, um kleinere und gleichmäßige Spaltmaße bei beweglichen Komponenten zu erzielen;

- Verwenden Sie eine größere Spritzgießmaschine (mit einer höheren Tonnage), um eine größere Schließkraft zu erreichen;

- Senken Sie den Packungsdruck und die Temperatur;

- Wechsel zu einem Material mit höherer Viskosität (geringere Fließfähigkeit).

Pforte erröten

Gate Blush, oder manchmal auch einfach als Blush bezeichnet, ist eine narbige, wolkige Verfärbung in der Nähe des Gate-Bereichs. Sie hat ein ungleichmäßiges Aussehen im Vergleich zu den anderen Bereichen. Wie der Name schon sagt, haben viele von ihnen ein stumpfes Aussehen, einige können jedoch mit helleren (glänzenderen) Bereichen vermischt sein, und sie erscheinen in der Regel in einem kreisförmigen oder fächerförmigen Muster, je nach Anschnittart und Fließrichtung des geschmolzenen Harzes in der Kavität.

Manche bezeichnen “Angussblush” fälschlicherweise als “Angussnarbe” oder “Angussmarken”, wenn sie mit der genauen Terminologie nicht vertraut sind. Der Begriff “Angussnarbe” bezieht sich jedoch auf Kunststoffreste, die im Angussbereich eines Spritzgussteils nicht gründlich gereinigt oder entfernt wurden, so dass “Angussrötung” der zutreffendere Begriff ist.

Ursachen: Gate Blush wird hauptsächlich durch eine falsche Auslegung von Art, Größe und Lage des Gates verursacht. Eine drastische Änderung der Fließrichtung in der Nähe des Anschnitts sollte vermieden werden, da dies zu übermäßigen Scherspannungen in diesem Bereich führt. Die Anschnittgestaltung ist jedoch in der Regel ein Kompromiss aus allen Überlegungen, es gibt noch viele andere Grenzen, die bei der Formgestaltung berücksichtigt werden müssen.

Andere Gründe sind eine zu hohe Einspritzgeschwindigkeit, eine ungeeignete Werkzeugtemperatur und die Eigenschaften des gewählten Harzes.

Eine zu hohe Viskosität des Harzes (oder eine schlechtere Fließfähigkeit), die ebenfalls zu einer höheren Scherbelastung führt.

Remedies:

- Verlangsamen Sie die Geschwindigkeit der Einspritzung.

- Stellen Sie die Werkzeugtemperatur und die Temperatur bzw. den Druck der Düse/des Zylinders ein.

- Erweitern Sie die Einspritzschleuse ein wenig.

- Ändern Sie das Material so, dass es eine niedrigere Viskosität und eine höhere Scherfestigkeit aufweist.

- Ändern Sie den Tortyp und den Standort. Der Anschnitt sollte in einem dickwandigen Bereich statt in einem dünnwandigen Bereich angebracht werden. Versuchen Sie, eine drastische Änderung der Fließrichtung innerhalb der Form zu vermeiden.

Beispiele für die Gestaltung von Toren zur Vermeidung von Gate Blush

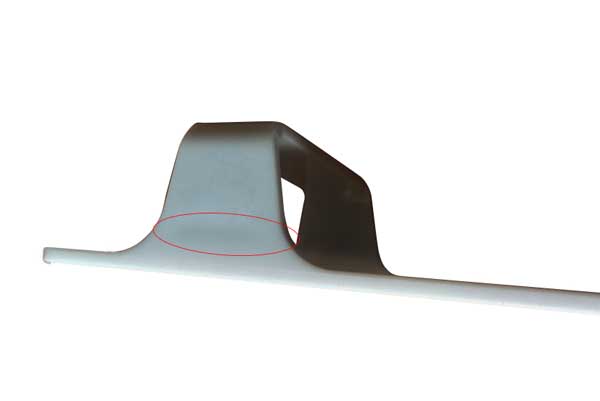

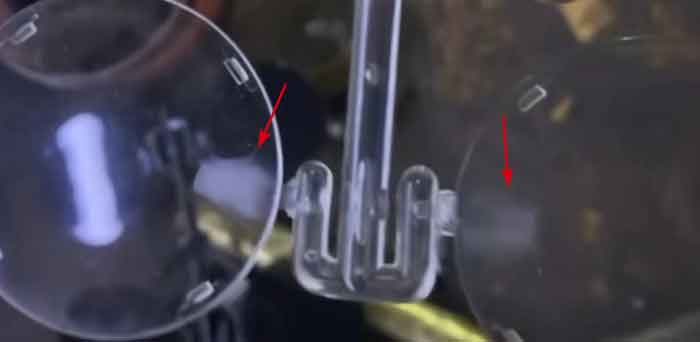

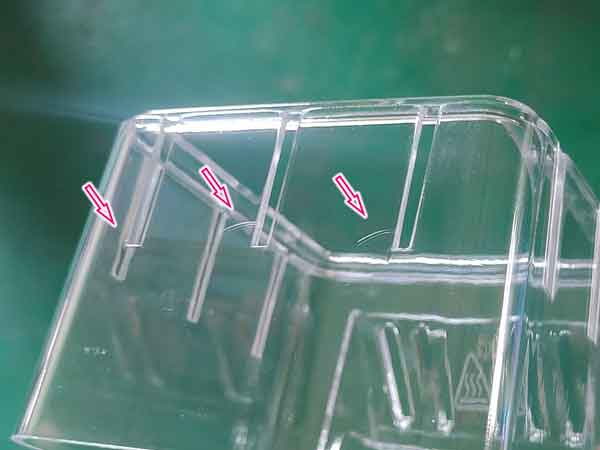

Transparente Teile reagieren besonders empfindlich auf Angussverfärbungen, und selbst eine winzige Menge an Angussverfärbungen ist inakzeptabel. Im ersten Beispiel ist die Angussblüte deutlich zu erkennen und konnte auch nach Optimierung der Spritzgießparameter nicht vollständig beseitigt werden.

In den beiden folgenden Beispielen wurden die Bereiche in der Nähe der Tore abgeflacht, wodurch die Torrötung wirksam verhindert wurde.

Schweißnaht

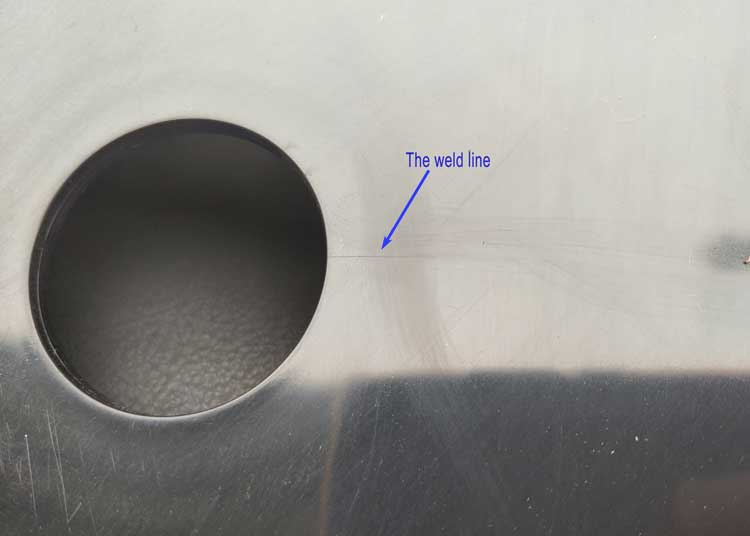

Schweißnähte oder Stricknähte sind haarähnliche dünne Linien (manchmal mit Verfärbungen) auf Kunststoffteilen, meist auf einer Seite von Löchern (oder ähnlichen Merkmalen). Sie können gerade oder gekrümmt sein, sind aber bei ein und demselben Produkt über mehrere Produktionsläufe hinweg ziemlich gleichmäßig geformt.

Einige Schweißnähte sind recht auffällig.

Einige Mängel sind sehr geringfügig und nur bei bestimmten Betrachtungswinkeln zu erkennen.

Manchmal können die Schweißnähte durch Lackierung oder Beschichtung verdeckt werden.

Schweißnähte sind bei Kunststoffteilen sehr häufig und lassen sich kaum vollständig vermeiden. Sie sind akzeptabel, wenn sie auf einem minimalen Niveau kontrolliert werden. Wir müssen nur definieren, bis zu welchem Grad die Schweißnähte für ein Kunststoffteil akzeptabel sind.

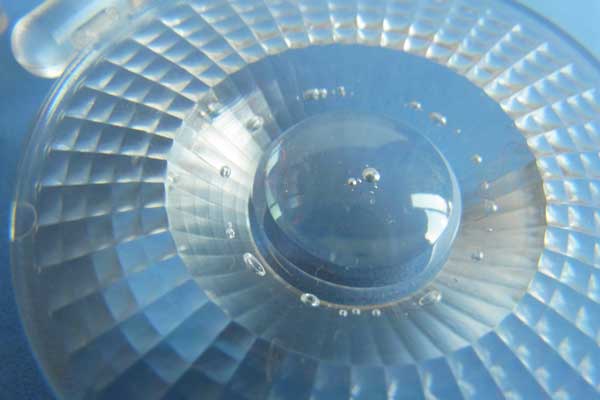

Schweißnähte auf transparenten Teilen

Schweißnahtprobleme sind besonders wichtig für transparente Teile, da diese oft höhere ästhetische Anforderungen stellen. Die Sichtbarkeit von Stricklinien ist bei transparenten Bauteilen tendenziell stärker ausgeprägt. In der Abbildung unten sind die Stricklinien auf dem transparenten Teil beispielsweise bei bestimmten Reflexionswinkeln deutlicher sichtbar, während sie aus anderen Perspektiven weniger auffallen, z. B. in dem durch den Pfeil auf der linken Seite gekennzeichneten Bereich.

Darüber hinaus ist es schwierig, Stricklinien auf transparenten Teilen durch eine Anpassung der Spritzgießparameter, wie z. B. eine Erhöhung der Werkzeugtemperatur oder der Einspritzgeschwindigkeit, vollständig zu beseitigen. Daher ist es wichtig, sich in der Konstruktionsphase darüber im Klaren zu sein, wenn man Durchgangslöcher oder Schlitze in solche Bauteile einbaut.

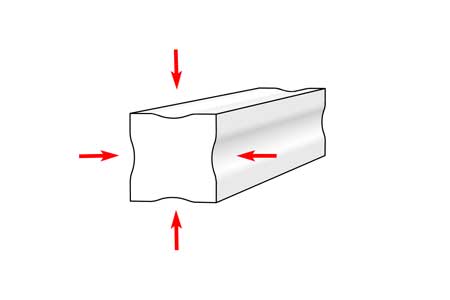

Ursachen: Wenn geschmolzener Kunststoff in den Formhohlraum eingespritzt wird, muss er sich in zwei Ströme aufteilen, wenn er auf ein Hindernis wie ein Loch (einen Pfosten in der Form) trifft, und die getrennten Ströme treffen sich dann stromabwärts oder am anderen Ende des Lochs. Während dieses Prozesses verfestigt sich der geschmolzene Kunststoff teilweise, was dazu führt, dass sich die Ströme nicht so gut zusammenfügen.

Wenn sich diese teilweise Verfestigung verschlimmert, kommt es zu Verfärbungen.

Eine Animation zur Darstellung der Form von Schweißlinien:

Remedies:

- Erhöhen Sie die Temperatur der Form, verwenden Sie eine Formheizung (dies ist mit zusätzlichen Kosten verbunden).

- Erhöhen Sie die Temperatur der Form und des Zylinders.

- Erhöhen Sie die Füllgeschwindigkeit.

- Wechseln Sie das Kunststoffmaterial, das weniger empfindlich auf Schweißnähte reagiert.

- Optimieren Sie die Formgestaltung.

Vakuumhohlräume und Luftblasen

Vakuumhohlräume und Luftblasen haben ein ähnliches Aussehen und können oft miteinander verwechselt werden. Beide sind Blasen im Inneren eines Kunststoff-Spritzgussteils.

Bei transparenten Teilen sind Blasen ein ästhetisches oder funktionales Problem, z. B. bei LED-Linsen, bei denen selbst kleinste Blasen nicht akzeptabel sind. Gleichzeitig können Blasen manchmal die mechanische Festigkeit schwächen, so dass wir auch prüfen müssen, ob die Schwächung für die jeweilige Anwendung ein Problem darstellt.

Wenn jedoch die Festigkeit keine Rolle spielt, sind Hohlräume und Blasen bei undurchsichtigen Kunststoffteilen manchmal kein großes Problem.

Wir können einen Hitzetest durchführen, um zu prüfen, um welche Art von Blasen es sich handelt. Verwenden Sie eine Heißluftpistole, um den Kunststoff zu erhitzen und aufzuweichen.

Obwohl sie sich recht ähnlich sind, sind die Gründe und Gegenmaßnahmen unterschiedlich:

1. Vakuum-Hohlräume

Ursachen: Der Mechanismus für die Bildung von Vakuumhohlräumen ist dem von Einfallstellen sehr ähnlich. Das äußere Material wird zuerst abgekühlt und erstarrt, während das innere Material noch weiter abkühlt und schrumpft, zunächst wird es durch den neuen Materialfluss aus dem Anschnitt kompensiert. Nach dem Erstarren des Anschnitts findet kein Materialausgleich mehr statt, und wenn das äußere Material zu hart ist, um nach innen gezogen zu werden, bilden sich die Hohlräume.

Remedies:

- Optimieren Sie das Design der Teile, machen Sie die Wände dünner, wenn möglich.

- Erhöhen Sie den Packdruck und die Packzeit;

- Senken Sie die Temperatur der Form und der Kunststoffschmelze;

- Verbreitern Sie den Anschnitt. Den Anschnitt im dickwandigen Bereich anordnen, um einen besseren Materialausgleich zu ermöglichen;

- Wechseln Sie das Material, das weniger empfindlich gegen Schrumpfung ist.

2. Luftblasen

Ursachen: Wenn die Einspritzgeschwindigkeit zu hoch ist, oder das Kunststoffteil sehr dünnwandig ist, oder wenn die Entlüftung der Form nicht ausreichend ist, wird die Luft im Kunststoffteil eingeschlossen und bildet Luftblasen.

Remedies:

- Verlangsamen Sie die Füllgeschwindigkeit, um einen Lufteinschluss in der Form zu vermeiden;

- Verbessern Sie die Entlüftung der Form.

- Trocknen Sie das Material vor dem Spritzgießen vollständig;

- Vergewissern Sie sich, dass die Zylinderschraube richtig funktioniert, damit sich keine Luft in den geschmolzenen Kunststoff mischt;

- Überhitzen Sie den Kunststoff im Tank nicht und bleiben Sie nicht zu lange darin, da dies zur Zersetzung des Harzes und zur Gasbildung führen kann.

Nehmen Sie noch heute Kontakt mit uns auf, um Ihr individuelles Gussprojekt zu starten.

Silberstreif / Spreizung

Silberschlieren oder Splays sind Ansammlungen von Silberlinien auf der Oberfläche von Kunststoffteilen, die in der Regel in Fließrichtung angeordnet sind.

Silberstreifen beeinträchtigen sowohl die Leistung des Materials als auch das Erscheinungsbild, daher sollte darauf geachtet werden.

Ursachen:

- Feuchtigkeit im Material kann sich während des Spritzgießens in Dampf verwandeln, wodurch sich auf der Materialoberfläche silberne Schlieren oder Ausläufer bilden. Einige Materialien reagieren empfindlicher auf Feuchtigkeit (z. B. PC, ABS), andere weniger (z. B. PP, PE).

- Das Vorhandensein von Luft im Material und schlechte Entlüftung in der Form.

- Eine zu hohe Einspritzgeschwindigkeit verursacht hohe Scherspannungen, die zu lokalen Verfärbungen führen können, ähnlich wie bei der Bildung von Gate Blush.

Auf diesem Teil sind zum Beispiel mehrere schwache silberne Streifen auf der Oberfläche zu sehen. Diese werden durch mehrere horizontale Rippen auf der Rückseite verursacht, die die Richtung und Konsistenz des Kunststoffflusses verändern. Wenn die Einspritzgeschwindigkeit hoch ist, kann dies zu einer lokal erhöhten Scherspannung führen, was wiederum Silberstreifen verursacht.

- Zu hohe Temperaturen in der Düse und im Fass, die zur Zersetzung des Kunststoffs (Gasbildung) oder zur Denaturierung führen können.

- Zu niedrige Formtemperatur, die die Fließfähigkeit des Kunststoffs beeinträchtigt.

Remidies:

- Trocknen Sie das Material gemäß den Anweisungen des Materialherstellers.

- Erhöhen Sie die Temperatur der Form.

- Verbesserung der Kühlung der gesamten Form, um eine partielle Überhitzung zu vermeiden.

- Verbessern Sie die Entlüftung der Form.

- Senken Sie die Düsen- und Zylindertemperaturen auf einen geeigneten Bereich.

- Reduzieren Sie die Einspritzgeschwindigkeit und den Druck.

- Erhöhen Sie die Größe der Düse, um die Einspritzschubspannung zu verringern.

Kurze Schüsse

Kurzschüsse sind die unzureichende Füllung des geschmolzenen Materials in den Formhohlraum. Wenn das Teil aus der Form entnommen wird, fehlen einige Teile, oft am anderen Ende des Einspritzkanals.

Ursachen:

- Die Wand oder Rippe ist zu dünn und zu hoch im Vergleich zu den Gesamtabmessungen des Teils, was zu einem hohen Fließwiderstand für das geschmolzene Material führt;

- Das Material ist zu zähflüssig oder zu dicht;

- Unzureichende Entlüftung, wodurch die Luft in der Form eingeschlossen wird;

- Einspritzdruck zu niedrig;

- Die Temperatur der Form ist zu niedrig, so dass das Material vor dem Füllen erstarrt;

Das Tor ist zu klein oder es ist nicht in der richtigen Position.

Entschädigungen:

- Gestalten Sie das Teil neu, um die Wandstärke zu erhöhen und die Höhe oder die Rippen zu verringern;

- Wechseln Sie das Material mit niedrigerer Viskosität;

- Verbessern Sie die Entlüftung der Form;

- Erhöhen Sie den Einspritzdruck, aber es gibt eine Nebenwirkung, wenn der Druck zu hoch ist;

- Verwenden Sie eine Formheizung.

Schwimmende Fasern

Beim Spritzgießen von glasfaserverstärkten Kunststoffen kommt es häufig zu “schwimmenden Fasern”, die raue, fleckige Bereiche auf der Oberfläche bilden. Diese Bereiche entstehen durch die Ansammlung von Glasfasern an der Oberfläche, was hauptsächlich ästhetische Mängel verursacht.

Dieses Problem tritt vor allem bei dunklen, insbesondere schwarzen Kunststoffen auf, da Glasfasern eine helle, fast weiße Farbe haben.

Ursachen:

- Das Problem entsteht, weil Glasfasern und Harz physikalisch gemischt sind und sich gleichmäßig verteilen sollen. Während des Schmelzvorgangs können die unterschiedlichen Dichten und Fließeigenschaften von Glasfasern und Harz jedoch zu einer Trennung führen, bei der sich die Fasern zusammenballen.

- Dies ist vergleichbar mit Ästen und Geröll, die sich in einem Fluss ansammeln.

- Schwebende Fasern erstarren schneller als das Harzmaterial, und wenn sie mit der kühleren Formoberfläche in Berührung kommen, verfestigen sie sich und erscheinen auf der Oberfläche des Teils.

- Dieses Phänomen ist ausgeprägter, wenn das Harzmaterial eine schlechte Fließfähigkeit aufweist, die Bindung zwischen Glasfasern und Harz schwach ist, die Formtemperatur niedrig ist und die Einspritzgeschwindigkeit und der Druck niedrig sind.

Entschädigungen:

- Verbesserung der Fließfähigkeit des Nylonmaterials: Dadurch füllt sich der Kunststoff schnell in den Formhohlraum, was eine gleichmäßige Verteilung der Glasfasern gewährleistet und eine Ansammlung verhindert.

- Erhöhen Sie die Temperatur der Form: Höhere Temperaturen verbessern die Fließfähigkeit des Materials und verhindern die Ansammlung von Fasern aufgrund von Abkühlung und Verfestigung an der Oberfläche.

- Einspritzgeschwindigkeit und -druck erhöhen: Dadurch wird eine schnelle Materialbefüllung gewährleistet und eine Faseransammlung vermieden.

- Hinzufügen eines Kompatibilitätsmittels zwischen Glasfasern und Harzmaterial: Diese Lösung ist jedoch kostspieliger, da sie mehr Unterstützung von den Materiallieferanten erfordert und die Leistung des Kunststoffs in anderen Bereichen beeinträchtigen könnte.

Wasserstrahlen

Jetting ist ein schlangenartiges Muster. Es handelt sich um einen Defekt in spritzgegossenen Produkten, der durch unregelmäßige, schlangenartige Strukturen gekennzeichnet ist, die oft als Farbunterschiede sichtbar sind. Sie treten typischerweise dort auf, wo das Material aus dem Anschnitt in den Formhohlraum fließt.

Ursachen:

- Der Jetting-Fehler tritt vor allem bei Formen auf, die Randtore.

- Wenn der Kunststoff enge Bereiche wie den Anguss und die Anschnitte passiert und dann plötzlich in dickere und größere Räume eintritt, wird der zahnpastaähnliche geschmolzene Kunststoff mit sehr hoher Geschwindigkeit in den Formhohlraum gespritzt und biegt sich zu einer schlangenartigen Form.

- Dieser Kunststoff kühlt beim Kontakt mit der Formoberfläche schnell ab und verschmilzt nicht vollständig mit dem Material, das in die Form eindringt, wodurch auf der Oberfläche des Produkts deutliche Linien entstehen.

Remedies:

- Verbessern Sie das Gate-Design: Vermeiden Sie Anschnitte in dicken und offenen Bereichen, und vermeiden Sie, dass das Material von dünneren zu dickeren Abschnitten wandert.

- Einstellung der segmentierten Einspritzgeschwindigkeit: Verringern Sie die Einspritzgeschwindigkeit, wenn der Kunststoff in offenere Bereiche eintritt, um Schlangenlinien zu vermeiden.

- Erhöhung der Werkzeug- und Düsentemperatur: Höhere Temperaturen für die Form und den Kunststoff verbessern das Fließen und die Verschmelzung, wodurch Schlangenflussmarkierungen reduziert werden.

- Torgröße vergrößern: Ein größerer Anschnitt kann das Fließen des geschmolzenen Kunststoffs verbessern und so die Schlangenflussmarkierungen minimieren.

- Verhindern Sie das Eindringen von kaltem Material in die Form: Durch das Hinzufügen eines kalten Butzenschachts zum Abfangen von kaltem Material wird beispielsweise sichergestellt, dass nur gleichmäßig geschmolzener Kunststoff in den Formhohlraum gelangt.

Zusammenfassend lässt sich sagen, dass diese Maßnahmen die Bildung von Fließspuren beim Spritzgießen wirksam reduzieren und die Produktqualität verbessern können.

Schlussfolgerung zu Fehlern beim Spritzgießen

Dies sind die häufigsten Spritzgießfehler, mit denen wir bei unseren früheren Aufträgen zu tun hatten. Wenn Sie der Kunde sind, müssen Sie überprüfen, welche Fehler nicht akzeptiert werden können und im Voraus behoben werden müssen, damit der Spritzgusshersteller Ihre Qualitätsanforderungen klar versteht. Um Missverständnisse bei der Übersetzung zu vermeiden, ist es bei der Zusammenarbeit mit ausländischen Herstellern besser, jeden Fehler anhand von Bildern zu erklären.