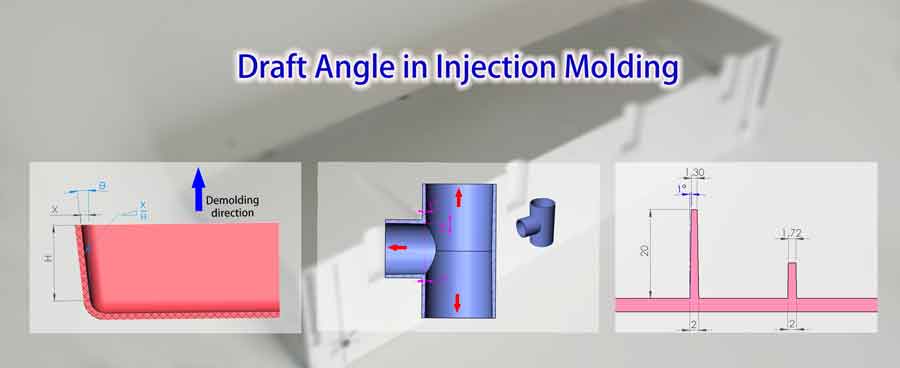

زاویه جدایش: یک عنصر حیاتی در طراحی محصولات قالبگیری تزریقی پلاستیک

همانند ضخامت دیواره، زاویه جدایش نقش حیاتی در طراحی محصولات قالبگیری تزریقی پلاستیک دارد - جنبهای که نیازمند توجه طراحان محصول است. نادیده گرفتن زاویه جدایش در مراحل اولیه طراحی محصول و واگذاری کامل آن به مهندس قالب برای تنظیمات بعدی، میتواند به طور قابل توجهی حجم کار و چرخه توسعه را افزایش دهد. این مقاله قصد دارد معرفی مختصری از مفاهیم پایه زاویههای جدایش محصولات پلاستیکی ارائه دهد.

فهرست مطالب

تغییر وضعیتدرک زاویه جدایش در قالبگیری تزریقی

زاویهی پیشنویس چیست؟

زاویه جدایش یک عنصر حیاتی در دنیای قالبگیری تزریقی است. این زاویه به زاویه شیب تنظیم شده روی دیواره جانبی یک محصول پلاستیکی در جهت جدایش اشاره دارد که نقشی محوری در جدایش روان محصول قالبگیری تزریقی ایفا میکند. به بیان ساده، این زاویهای است که خروج آسان محصول از قالب را تسهیل میکند.

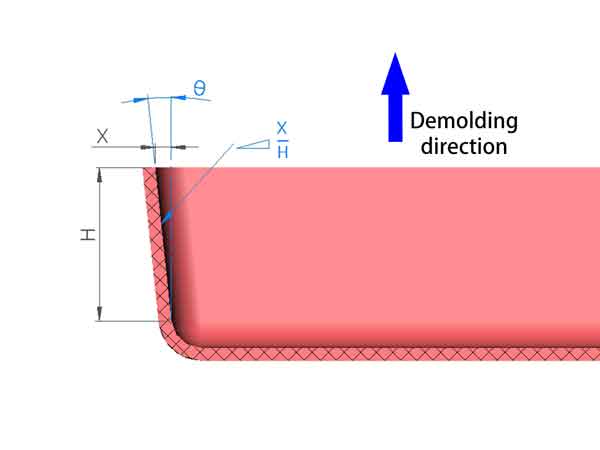

بیان زاویه جدایش

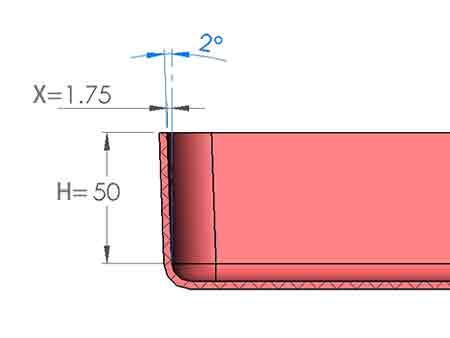

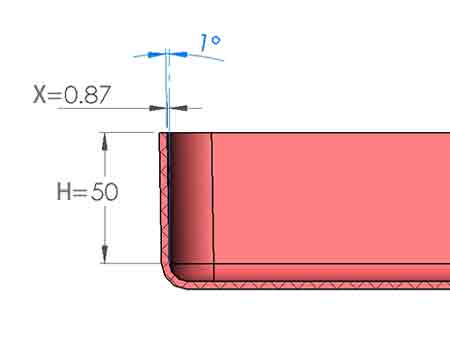

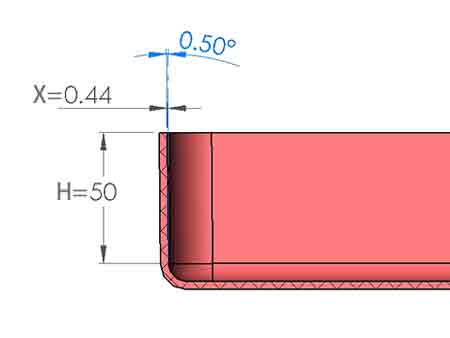

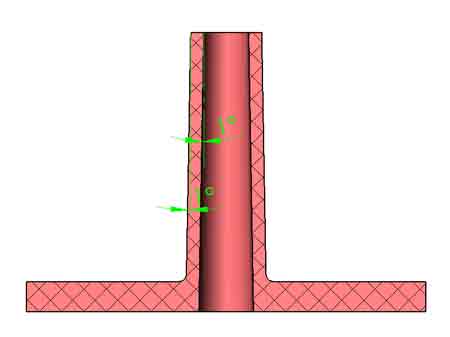

دو روش رایج برای توصیف زاویه جدایش وجود دارد. یک روش اندازهگیری آن بر حسب درجه است که معمولاً از ۰.۵° تا ۲.۰° متغیر است. روش دیگر نیز استفاده از نسبت عمق فرورفتگی (X) به ارتفاع آن (H) است. در حالی که اندازهگیری بر حسب درجه کاربرد گستردهتری دارد، روش دوم تصویر واضحتری از فرورفتگی دیواره جانبی ارائه میدهد.

اهمیت زاویه جدایش در قالبگیری تزریقی

چرا زاویه جدایش ضروری است؟

در فرآیند قالبگیری تزریقی، محصولات تمایل به انقباض دارند زیرا در داخل حفره قالب سخت و خنک میشوند. این انقباض منجر به تناسب محکم بین دیوارههای جانبی محصول پلاستیکی و دیوارههای متناظر قالب میشود. در نتیجه، مقدار قابل توجهی مقاومت (مقاومت اصطکاکی) در فرآیند جداسازی قالب ایجاد میشود.

با گنجاندن زاویه جدایش، هنگامی که محصول تا حدی از قالب جدا میشود، یک فاصله کوچک بین محصول و قالب ایجاد میشود. این فاصله جزئی، جدایشی روانتر و آسانتر را امکانپذیر میسازد و به طور مؤثر مقاومت جدایش (مقاومت اصطکاکی) را کاهش داده یا حتی حذف میکند. بنابراین، گنجاندن زاویه جدایش برای اطمینان از جدایش بیدرز و کارآمد محصولات قالبگیری تزریقی ضروری است.

پیامدهای زاویهی پیشنویس ناکافی

زاویههای جدایش ناکافی میتوانند منجر به چندین مشکل حیاتی شوند، از جمله:

خراش روی دیوارههای جانبی محصول پلاستیکی: هنگامی که زاویه جدایش کافی نباشد، میتواند منجر به اصطکاک ناخواسته و خراشیدن محصول پلاستیکی روی دیوارههای قالب شود. این امر میتواند باعث ایجاد خراش روی دیوارههای جانبی محصول پلاستیکی شود و کیفیت کلی و ظاهر آن را به خطر بیندازد.

آسیب سطحی و به خطر افتادن یکپارچگی: عدم وجود زاویه جدایش مناسب میتواند آسیب شدیدی به سطح و یکپارچگی ساختاری محصول پلاستیکی وارد کند. این آسیب ممکن است به صورت سفید شدن پلاستیک، تغییر شکل یا حتی آسیب موضعی در برخی نواحی ظاهر شود. این عیوب نه تنها بر زیبایی بلکه بر عملکرد محصول نیز تأثیر میگذارند.

سایش سریعتر قالب و کاهش عمر مفید: زاویههای جدایش ناکافی، تنش اضافی بر قالب وارد میکنند. در نتیجه، سایش و پارگی قالب به طور قابل توجهی افزایش مییابد و باعث فرسودگی سریعتر آن میشود. عمر مفید قالب کوتاه میشود و نیاز به تعویض یا تعمیر مکرر را به همراه دارد که میتواند پرهزینه و مختل کننده کارایی تولید باشد. زاویههای جدایش مناسب به کاهش این مشکل کمک میکنند، عمر مفید قالب را طولانی کرده و هزینههای نگهداری را کاهش میدهند.

انواع زاویه جدایش و دستورالعملهای طراحی

1. دیوارهای خارجی:

برای سطوح صیقلخورده، به طور کلی توصیه میشود زاویه جدایش ۱-۱.۵° داشته باشد. اگر الزامات کیفیت سطح بالا باشد، انتخاب زاویه ۱.۵° برای جلوگیری از خراش سطحی ایمنتر است.

برای دیوارههای خیلی بلند نیستند، در صورت لزوم میتوان از زاویه جدایش ۰.۵° استفاده کرد، اما قرارگیری صحیح پینهای پران برای اطمینان از خروج روان محصول حیاتی است.

برای سطوح بیرونی دارای بافت، زاویههای جدایش متناظر در جدول زیر فهرست شدهاند.

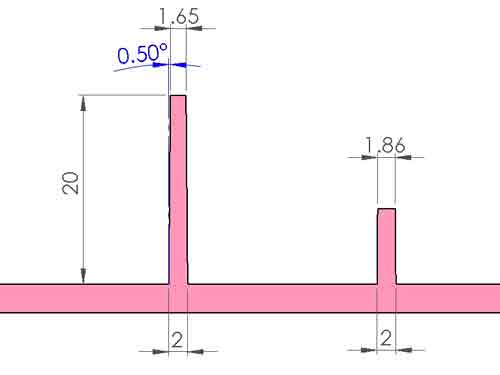

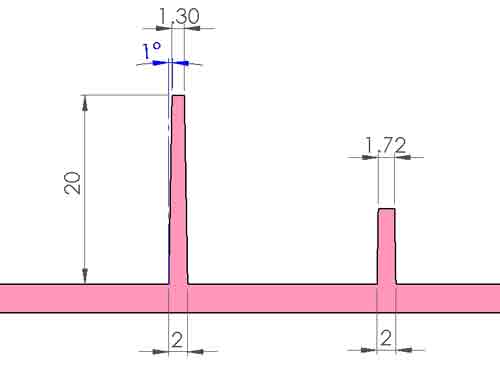

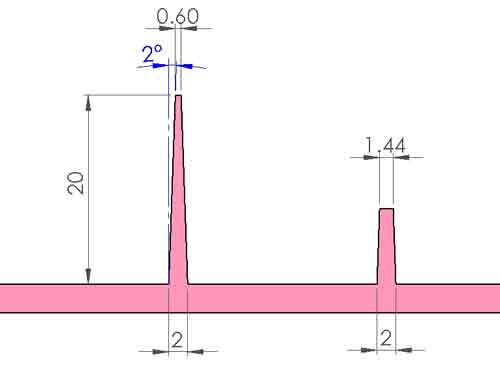

این 3 تصویر نشان میدهند که فرورفتگی دیواره جانبی در زاویههای شیب 0.5 درجه، 1 درجه و 2 درجه چقدر است.

نکته: جلوگیری از چسبیدن به قالب بالایی:

در مورد قالب دو صفحهای که قالب بالایی فاقد مکانیزم خروج است، جلوگیری از چسبیدن محصول به قالب بالایی در فرآیند باز کردن قالب بسیار حیاتی است. عدم انجام این کار ممکن است نیاز به مداخله دستی با استفاده از ابزار برای خارج کردن قطعه از قالب را ایجاد کند.

تکرار مکرر این مشکل میتواند تولید روان را مختل کرده و به طور بالقوه بر عملکرد قالب تأثیر بگذارد. در نتیجه، قالب پایینی اغلب به صورت قالب محدب طراحی میشود تا اطمینان حاصل شود که محصول پلاستیکی پس از انقباض محکمتر به آن میچسبد و احتمال جداشدن از قالب مقعر بیشتر است.

2. دندههای تقویتی:

به طور مشابه، زاویه شیب 1-1.5 درجه برای آنها مناسب است. با این حال، اگر تعداد زیادی دنده وجود داشته باشد و ارتفاع آنها زیاد باشد، باید مقدار کمی بزرگتر انتخاب شود تا از چالشها در حین خروج محصول جلوگیری شود. از سوی دیگر، اگر تعداد دندهها کم و ارتفاع آنها کم باشد، میتوان زاویه شیب کوچکتری مانند 0.5 درجه را انتخاب کرد.

به دلیل زاویه شیب، بالای دندهها باریکتر از پایین خواهد بود. تأثیر استفاده از زاویههای شیب مختلف بر ضخامت بالایی را میتوان با سه تصویر زیر نشان داد.

ارتفاع دندهها

به طور کلی، توصیه میشود ارتفاع دندهها کمتر از 3 برابر ضخامت دیواره باشد. این دستورالعمل مطلق نیست؛ گاهی دندهها میتوانند بلندتر باشند، اما این امر مستلزم انتخاب و کنترل دقیق اندازه زاویه جدایش است.

با این حال، هرچه دندهها بلندتر باشند، شیارهای متناظر در قالب عمیقتر میشوند که هزینه ماشینکاری قالب و دشواری خروج محصول را افزایش میدهد.

ضخامت دندهها

برای جلوگیری از علائم فرورفتگی قابل توجه روی دیوارههای بیرونی، ضخامت توصیه شده برای دندهها کمتر از 0.6 برابر ضخامت دیواره بیرونی است، با ترجیح برای حتی کمتر از 0.5 برابر برای به حداقل رساندن بیشتر علائم فرورفتگی.

با این حال، اگر دستیابی به این امر چالشبرانگیز باشد، ممکن است نیاز به مصالحه در ظاهر محصول باشد. به هر حال، برخی علائم فرورفتگی روی سطح محصول در برخی سناریوها قابل قبول است.

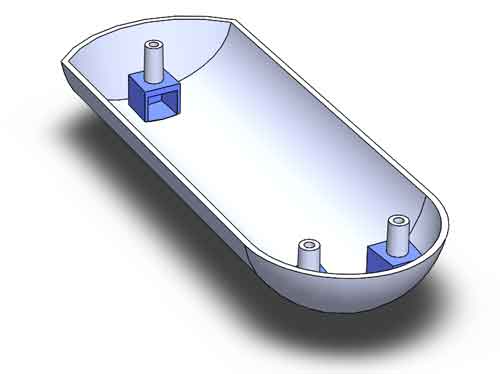

باسها

برای باسها، به دلیل وجود لوله خروج، میتوان نیروهای خروج بزرگتری اعمال کرد که امکان کاهش زاویه شیب به 0.5-1 درجه را فراهم میکند.

سوراخهای کور در مقابل سوراخهای عبوری

در مورد سوراخهای کور، از آنجایی که زاویه شیب مخالف دیوارههای بیرونی است، ضخامت دیواره در بالا به طور قابل توجهی کمتر از پایین خواهد بود. برای جلوگیری از علائم فرورفتگی در پایین، توصیه میشود که ضخامت دیواره پایینی باس کمتر از 0.6 برابر ضخامت دیواره بیرونی باشد.

با سوراخهای عبوری، از آنجایی که هم سوراخ و هم دیوارههای بیرونی میتوانند در یک جهت شیب داشته باشند، ضخامت دیواره میتواند در طول ارتفاع نسبتاً یکنواخت باقی بماند. علاوه بر این، از آنجایی که هسته سوراخ عبوری در هر دو انتها پشتیبانی میشود، امکان ساخت باس بلندتر را فراهم میکند. بنابراین، برای باسهای بلندتر، توصیه میشود از سوراخهای عبوری استفاده شود.

یک نکته برای جلوگیری از فرورفتگیها در زیر باس

راهحل دیگر افزودن یک ساختار خالی زیر باس است، مشابه ساختن یک خانه کوچک برای پشتیبانی از باس. این میتواند ضخامت دیواره کافی برای باس را بدون ایجاد فرورفتگی تضمین کند، اما نیاز به مکانیزم کشویی اضافی و اطمینان از طراحی گیت با پرکردن کارآمد دارد، در نتیجه هزینه افزایش خواهد یافت.

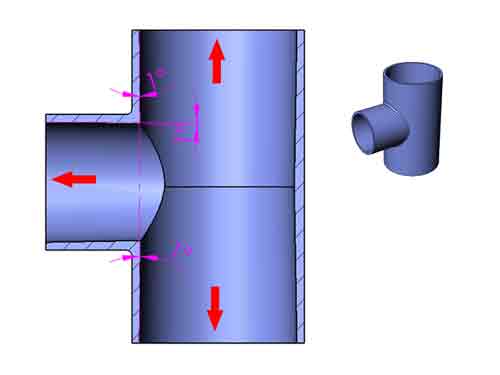

4. اسلایدرها:

زاویههای شیب در جهت استخراج اسلایدر برای تسهیل حرکت روان اسلایدرها در فرآیند قالبگیری تزریقی ضروری هستند.

زاویههای شیب در جهت استخراج اسلایدر برای اطمینان از خروج روان اسلایدرها حیاتی هستند. به طور مشابه، محدوده کلی 0.5-1.5 درجه برای زاویههای شیب توصیه میشود، اما این باید به صورت موردی ارزیابی شود.

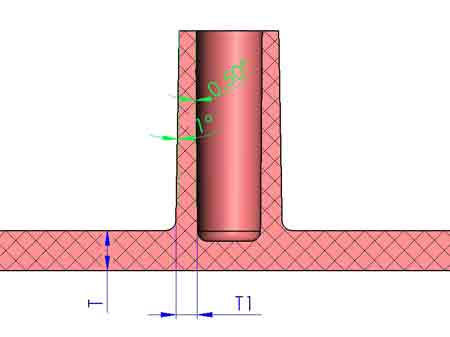

توجه: در مثال نشان داده شده، قطر خارجی لوله T از طریق بسته شدن قالب بالا و پایین بدون استخراج محوری تشکیل میشود. در نتیجه، برای قطر خارجی نیازی به زاویه جدایش نیست.

با این حال، برای سوراخهای داخلی ساخته شده با سه قطعه درج، زاویه شیب 1 درجه در جهت استخراج گنجانده شده است.

به عنوان یک طراح محصول، شما فقط باید بر اصول کلی زاویه جدایش تمرکز کنید. برای کمک تماس بگیرید؛ ما اینجا هستیم تا به شما در بررسی و اصلاح زاویههای جدایش کمک کنیم.

عوامل کلیدی مؤثر بر حداقل زاویه جدایش

چندین عامل حیاتی بر تعیین حداقل زاویه شیب مورد نیاز برای جداسازی موفق قالب در قالبگیری تزریقی تأثیر میگذارند. این عوامل عبارتند از:

1. زبری سطح: گاهی اوقات، نیاز است بافتهای مختلفی روی سطح قطعات پلاستیکی اعمال شود. زبری سطح این بافتها حداقل زاویه جدایش متناظر را تعیین میکند، که در بخش بعدی درباره آن بحث خواهیم کرد.

2. انقباض: محصولاتی با انقباض قابل توجه نیاز به زاویه جدایش بزرگتری دارند تا استخراج قالب از قطعه پلاستیکی تسهیل شود.

3. ضخامت دیواره: افزایش ضخامت دیواره منجر به نیروی پیچش بیشتر روی قالب میشود، در نتیجه نیاز به زاویه جدایش بزرگتری برای جداسازی مؤثر دارد.

4. مقاومت اصطکاکی: سطوح بالاتر مقاومت اصطکاکی نیاز به استفاده از زاویه جدایش بزرگتری دارد تا جداسازی روان و کارآمد تضمین شود.

5. پیچیدگی ویژگیهای طراحی: وجود دندههای تقویتی متعدد، سوراخها و باسها در طراحی نیروی استخراج مورد نیاز را افزایش میدهد، که افزایش مناسب شیب جدایش را برای اطمینان از جداسازی موفقیتآمیز الزامی میکند.

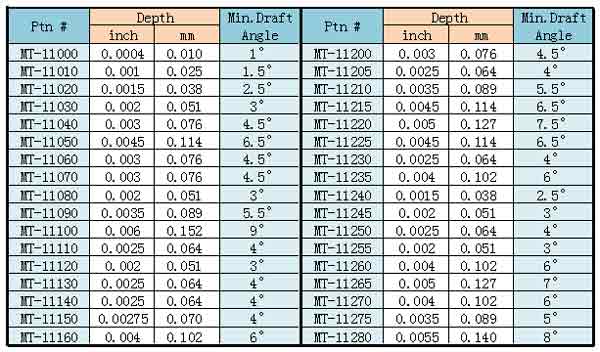

همبستگی بین بافت سطح و زاویه جدایش

یک عامل تأثیرگذار در تعیین حداقل زاویه شیب مورد نیاز، زبری سطح است. ضروری است که هنگام ایجاد بافتهای سطحی، عمق بافت مستقیماً بر زاویه شیب لازم تأثیر میگذارد. بافتهای عمیقتر، که نشاندهنده زبری سطح بالاتر هستند، نیاز به زاویه شیب بزرگتری دارند تا از کشیدگی سطح در حین خروج قالب جلوگیری شود.

این جدول حداقل زاویه جدایش مورد نیاز برای بافتهای سطحی مختلف را مشخص میکند و به عنوان راهنمایی برای بهینهسازی زاویه جدایش بر اساس پیچیدگی پرداخت سطح عمل میکند.

استفاده از هستههای جمعشونده برای حذف زاویههای جدایش

مقدمهای بر فناوری هسته جمعشونده

اگرچه زاویههای جدایش در اکثر موارد قابل قبول هستند، اما شرایطی وجود دارد که در آنها زاویه جدایش صفر مطلوب است. این امر با استفاده از ساختاری به نام هسته جمعشونده قابل دستیابی است. این هسته که از چندین بخش تشکیل شده است، اجزای آن در طول جدایش به صورت عمودی نسبت به یکدیگر حرکت میکنند که این حرکت به کاهش افقی اندازه هسته تبدیل میشود.

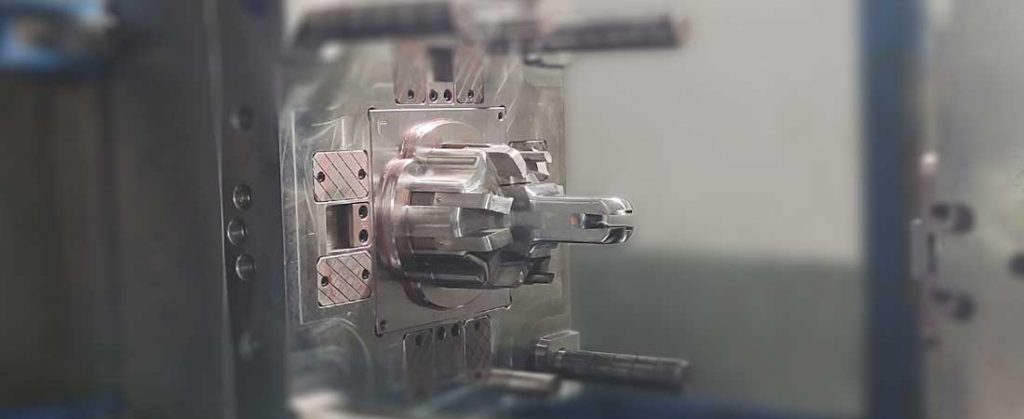

تصویر نحوه عملکرد هسته جمعشونده

هستههای جمعشونده در طرحهای مختلفی وجود دارند، برخی که به طور کامل در اطراف محیط جمع میشوند و برخی دیگر که تنها در یک جهت جمع میشوند. نوع دوم قطعات کمتری دارد و هزینه کمتری دارد. به دلیل ساختار سادهتر آن، ما اصل کار آن را با یک تصویر در زیر توضیح خواهیم داد.

در زیر یک نمودار سهبعدی نشان داده شده است که دو اسلایدر را نشان میدهد که از طریق شیارهای دمچلچلهای به یک قطعه میانی مرکزی متصل شدهاند. هنگامی که قالب باز میشود، اسلایدرها نسبت به قطعه میانی به سمت بالا حرکت میکنند، فاصله بین طرفین را کوتاه کرده و یک فاصله بین هسته قالب و محصول ایجاد میکنند.

در زیر یک نمای مقطعی دو بعدی نشان داده شده است که تغییر در ابعاد را نمایش میدهد.

با این ساختار، میتوان محصولات پلاستیکی با زاویه جدایش صفر یا حتی زاویه جدایش منفی ایجاد کرد، جایی که دیوارههای داخلی به سمت داخل شیب دارند.

هستهی جمعشوندهی ۶-بخشی

با این حال، ساختار رایجتر هسته جمعشونده از 6 قطعه تشکیل شده است و برای حفرههای داخلی دایرهای استفاده میشود.

همانطور که مشاهده میکنید، این ساختار هسته جمعشونده شش قطعهای میتواند برای ایجاد رزوههای داخلی در قطعات پلاستیکی بدون نیاز به موتور بازکننده پیچ استفاده شود.

نتیجهگیری

در نتیجه، درک نقش محوری زاویههای جدایش در قالبگیری تزریقی پلاستیک کلیدی برای طراحی کارآمد محصول است. با توجه به تأثیر آن در مراحل اولیه، طراحان میتوانند همکاری را بهبود بخشیده و فرآیند توسعه را سادهتر کنند و اطمینان حاصل کنند که نتایج بهینه در حوزه پیچیده قالبگیری تزریقی حاصل میشود.