Inhaltsübersicht

Umschalten aufWas ist Mikro-Spritzgießen?

Der Begriff Mikrospritzguss bezieht sich auf die Herstellung hochpräziser Kunststoffteile, bei denen die geformten Produkte typischerweise weniger als 0,01 Gramm bis zu einigen Gramm wiegen. Sie sind zwar nicht außergewöhnlich klein, weisen aber extrem feine Details und anspruchsvolle Maßhaltigkeit auf. Solche Kunststoffartikel können als Mikrospritzgussprodukte eingestuft werden.

Im Vergleich zum Standardspritzguss stellt der Mikrospritzguss größere Anforderungen sowohl an die Formen als auch an die Spritzgießmaschinen.

Anwendungen des Mikro-Spritzgießens

Das Mikrospritzgießen findet in verschiedenen Branchen vielfältige Anwendungen, darunter auch in der Industrie:

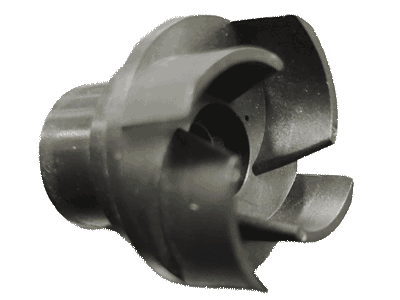

- Mikro-Getriebe: Herstellung von kleinen, präzisen Zahnrädern, die in verschiedenen Geräten und Systemen verwendet werden.

- Elektronische Steckverbinder: Herstellung von Miniatursteckern für elektronische Geräte.

- Mikroschalter: Herstellung winziger Schalter für die Elektronik.

- Gehäuse: Herstellung von kompakten Gehäusen für elektronische und mechanische Komponenten.

- Drehschwingungsdämpfer für Kraftfahrzeuge: Herstellung von Komponenten für Automobilsysteme.

- Stiftteile: Herstellung von Kleinteilen für Stifte.

- Drohnen-Teile: Herstellung präziser Komponenten für Drohnen.

- Kopfhörer: Herstellung komplizierter Komponenten für die Kopfhörermontage.

- Medizinische Ausrüstung: Entwicklung kritischer Teile für medizinische Geräte, einschließlich Katheterspitzen, Spritzenkomponenten, mikrofluidische Geräte und Komponenten für chirurgische Instrumente.

Diese Anwendungen zeigen die Vielseitigkeit des Mikrospritzgießens bei der Herstellung kleiner, hochpräziser Kunststoffteile, die in einer Vielzahl von Branchen und Produkten eingesetzt werden.

Einzigartige Methoden für Mikro-Spritzgießformen

Verwendung von Formeinsätzen anstelle der Bearbeitung in einem einzigen Stück

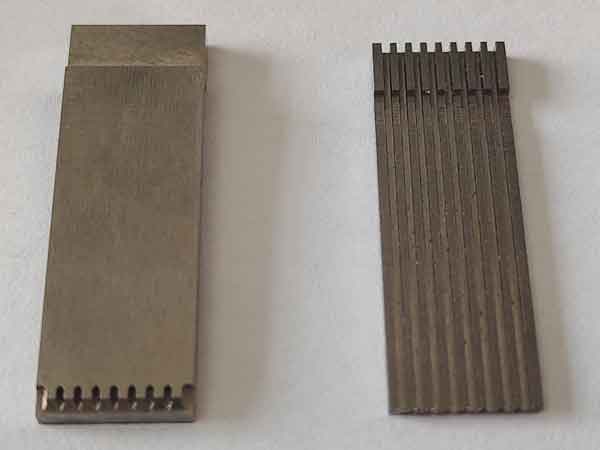

Für Formen, die im Mikrospritzguss verwendet werden, müssen aufgrund der Tatsache, dass viele Merkmale nur den Bruchteil eines Millimeters groß sind, andere Methoden als die herkömmlichen für den Formenbau angewendet werden. Neben dem Einsatz hochpräziser Bearbeitungsmaschinen ist es üblich, Formeinsätze zu verwenden, d. h. verschiedene Merkmale werden getrennt bearbeitet und dann zusammengefügt. Dieser Ansatz vereinfacht den Bearbeitungsprozess und senkt die Kosten.

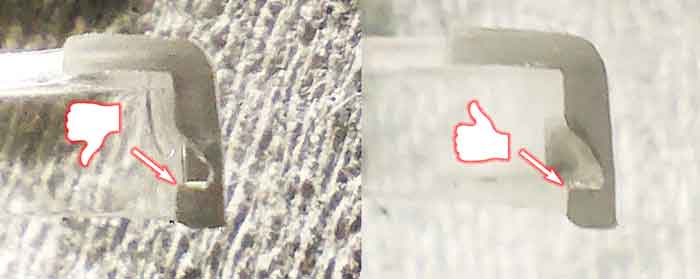

Ein Beispiel für die Herstellung eines Hinterschneidungsmerkmals durch die Verwendung von Einsätzen

Betrachten Sie zum Beispiel eine Hinterschnittstruktur in dem unten abgebildeten Produkt. Bei der Verarbeitung in einem einzigen Stück würden sich zu große Übergangsradien ergeben. Diese würden an den inneren Ecken auftreten. Dies könnte verhindern, dass das Produkt sicher einrastet und mit seinen Gegenstücken verriegelt.

Denn eine einteilige Bearbeitung, ob mit Fräsern oder Elektroden, würde unweigerlich abgerundete Kanten an scharfen Ecken erzeugen, was zu unerwünschten Rundbögen an den inneren Ecken der Form führt. Die Verwendung von Wendeschneidplatten ermöglicht es, perfekte scharfe Winkel an diesen inneren Eckübergängen zu erzielen.

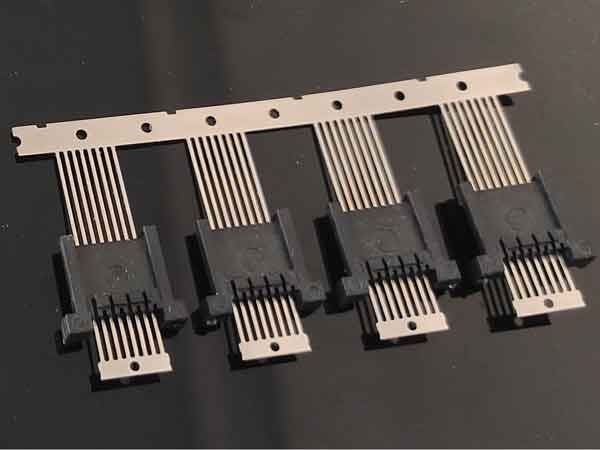

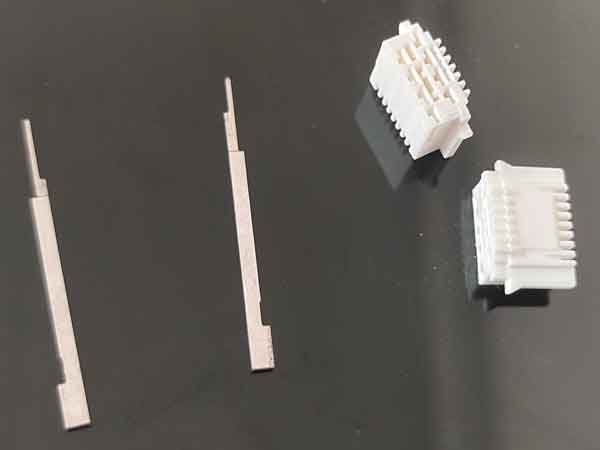

Weitere Beispiele für mikrogespritzte elektronische Steckverbinder

Elektronische Steckverbinder sind eine der häufigsten Anwendungen des Mikrospritzgusses. Zunächst werden die Metallkontakte des Steckverbinders in Rollen gestanzt und beschichtet. Dann werden die Metallkontakte umspritzt, während sie noch in Rollenform sind. Schließlich werden diese Metallstifte auf einer Stanzmaschine geformt und getrennt.

Einige Merkmale an diesen Steckverbindern sind sehr klein, z. B. liegen die Schlitzbreiten nur zwischen 0,2 und 0,3 mm. Diese spezifischen Merkmale an den Formeinsätzen werden mit Präzisionsschleifmaschinen mit Schleifscheibenbreiten von nur 0,2-0,3 mm bearbeitet.

Auch die vertieften Löcher in den Formeinsätzen, die in etwa die gleiche Größe haben, werden mittels Spiegelelektroerosion (EDM) bearbeitet.

Es ist leicht zu erkennen, dass die Komplexität der Aufgabe erheblich zunehmen würde, wenn diese Merkmale nicht mit separaten Einsätzen, sondern als Teil des gesamten Werkzeugs bearbeitet würden.

Dimensionelle Prüfung von Formen:

Bei der Prüfung der Abmessungen dieser Formen wird ein Projektor einem KMG (dreidimensionaler Koordinatendetektor) vorgezogen. Der Grund für diese Wahl ist, dass die Tasterausrundung des letzteren in der Regel zu groß ist, um die feinen Merkmale dieser Formen genau zu messen.

Fazit: Die Herstellung von Präzisionsspritzgießformen für Kleinstteile erfordert nicht nur hochpräzise Bearbeitungsmaschinen, sondern auch hochqualifizierte Ingenieure. Beide Elemente sind entscheidend und können nicht ersetzt werden. Diese Kombination aus fortschrittlicher Technologie und fachmännischem Können ist unerlässlich, um die anspruchsvollen Standards des Mikrospritzgusses zu erfüllen.

Prüfen von winzigen Spritzgussteilen

Bei der Herstellung von winzigen Spritzgussteilen gibt es drei entscheidende Anforderungen, um Qualität und Präzision zu gewährleisten:

Präzise Detailarbeit: Präzision ist der Schlüssel. Jeder Aspekt des ursprünglichen Entwurfs muss genau nachgebildet werden. Wenn der Entwurf zum Beispiel klare Ecken mit einem Bogenradius von 0,05 mm vorschreibt, ist es entscheidend, dass dieses Maß eingehalten wird. Abweichungen, wie z. B. eine Erhöhung auf 0,1-0,2 mm, können zu einem Detailverlust und einem unscharfen Erscheinungsbild des Endprodukts führen.

Maßgenauigkeit: Die Standardmaßgenauigkeit für gewöhnliche Spritzgussteile liegt normalerweise im Bereich von 0,1-0,2 mm. Bei kleinen Präzisionsteilen muss diese Genauigkeit jedoch weniger als 0,05 mm betragen. Die Beibehaltung dieses Präzisionsniveaus ist für die Funktionalität und Passform des Bauteils von entscheidender Bedeutung.

Gewichtsgenauigkeit: Die Gewichtsgenauigkeit beim normalen Spritzgießen kann ±1% des Produktgewichts erreichen. Beim Präzisionsspritzguss erhöht sich diese Genauigkeit auf ±0,5%, und beim Ultrapräzisionsspritzguss liegt sie unter ±0,3%. Dieser Parameter ist von entscheidender Bedeutung, da er nicht nur die Genauigkeit des Gießverfahrens widerspiegelt, sondern auch indirekt die Gesamtpräzision des Teils angibt.

In manchen Fällen geht es bei winzigen Spritzgussteilen in erster Linie um präzise Details, ohne dass die Anforderungen an die Maß- und Gewichtsgenauigkeit so hoch sind. Ein klassisches Beispiel sind die Helme von Lego-Spielzeug, bei denen der Schwerpunkt auf der Nachbildung exakter optischer Details liegt.

Die Messung der Maßgenauigkeit von Kunststoffteilen kann aufgrund der Elastizität des Materials eine Herausforderung darstellen. In der Regel werden zu diesem Zweck Messgeräte mit Anschlag verwendet. Die Gewichtsgenauigkeit hingegen ist relativ einfach und schnell zu messen. Sie ist ein nützlicher Indikator für die Präzision des Formgebungsprozesses und wird häufig als wichtiger Prüfparameter verwendet.

Anforderungen an Spritzgießmaschinen

Es ist wichtig zu wissen, dass Standard-Spritzgießmaschinen aufgrund von zwei spezifischen Anforderungen des Mikrospritzgießens nicht immer für Mikroformteile geeignet sind.

- Kleinere Schraubengröße: Mikrogeformte Produkte wiegen nur ein Zehntel Gramm oder noch weniger. Die Verwendung einer größeren Schnecke bedeutet, dass der geschmolzene Kunststoff zu lange in der Hochtemperaturumgebung des Zylinders verbleibt, was zum Bruch der Molekülketten führen kann. Dies kann sich negativ auf die Eigenschaften des Materials auswirken.

- Höherer Einspritzdruck: Um sicherzustellen, dass das Produkt den Formhohlraum ausfüllt und jedes Merkmal nachbildet, erfordert das Mikrospritzgießen einen vergleichsweise höheren Einspritzdruck.

Maschinenoptionen je nach Produktionsbedarf

Je nach Auftragsvolumen und Gewicht der zu verarbeitenden mikrogeformten Produkte stehen zwei Optionen zur Verfügung:

- Option 1 - Verwendung von Standard Spritzgießmaschinen: Bei sehr kleinen Chargen können die Kosten für den Austausch von Schnecken oder den Einsatz einer Spezialmaschine höher sein. In solchen Fällen kann es notwendig sein, regelmäßig etwas geschmolzenen Kunststoff zu entfernen, um sicherzustellen, dass er nicht zu lange im Zylinder verbleibt. Bei größeren Chargen ist es jedoch möglich, auf Schnecken mit kleineren Durchmessern umzusteigen.

- Option 2 - Einsatz spezialisierter Mikro-Spritzgießmaschinen: Zu den bekannten Marken in diesem Bereich gehören Sodick, Fanuc, und Toyo. Diese Maschinen haben in der Regel eine Schließkraft von nur 40 Tonnen oder sogar nur 15 Tonnen, verglichen mit einer 80-Tonnen-Standardmaschine. Sie bieten höhere Einspritzdrücke, die oft über 200 MPa und manchmal bis zu 400 MPa betragen.

Merkmale von High-End-Spritzgießmaschinen

Diese High-End-Geräte verfügen über mehrere fortschrittliche Funktionen:

- All-Electric-Modus: Die meisten Hochpräzisions-Spritzgießmaschinen arbeiten vollelektrisch, d. h. ohne Hydrauliksystem und mit einem eigenen Serversystem zur Bewegungssteuerung. Dies verbessert die Genauigkeit und reduziert den Energieverbrauch.

- Schraube-Kolben-Hybridstruktur: Dies wird von einigen Maschinen übernommen, um eine gleichmäßige Plastifizierung zu gewährleisten, die für die Qualität des Endprodukts entscheidend ist.

- PID (Proportional-Integral-Differential) Temperaturregelung: Dieser Mechanismus ist entscheidend für die Aufrechterhaltung optimaler Temperaturen während des gesamten Spritzgießprozesses.

- Schrauben- und Muttern-Mechanismus für den Formenbau: Diese Maschinen verwenden einen Schrauben- und Mutternmechanismus zum Öffnen und Schließen der Form und zum Auswerfen der Auswerferstifte. Die Präzision dieses Mechanismus ist bemerkenswert, mit einer Übertragungsgenauigkeit von bis zu 0,01 mm.

- Neuer Typ eines Kraftsensors: Diese Technologie wird eingesetzt, um den Einspritzgegendruck genau zu steuern und eine stabile Maßhaltigkeit der Formteile zu gewährleisten.

Zusammenfassend lässt sich sagen, dass für kleine Chargen und bei nicht allzu hohen Präzisionsanforderungen allgemeine Spritzgießmaschinen verwendet werden können, eventuell mit einer kleineren Schnecke. Andernfalls muss man sich für spezialisierte Präzisionsspritzgießmaschinen für das Mikrogießen entscheiden.

Zu beachtende Vorsichtsmaßnahmen beim Mikrospritzgussverfahren

Das Spritzgießverfahren für Mikrokunststoffprodukte stellt andere Anforderungen als das für normale Kunststoffprodukte, insbesondere in Bezug auf Temperatur, Druck und Einspritzgeschwindigkeit.

Temperatur: Mikrokunststoffprodukte erfordern in der Regel eine höhere Einspritztemperatur, um die Fließfähigkeit des Materials und die vollständige Füllung der Form zu gewährleisten. Eine präzise Temperaturregelung ist entscheidend. Dazu gehört die genaue Einstellung der Zylindertemperatur, der Werkzeugtemperatur und der Heißkanaltemperatur. Eine solche Steuerung ist notwendig, um Probleme wie thermischen Abbau, thermische Belastung und thermische Verformung zu vermeiden.

Druck: Sowohl der Einspritzdruck als auch der Nachdruck sind bei Mikrokunststoffprodukten im Allgemeinen höher als bei Standardkunststoffprodukten. Dies geschieht, um den erhöhten Widerstand und die hohe Schrumpfungsrate in Mikrokavitäten zu überwinden. Die Steuerung des hohen Drucks ist von entscheidender Bedeutung, einschließlich der präzisen Steuerung der Größe des Einspritzdrucks, der Segmentierung und der Schaltpunkte. Die richtige Steuerung hilft, Defekte wie kurze Schüsse, Grate, Schrumpfungslöcher und Verzug zu vermeiden.

Einspritzgeschwindigkeit: Mikrokunststoffprodukte werden in der Regel schneller eingespritzt als ihre normalen Gegenstücke, um eine schnelle Befüllung und gleichmäßige Abkühlung zu erreichen. Die Steuerung der Einspritzgeschwindigkeit ist von entscheidender Bedeutung, einschließlich der präzisen Steuerung ihrer Größe, Segmentierung und Schaltpunkte. Dies hilft, Probleme wie Strahlen, Verbrennungsspuren, Fließspuren und Schweißlinien zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Spritzgießparameter für Mikrokunststoffprodukte hohe Präzision, Effizienz und Stabilität erfordern. Um dies zu erreichen, müssen spezielle Präzisionsspritzgießmaschinen und spezielle Mikrowerkzeuge eingesetzt werden. Diese Werkzeuge und Techniken sind für die erfolgreiche Herstellung von hochwertigen Mikrokunststoffteilen unerlässlich.

Reverse Engineering von winzigen spritzgegossenen Produkten

Das Reverse Engineering von kleinen Kunststoffartikeln ist ein faszinierendes und zugleich anspruchsvolles Abenteuer. Es ist, als wäre man ein Detektiv, der dreidimensionale Zeichnungen von echten Produkten zusammensetzt. Aber je kleiner der Gegenstand ist, desto kniffliger wird das Rätsel.

Die Hürde der Scantechnologie: Stellen Sie sich vor, Sie verwenden einen Scanner, um jedes Detail eines Produkts in 3D zu erfassen. Das funktioniert gut bei größeren Gegenständen, oder? Aber bei winzigen Dingen sieht die Sache anders aus. Scanner haben Probleme, weil sie nicht genug Details in die winzigen Zwischenräume zwischen den Punkten packen können. Es ist, als würde man versuchen, ein Buch zu lesen, in dem die Hälfte der Buchstaben fehlt - man bekommt nicht das ganze Bild.

Die Rolle des Designer-Know-hows und der praktischen Werkzeuge: Hier glänzen unsere Designer. Sie stürzen sich mit ihrem Know-how auf die manuelle 3D-Modellierung und verwenden Werkzeuge wie Projektoren und Messschieber, um die genauen Größen wichtiger Merkmale festzulegen. Das ist ein bisschen altmodisch, aber es funktioniert.

Ein Abenteuer in der realen Welt - LEGO Spielzeughelme: Nehmen wir als Beispiel LEGO-Spielzeughelme. Unser Team hat seine Erfahrung genutzt und seine Ideen für Verbesserungen gesammelt, um diese kleinen Wunderwerke nachzubauen. Es ist schwierig, eine Kopie zu erstellen, aber das Endergebnis? Ein Design, das dem Original wie aus dem Gesicht geschnitten ist. Diese Reise zeigt die magische Mischung aus Technik, handwerklichem Geschick und Teamwork, die nötig ist, um diese kleinen Meisterwerke nachzubauen.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass das Mikrospritzgießen Präzision bei den Maschinen, der Werkzeugkonstruktion und der Prozesssteuerung erfordert, wobei fortschrittliche Technologie mit fachmännischem Können kombiniert wird, um komplizierte, hochwertige Kunststoffteile herzustellen.