İçindekiler

GeçişSac Metal Bükme İşlemleri için Toleransların Anlaşılması ve Uygulanması

Sac metal bükme işleri için uygun toleranslar, tasarımlarınızın üretime hazır hale getirilmesinde önemlidir. Bu yazıda, varyasyonların nereden kaynaklandığı kısaca açıklanacak ve tipik atölye operasyonları için tutulabilir toleransların ne olabileceği belirtilecektir.

Varyasyonlar nereden geliyor

Bükme (şekillendirme) işlemi, malzeme kaldırma işlemi olmayan bir süreçtir.

Malzeme kaldırma işlemlerinde (CNC işleme gibi), işlenmiş geometri çoğunlukla kesici takımların hareketlerinin hassasiyeti ile kontrol edilir. Diğer faktörler boyutların nihai hassasiyetine çok daha az katkı sağlar.

Sac metallerin bükülmesinde, araçlar ve kalıplar çok hassas yapılabilse de, malzeme uzaması, geri yaylanmalar ve tane yönü vb. faktörler devreye girer. Sac metal parçaların uygun toleranslandırılması için tüm bu faktörlerin dikkate alınması gerekir.

Gerçekte, sac metallerin kalınlığı ve ıslah sertliği sacdan saca, hatta aynı sacın farklı bölgelerinde değişiklik gösterir.

Bu arada, sac metal bükme işleminde, iş parçasını konumlandırmak için kesilmiş kenar veya şekillendirilmiş kenar referans olarak kullanılır, bu referanslar CNC işlenmiş referanslardan daha az hassastır.

Sonuç olarak, uygun toleransları bilmek çok önemli hale gelir. Bu, sac metal parçalarınızın verimli ve düşük maliyetle üretilmesini sağlayacaktır. Aşırı tolerans, kontrol ve ayırma işlerini önemli ölçüde artıracak ve böylece fiyatları yükseltecek ve üretim hızını düşürecektir.

Malzeme kalınlığı değişimleri

Gerçek hayatta, sac metal kalınlığı izin verilen varyasyonlar içinde biraz değişebilir. Örneğin:

- 2mm soğuk haddelenmiş çelik: 1.90-1.97mm

- 5mm sıcak haddelenmiş çelik: markalı için 4.60-4.80mm; markasız için 4.40-4.75mm (daha düşük kalite ve daha ucuz)

Kalınlık varyasyonları, bitmiş parçaların hassasiyeti üzerinde büyük bir etkiye sahiptir.

Sac metal bükme için iki tip varyasyon

1. Açısal

Zımba (üst kalıp) serbest bırakıldığında, parça biraz geri esneyecektir. Geri esneme miktarı her zaman tutarlı olmayacaktır, malzeme sertliği ve kalınlığından etkilenir.

Bükme yarıçapı ve malzeme sertliği doğru seçilirse, bükme açısı genellikle +/-0,5° ila +/-1° arasında yapılabilir.

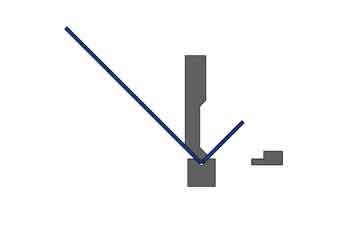

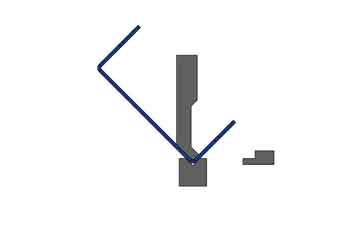

Doğrusal boyutları nasıl etkiler

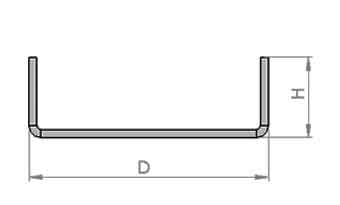

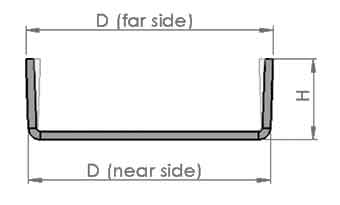

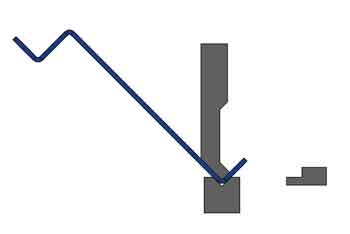

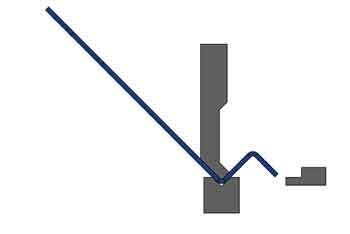

Doğrusal boyutları ölçerken, bükümlerin yakın tarafını ölçmeliyiz, çünkü uzak taraftaki ölçümler daha az doğru ve tutarlıdır (aşağıdaki resimlere bakın).

2. Doğrusal

Bükme işleminde, bükülmüş alan incelir ve uzar (uzar). Yine, uzama miktarı malzeme kalınlığı ve sertliğinin düzensizliği nedeniyle tutarlı değildir, bu da boyutların tutarsızlığına neden olur.

Kontrollü vs kontrolsüz boyutlar

Doğrusal boyutlar kontrollü ve kontrolsüz boyutlar olarak sınıflandırılabilir.

Kontrollü boyutlar, düz sacı arka mastara dayayarak bükmeden doğrudan elde edilir, bu nedenle daha iyi kontrol altındadırlar.

Kontrolsüz boyutlar 2 veya daha fazla bükmeden dolaylı olarak elde edilir, daha geniş toleranslar verilmelidir.

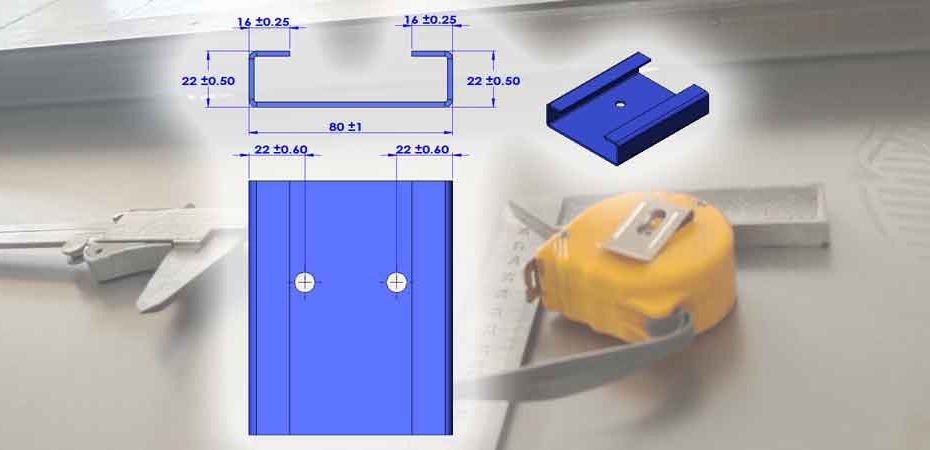

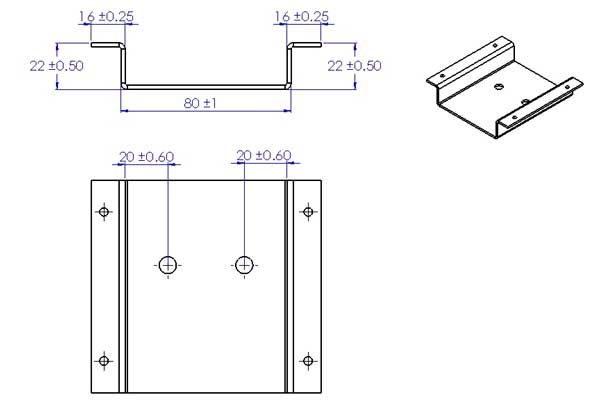

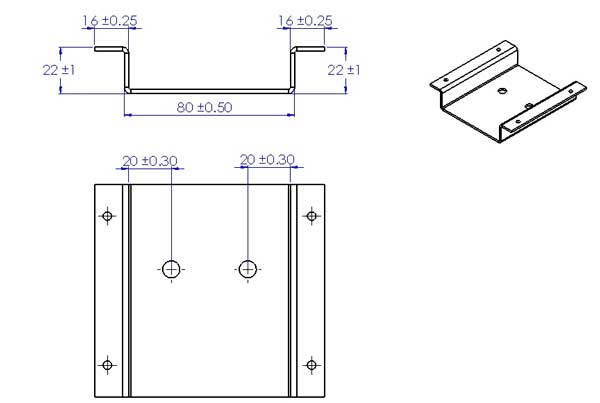

Bir örnek

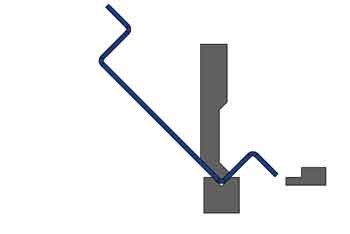

Böyle bir parça üreteceğimizi ve 2 adımdan geçeceğini varsayalım

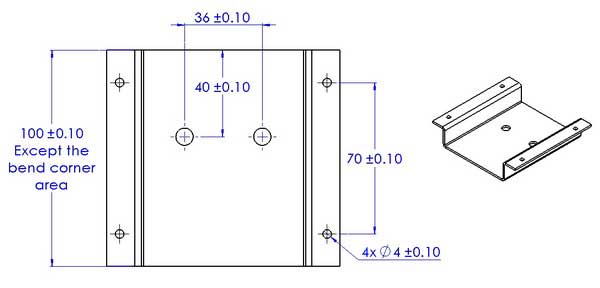

Kontrollü boyutlar, kontrolsüz boyutlardan daha sıkı bir toleransla tutulabilir, aşağıda gösterildiği gibi:

Sac bükme için normal toleranslar

Gerçek uygulamalarda, tutulabilir toleranslar malzeme kalınlığı, boyutların genel açıklığı, soğuk haddelenmiş çelik veya sıcak haddelenmiş çelik gibi birçok faktöre göre değişecektir. Daha hızlı ve kolay bir yol, bazı örnekleri inceleyerek fikir edinmek, ardından her özel iş için uygun toleranslandırma konusunda DFM mühendisinizle çalışmaktır.

Aşağıdaki örneklerdeki koşul: malzeme kalınlığı 2mm'den azdır, parçalar lazer kesim ve pres fren bükme ile yapılmıştır.

Bu örnekler toleransların “konfor bölgelerini” verir, ancak bunlar yalnızca takımların, malzemenin ve süreçlerin optimize edildiği büyük hacimli üretimler içindir. Küçük seri üretimler için toleransların hala gevşetilmesi gerekebilir.

Lazer kesim boyutları: ±0,10 ila ±0,20 mm (daha doğru)

Lazer kesim boyutları delik çapı, delikten deliğe mesafe, delikten kenara mesafe, boşluğun uzunluğu ve genişliği vb. içerir. Büyük açıklıklar için (2 metre gibi), tolerans ±1mm'ye kadar artabilir.

Bükülmüş boyutlar: ±0,25 ila ±2 mm (daha az hassas)

Bükülmüş boyutlar delikten büküme, bükümden kenara ve bükümden büküme mesafelerini içerir.

Toleranslar bükme sırasına bağlı olarak değişecektir. İlk bükümler daha hassas olacaktır, kesilmiş kenarı referans olarak kullanır, sonraki bükümler bükülmüş kenarı referans olarak kullanır ve daha az hassas olacaktır. Son kontrolsüz boyut en az hassas olacaktır.

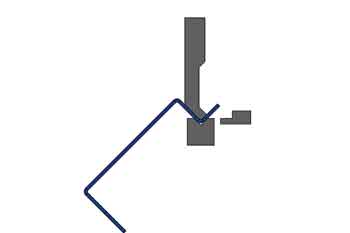

Kesilmiş kenarı referans düzlemi olarak kullanma

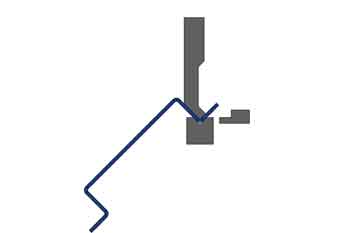

Bükülmüş kenarı referans düzlemi olarak kullanma

İpucu: Delik (veya diğer özellikler) ile büküm veya delikten deliğe (bükmeden sonra) mesafelerini dar bir toleransta tutmanın zor olduğunu göreceksiniz. Bunlar için dar toleranslar kaçınılmaz olduğunda, bu delikler (veya benzer diğer özellikler) bükmeden sonra CNC ile işlenmelidir.

Toleranslara öncelik verin

Farklı bükme sıraları alırsak, her boyutta farklı toleranslar elde edebiliriz. Bu nedenle hangi boyutların anahtar olduğunu belirtmek veya üreticinize parçaların montajlarında nasıl işlev gördüğünü açıklamak önemlidir.

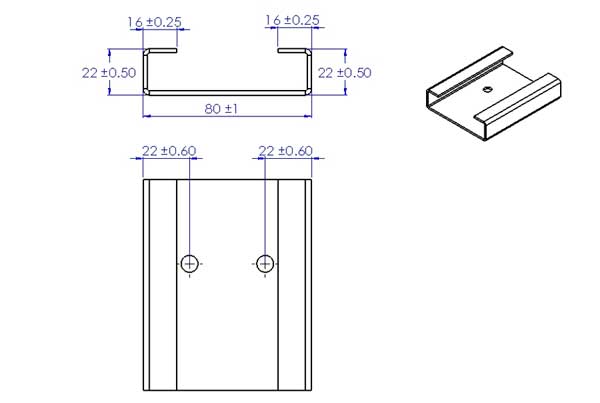

Bükme sırası 1

Bu bükme sırasıyla, alt genişlik 80±1 mm iken, yükseklik 22 ±0,50 mm'dir.

Bükme dizisi 2

Bu normal olmayan bir bükme sırasıdır, iş parçasının makineyle çakışmasını önlemek için özel takımlar gereklidir.

Bu bükme sırasıyla, alt genişlik 80±0,5 mm'ye kadar tutulabilir, ancak yükseklik yalnızca 22 ±1 mm'ye kadar yapılabilir.

Sonuç

Bu yazı, sac metal parçalarınız için tutulabilir toleransın ne olabileceğini anlamanıza yardımcı olmak içindir. Ancak deneyimli bir tasarımcı için bile her bir boyut için toleransları belirlemek zor ve zaman alıcı olabilir. Daha kolay bir yaklaşım, üreticiye veya DFM mühendisine parçanın montajda nasıl oturduğunu ve işlev gördüğünü, eşleşen bileşenlerle nasıl etkileşime girdiğini açıklamaktır. Onların deneyimi vardır veya sizin bilgilerinize dayanarak bazı kontrol aparatları yapabilir ve anahtar boyutlar için en uygun toleransları belirleyebilirler.

Boyan Manufacturing Solutions, sac metal imalatında zengin deneyime sahiptir. Sorularınız varsa lütfen aşağıya mesaj bırakın veya danışma için çizimlerinizi gönderin.