回転式レーザーヘッドによるレーザー管材切断の概要

レーザー管材切断機は、CNC(コンピュータ数値制御)装置として、管やパイプの切断に非常に効率的なツールです。従来の方法と比較して、レーザー切断にはいくつかの重要な利点があります:

主な利点:

- 高精度: レーザー管切断は通常、 精度 ±0.10mmです。フライス加工などの他のプロセスほど滑らかな仕上げは提供できないかもしれませんが、ほとんどの産業用途に適した精度レベルを提供します。切断面は、レーザー加工で一般的な目に見える切断線により粗くなる場合があります。.

- 速度: レーザー切断は、ノコギリなどの機械的切断方法よりも大幅に高速です。この速度の利点は、特に大量生産において生産性を向上させます。.

- 高自動化: レーザー管材切断機は、自動ローディング・アンローディングシステムと統合されることが多いため、単一のセットアップで複数の部品を自動的に処理できます。これにより、管材の全長が加工されるまで機械が自律的に動作するため、手作業が削減されます。.

- 高柔軟性: レーザー切断は複雑な形状や細かいデザインに対応できます。回転式レーザーヘッドを搭載することでさらに汎用性が高まり、傾斜面や曲線輪郭、多様な幾何学的形状での切断が可能になります。.

制限事項:

レーザー管材切断には大きな利点がありますが、いくつかの欠点もあります:

- 操作が難しい: レーザーチューブ切断機の操作には熟練した人員が必要です。従来の切断技術よりも工程が複雑なためです。.

- 粗い切断面: 切断面には目に見える垂直線が生じることがあり、ノコギリやフライス盤で加工したものと比べて粗く見える場合があります。.

- 管内残留スラグ: レーザー切断または火炎切断の工程では、チューブ内部に溶融スラグがどうしても残ります。このスラグはチューブの内壁に付着するため、除去が困難な場合があります。.

- 初期投資が高い: 近年価格は下がってきていますが、レーザーチューブ切断機の価格帯は通常$70,000から$160,000です。オプションが少ないよりコンパクトな機種は$40,000前後から始まります。高額な投資を正当化するには、大量受注のある企業に最適です。.

ステンレスチューブのレーザー切断の短い動画

レーザー管切断機がステンレス鋼管を切断する様子を見てみましょう。

3つのチャックと材料トレイが積み込み・積み出しに使用されていることに注目してください。それらの動きをご覧ください。.

回転式レーザーヘッドによるレーザーチューブ切断でボヤンが提供できるもの

ボヤンでは、回転式レーザーヘッドを搭載したレーザー管材切断機を使用して、複雑な5軸(または3Dと呼ばれる)管材レーザー切断を加工しています。私たちの能力は単純な管材切断にとどまらず、さまざまな穴形状や切り欠きの作成も可能です。.

加工可能材料: 通常、鋼管およびステンレス鋼管を取り扱います。アルミニウムや銅などの材料では、これらの金属の高い反射率がレーザー切断に課題をもたらします。これは加工難度を高めるだけでなく、レーザーヘッド損傷のリスクもあります。加工性向上のため、補助ガスを使用しますが、これらの材料は加工コストが高くなります。.

加工可能形状: 角形管(角管)、丸形管、楕円形管、およびアングル、H形鋼、U形鋼など、様々な形状を切断できます。断面寸法が機械のチャックシステムの能力範囲内であれば、切断作業に対応可能です。.

切断長さ: 単一ワークピースの最大長は6メートルまで可能で、長尺管材に対応し、多様なプロジェクトニーズに応えることができます。.

ボヤンでは、レーザー切断サービスにおいて柔軟性と精度を確保しており、さまざまな加工要件に対して信頼できるパートナーとなっています。.

5軸レーザーカッターで作れるもの(製品展示)

複雑な切断面

まず、レーザー管材切断機(回転式レーザーヘッドがなくても)は、平らな切断面しか作れないノコギリとは異なり、複雑な切断面を実現できます。プログラム可能なレーザーヘッドにより、複雑な形状を切断することが可能で、非標準形状や曲線エッジを持つ部品に理想的です。これにより、切断プロセスの柔軟性と精度が向上し、従来の機械的切断方法に比べて大きな利点を提供します。.

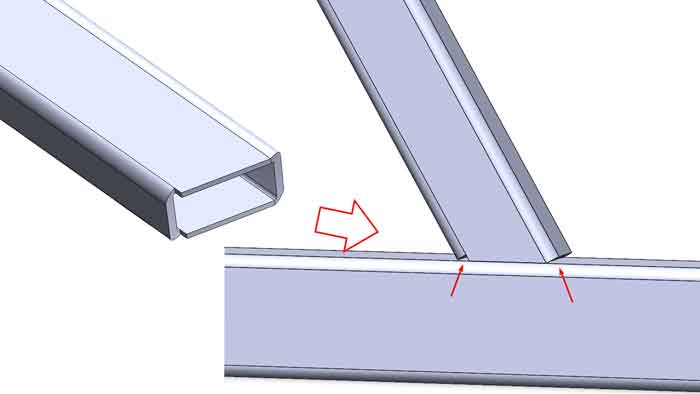

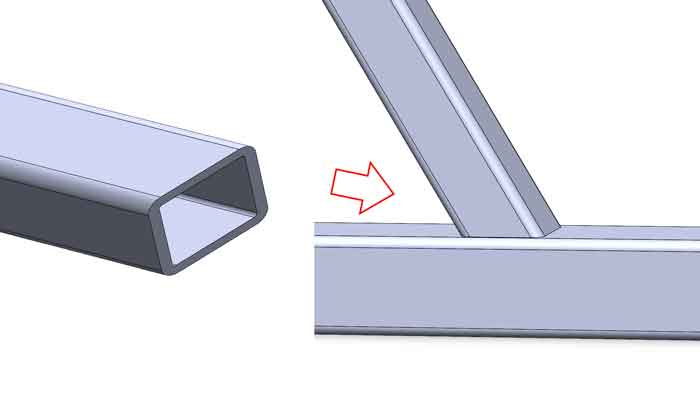

傾斜切断面

回転式レーザーヘッドの最も重要な利点の一つは、面取り切断を作成できることです。従来の切断方法とは異なり、切断は管の軸に対して垂直である必要はなく、角度をつけて行うことができます。.

ただし、レーザーヘッドの最大傾斜角度は通常45°であるため、面取りの角度は45°を超えないように注意することが重要です。.

この機能は、ある程度の厚みを持つ管材に特に有益です。例えば、2本の管材を角度をつけて交差させて溶接する必要がある場合、面取り切断により接合部の隙間をなくし、より密着した正確なフィットを確保できます。.

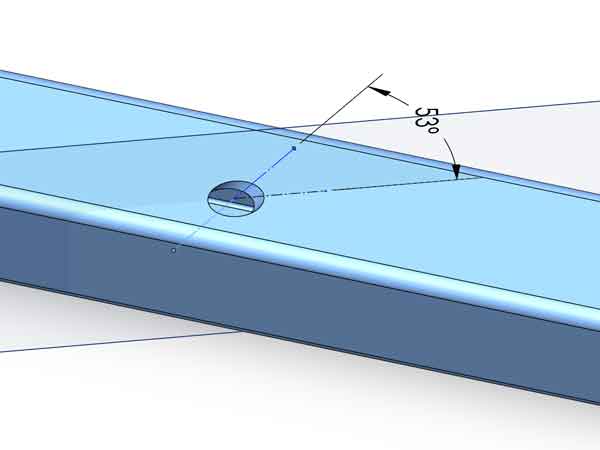

傾斜穴

角度穴は、他の方法では実現が難しいもう一つの機能ですが、回転式レーザーヘッドを使用すれば簡単かつ効率的に行うことができます。.

穴の軸は任意の角度に傾けることができ、さまざまな用途に柔軟に対応できます。ただし、面取り切断と同様に、レーザーヘッドの可動範囲の制限により、穴の最大傾斜角度は45°を超えないようにする必要があります。.

この能力により、特に複雑な管材やプロファイル構造において、より正確で多様な穴配置が可能になります。.

この動画は、角度穴の切断プロセスを示しています。.

複数角度・複数パス切断

時には、溶接面取りを作成したり、穴に対して座ぐり加工を行ったりする必要がありますが、これは複数の切断パスで実現できます。このアプローチは加工時間を増加させます(実質的に必要な時間が倍になります)が、他の加工方法と比較して依然としてコスト効果が高いです。.

ただし、下の画像に見られるように、表面には密に並んだ切断痕が残ることに注意することが重要です。ほとんどの用途では、この表面仕上げはまだ許容可能で、効率性とコスト効果のバランスを提供します。.

レーザー切断ノッチによる管曲げ

角形管や長方形管に切り欠きを入れ、その後管材を曲げることで、曲げを形成するための滑らかな溶接継ぎ手を作成する過程で、切り欠きをきれいに除去できます。この方法にはいくつかの利点があります:

- 2本の別々の管は不要:2本の別々のチューブを溶接する必要がなくなり、より優れた一体性と強度を確保しながら、必要な作業量も削減できます。.

- 滑らかな曲げアーク:曲げ加工により、曲げ部に滑らかな外側のアークが形成され、その半径は通常チューブのサイズを超えません。.

考慮事項:

- 薄肉管は手曲げ可能:肉薄のチューブの場合、チューブの弾性が高いため、より柔軟に手動曲げが可能です。.

- 肉厚チューブにはチューブベンダーが必要:肉厚が大きい場合(例:1.5mm以上)、曲げ工程の精度が極めて重要になります。そのような場合、精度を確保するために専用のチューブベンダーが必要です。.