فهرست مطالب

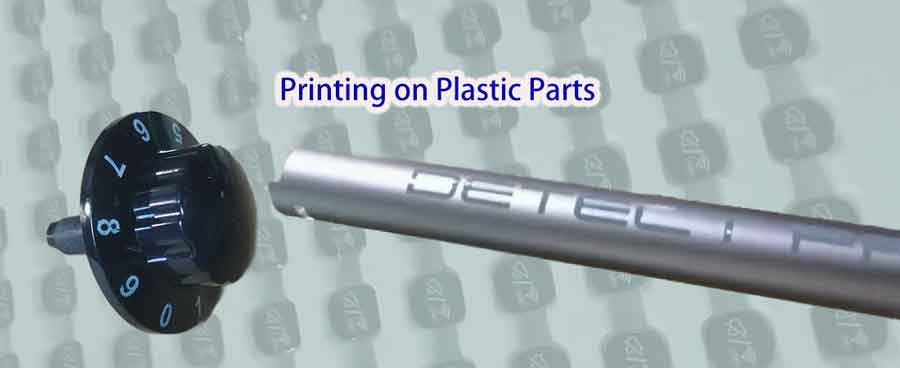

تغییر وضعیتانواع چاپ روی قطعات پلاستیکی

در طول تولید اقلام پلاستیکی، معمول است که طیفی از طرحها یا متنها بر روی سطوح آنها چاپ میشود تا جذابیت بصری آنها افزایش یابد. این اغلب شامل افزودن عناصری مانند لوگوهای شرکتی، شماره مدل محصول، و الگوها یا آثار هنری متنوع دیگر است.

در حال حاضر، تکنیکهای متنوعی برای اعمال این چاپها بر روی قطعات پلاستیکی وجود دارد. در میان آنها، چاپ سیلک، چاپ پد، و حکاکی لیزری به عنوان پرکاربردترین روشها شناخته میشوند.

چاپ سیلک

چگونگی کارکرد چاپ سیلک

چاپ سیلک بر اساس اصول پایهای “مسدودسازی” و “نفوذپذیری جوهر” عمل میکند. این فرآیند را میتوان به چند مرحله کلیدی تقسیم کرد:

1. ساخت قاب سیلک: در ابتدا، یک قاب مورد نیاز است که معمولاً از چوب یا فلز ساخته میشود. یک توری سیلک، که معمولاً یک توری نایلونی یا پلیاستر ظریف است، به طور محکم بر روی این قاب کشیده میشود.

2. اعمال امولسیون فوتو: یک لایه از امولسیون حساس به نور به طور یکنواخت بر روی توری اعمال میشود. پس از قرار گرفتن در معرض نور، این امولسیون سخت میشود، در حالی که مناطق نورندیده نرم باقی میمانند و میتوانند با آب شسته شوند.

3. نوردهی: طرح آماده شده (معمولاً یک طرح سیاه بر روی فیلم شفاف) بر روی توری پوشیده شده با امولسیون فوتو قرار میگیرد و سپس در معرض نور قرار میگیرد. پس از نوردهی، مناطق امولسیون زیر طرح نرم باقی میمانند.

4. ظهور: پس از نوردهی، توری با آب شسته میشود. امولسیون نورندیده شسته میشود و جزئیات طرح آشکار میشود. به این ترتیب، جوهر تنها میتواند از این قسمتهای مسدودنشده توری عبور کند.

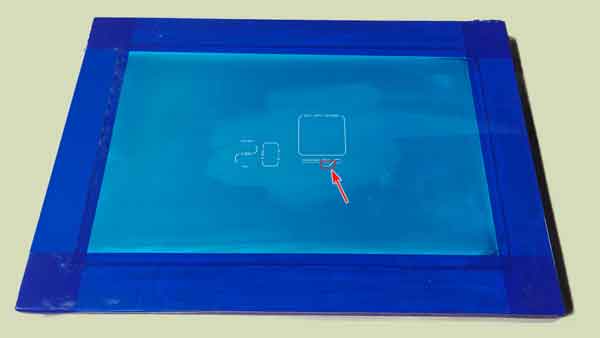

تصویر نمای کلی کل قاب چاپ سیلک اسکرین را به همراه نمای نزدیک از ساختار مش روی قاب نمایش میدهد.

از تصویر مشخص است که نواحی مش متناظر با طرح باز هستند و اجازه عبور مرکب را میدهند، در حالی که نواحی دیگر با امولسیون حساس به نور پوشانده شدهاند و از عبور مرکب جلوگیری میکنند.

5. چاپ: توری بر روی مادهای که قرار است چاپ شود قرار میگیرد. جوهر بر روی آن ریخته میشود و از یک کاردک برای فشار یکنواخت جوهر از طریق مناطق بدون مانع توری بر روی ماده استفاده میشود.

6. تمیز کردن و استفاده مجدد: پس از چاپ، توری به طور کامل تمیز میشود تا تمام جوهر و امولسیون از آن پاک شود و برای استفاده آینده آماده گردد.

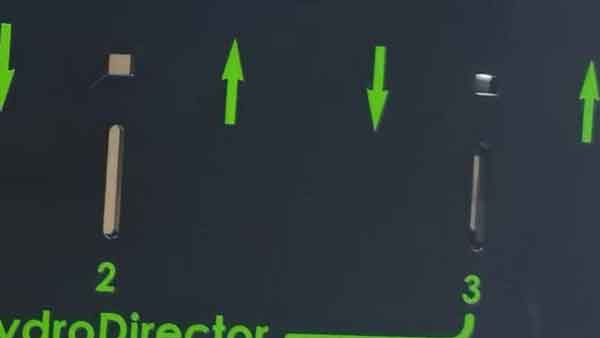

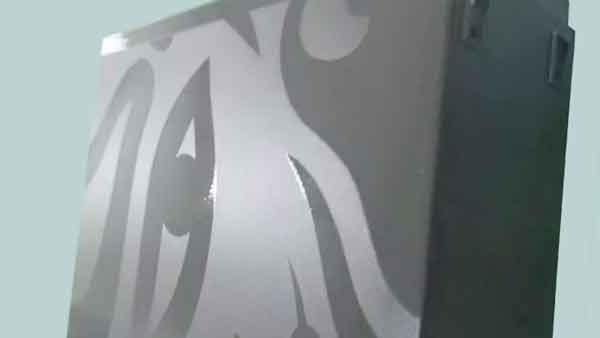

نمونههای چاپ سیلک

مزایای چاپ سیلکاسکرین

تنوع کاربرد: چاپ سیلک را میتوان بر روی طیف وسیعی از مواد اعمال کرد، مانند کاغذ، پلاستیک، فلز، شیشه، چوب و حتی پارچه.

لایههای جوهر بادوام و ضخیم: لایه جوهر در چاپ سیلک در مقایسه با روشهای چاپ دیگر ضخیمتر است که منجر به رنگهای زندهتر با مقاومت خوب در برابر نور و سایش میشود.

رنگهای زنده: به دلیل انتقال مستقیم جوهر از توری به ماده، اشباع رنگ بالا است که منجر به اثرات چشمگیر میشود.

مقرونبهصرفه برای تولید انبوه: چاپ سیلک برای تولید در مقیاس بزرگ بسیار مقرونبهصرفه است. پس از ایجاد قالب، امکان تکرار سریع و اقتصادی فراهم میشود.

معایب چاپ سیلکاسکرین

محدودیتهای سطح چاپ: ناحیه برای چاپ سیلک باید تا حد ممکن صاف باشد. سطوح ناهموار میتوانند منجر به توزیع نابرابر جوهر شوند. فرورفتگیهای بیش از حد میتوانند از تماس مناسب توری جلوگیری کنند و چاپ را مختل کنند.

چالشهای سطوح استوانهای: اگرچه چاپ سیلک بر روی سطوح استوانهای امکانپذیر است، اما نیاز دارد که توری همگام با چرخش محصول حرکت کند که پیچیدگی و هزینه را افزایش میدهد. این روش برای تولید در مقیاس کوچک کمتر مناسب است.

نیازهای حجمی: چاپ سیلک عموماً برای تولید در مقیاس بزرگ مناسبتر است زیرا نیاز به ابزارها و تجهیزات برای قرارگیری محصولات در طول چاپ دارد. برای حجمهای کوچک و بزرگ به ترتیب تجهیزات ساده و جامع وجود دارد. قرارگیری دستی با تجهیزات ساده میتواند نرخ خطای بالاتری داشته باشد.

محدودیتهای رنگ: هر رنگ نیاز به یک صفحه جداگانه دارد. معمولاً برای رنگهای تکی، دوتایی یا سهتایی استفاده میشود، افزایش تعداد رنگها میتواند مشکلات و هزینههای تولید را افزایش دهد، با خطر اضافی عدم همترازی بین رنگهای مختلف.

محدودیتهای وضوح: در مقایسه با سایر فناوریهای چاپ مانند چاپ دیجیتال، چاپ سیلک جزئیات و وضوح کمتری ارائه میدهد.

تمیزکاری و نگهداری: تمیزکاری و نگهداری منظم صفحه ضروری است، به ویژه در محیطهای تولید با شدت بالا.

نگرانیهای زیستمحیطی: برخی از حلالها و مرکبهای مورد استفاده در چاپ سیلک میتوانند برای محیطزیست مضر باشند. مهم است که اطمینان حاصل شود مرکبها با استانداردهای زیستمحیطی مانند RoHS و REACH مطابقت دارند.

فرآیندهای پخت مرکب

تضمین دوام از طریق پخت برای اینکه مرکبها به چسبندگی و دوام بهینه دست یابند، فرآیند پخت ضروری است. دو نوع اصلی روشهای پخت وجود دارد:

پخت حرارتی: در این روش، قطعات چاپ شده در یک محفظه با دمای ثابت قرار میگیرند. آنها در معرض تابش مادون قرمز دور یا با هوای گرم گرم میشوند، که یک واکنش حرارتی را تحریک میکند و مرکب را میپزد. دما عموماً بین ۶۰ درجه سانتیگراد تا ۱۰۰ درجه سانتیگراد کنترل میشود و گاهی ممکن است به حدود ۱۵۰ درجه سانتیگراد برسد.

به طور کلی، دمای پخت بالاتر میتواند نتایج چاپ بهتری ایجاد کند. با این حال، عملیات حرارتی بالا میتواند منجر به انقباض و تغییر شکل شود، بنابراین همه چیز بستگی به این دارد که روی چه ماده پلاستیکی چاپ میشود.

پخت UV: این روش شامل قرار دادن قطعات چاپ شده در معرض طولموجهای خاصی از نور فرابنفش (UV) است. فرآیند نورواکنشی تحت نور UV باعث پخت مرکب میشود. پخت UV یک روش مؤثر برای جامد کردن سریع مرکب است و به ویژه برای برخی از فرمولاسیونهای مرکب و کاربردهای چاپ مفید است.

چاپ سیلک دوار — راهنمای ویدیویی

آنچه خواهید دید. این ویدیو به سرعت نشان میدهد که چاپ سیلک چگونه کار میکند: مرکب توسط یک کاردک از طریق مناطق باز یک استنسیل (صفحه) روی یک زیرلایه پلاستیکی فشرده میشود، سپس خشک/پخت میشود.

از مسطح تا استوانهای. چاپ سیلک معمولاً روی قطعات مسطح بدون برآمدگی استفاده میشود. با چاپ سیلک دوار، این روش به قطعات استوانهای گسترش مییابد.

حرکت هماهنگ (نحوه چرخش). قطعه هماهنگ با صفحه میچرخد. در این مثال یک درایو دنده شانهای و پینیون حرکت را دقیقاً کوپل میکند. برخی سیستمها به اصطکاک بین صفحه و قطعه برای چرخاندن آن متکی هستند، اما ما ترجیح میدهیم از دندهبندی مثبت برای جلوگیری از لغزش و تاری که ایجاد میکند استفاده کنیم.

فیکسچر و فیت. قطعه با یک دستگیره/موقعیتیاب درگیر میشود. فیت باید دقیق باشد: خیلی شل منجر به لکه چاپ میشود؛ خیلی سفت قرار دادن را دشوار میکند و خطر آسیب را به همراه دارد.

ثبت و کیفیت. اعداد چاپ شده و شیار داخلی با موقعیتهای مرجع ثابت همتراز میشوند—هیچ چیز تصادفی نیست. چاپ سیلک دوار نیاز به توجه دقیق به جزئیات برای دستیابی به وضوح، دقت و چسبندگی قوی دارد.

چاپ پد

چگونگی کارکرد چاپ پد

یک رویکرد غیرمستقیم برای سطوح پیچیده چاپ پد یک تکنیک چاپ غیرمستقیم است، که عمدتاً برای چاپ روی سطوح نامنظم یا موادی که چاپ روی آنها چالشبرانگیز است استفاده میشود. مراحل اصلی چاپ پد را میتوان به شرح زیر خلاصه کرد:

1. ساخت پلیت و حکاکی: در ابتدا، یک پلیت چاپ با طرح مورد نظر ایجاد میشود، که معمولاً از فلزاتی مانند فولاد یا مس ساخته میشود. منطقه طرح با فرورفتگیهای ریز حکاکی میشود.

2. پر کردن مرکب: سپس، مرکب در مناطق حکاکی شده پلیت چاپ پر میشود.

3. حذف مرکب اضافی: از یک تیغه دکتر (یا کاردک) برای پاک کردن مرکب اضافی از سطح پلیت استفاده میشود، به طوری که مرکب فقط در مناطق حکاکی شده باقی میماند.

4. استفاده از پد: یک پد سیلیکونی نرم و الاستیک (پد در چاپ پد) با پلیت تماس برقرار میکند و مرکب را از مناطق حکاکی شده به پد منتقل میکند.

5. انتقال به محصول: سپس پد به سمت قطعهای که باید چاپ شود حرکت میکند و به آرامی فشار میآورد تا جوهر از پد به سطح قطعه منتقل شود. نرمی و کشسانی پد سیلیکونی به آن اجازه میدهد تا با سطوح نامنظم مختلف سازگار شود.

6. خشکشدن و پخت: جوهر روی سطح قطعه خشک و پخته میشود و فرآیند چاپ را تکمیل میکند.

مزایای چاپ پد

مناسب برای سطوح پیچیده: چاپ پد قادر است روی سطوح نامنظم، ناهموار، منحنی و حتی خشن چاپ کند.

نمایش جزئیات ظریف: این روش میتواند الگوها و متون پیچیده را چاپ کند و برای چاپ گرافیکی با دقت بالا مناسب است.

تنوع در سازگاری مواد: چاپ پد را میتوان روی مواد مختلفی از جمله پلاستیک، فلز، شیشه، سرامیک و چوب اعمال کرد.

انطباقپذیری در رنگ: میتوان از جوهرهای چند رنگ استفاده کرد، اگرچه هر سیکل چاپ فقط میتواند یک رنگ را اعمال کند. چاپ چند رنگ از طریق چندین سیکل چاپ قابل دستیابی است.

کارایی و انعطافپذیری: چاپ پد برای تولید سریع و سفارشیسازی دستههای کوچک مناسب است و تعویض پلیت در آن آسان است.

معایب چاپ پد

محدودیتهای رنگ: مشابه چاپ سیلک، هر سیکل چاپ فقط میتواند از یک رنگ استفاده کند که چاپ چند رنگ را زمانبرتر و پرهزینهتر میسازد.

محدودیتهای سطح چاپ: اگرچه چاپ پد در سطوح ناهموار عملکرد خوبی دارد، اما در مواجهه با سطوح بسیار نامنظم یا ساختارهای پلکانی محدودیت دارد. این اشکال میتوانند مانع گسترش پد سیلیکونی شوند و تماس آن با سطح چاپ را تحت تأثیر قرار دهند. تماس ناقص ممکن است منجر به الگوهای چاپ تحریفشده شود و در نتیجه کیفیت چاپ را تحت تأثیر قرار دهد. توجه ویژهای لازم است تا اطمینان حاصل شود که پد به طور یکنواخت با کل ناحیه چاپ تماس برقرار میکند تا چاپی واضح و دقیق حاصل شود.

محدودیتهای اندازه الگو: به دلیل محدودیتهای اندازه پد سیلیکونی، ناحیه چاپ عموماً کوچک است و برای چاپ در سطح وسیع مناسب نیست.

عمق کم جوهر در چاپهای تکی: لایه جوهر اعمالشده در یک سیکل چاپ نسبتاً نازک است. این را میتوان با انجام دو یا سه سیکل چاپ به طور مؤثر جبران کرد که هزینه تولید بالاتری نیز به همراه دارد.

زمان خشکشدن جوهر: برخی انواع جوهر به زمان خشکشدن طولانیتری نیاز دارند که ممکن است بر کارایی تولید تأثیر بگذارد.

تأثیر محیطی: برخی جوهرهای چاپ پد ممکن است حاوی ترکیبات آلی فرار (VOCs) باشند که خطرات بالقوهای برای محیط زیست و سلامت اپراتورها ایجاد میکنند.

الزامات مرکب برای چاپ سیلک و پد

چاپ سیلک و پد به ویژگیهای خاصی از مرکب نیاز دارند تا عملکرد بهینه و دوام روی سطوح پلاستیکی تضمین شود. در زیر برخی از الزامات کلیدی مرکب آورده شده است.

چسبندگی مرکب به زیرلایه

چسبندگی بین جوهر و پلاستیک یک نیاز اساسی برای هر دو روش چاپ سیلک و چاپ پد است. چسبندگی معمولاً با آزمون چسبندگی متقاطع—که اغلب به آن آزمون شبکه گفته میشود—ارزیابی میشود، در حالی که یک روش سریع و غیررسمی، خراش دادن چاپ با ناخن یا اسپاتول پلاستیکی برای مشاهده جداشدن آن است.

پلاستیکها را میتوان بر اساس چسبندگی مرکب به دو دسته تقسیم کرد:

چسبندگی خوب: پلاستیکهایی با قطبیت مولکولی بالاتر—مانند ABS (اغلب سادهترین و انتخاب ترجیحی برای چاپ پلاستیک)، PA، PC و PVC—انرژی سطحی نسبتاً بالایی دارند، بنابراین جوهرها بدون پیشتیمار به خوبی میچسبند. برای این مواد، انتخاب جوهر سازگار معمولاً کافی است.

چسبندگی ضعیف: پلاستیکهای کمقطبیت مانند PE، PP، PET و POM (سختترین برای چاپ) عموماً نیاز به پیشتیمار دارند تا چسبندگی جوهر کافی حاصل شود. روشهای رایج شامل تیمار پلاسما یا کرونا، تیمار شعله یا اعمال پرایمر/تقویتکننده چسبندگی است.

در برخی موارد، مواد پلاستیکی که حاوی نرمکنندهها یا سایر افزودنیها هستند ممکن است با مهاجرت این مواد شیمیایی به سطح، باعث تضعیف چسبندگی مرکب در طول زمان شوند. برای جلوگیری از این امر، توصیه میشود از مواد اولیه خالص استفاده شود و از پلاستیکهای حاوی افزودنیهای ناشناخته اجتناب گردد.

مقاومت در برابر الکل

برخی محصولات پلاستیکی، به ویژه در دستگاههای پزشکی، الکترونیک و فضای داخلی خودرو، ممکن است در حین استفاده با الکل تماس پیدا کنند. در این موارد، انتخاب مرکبهای مقاوم در برابر الکل اهمیت دارد.

برای آزمایش مقاومت در برابر الکل، یک پنبه آغشته به الکل ۵۰ تا ۱۰۰ بار روی سطح چاپ شده مالیده میشود. اگر مرکب شروع به کنده شدن کند، مرکب در برابر الکل مقاوم نیست. در محیطهایی که نیاز به مقاومت در برابر الکل دارند، حتماً مرکبهایی را انتخاب کنید که برای تحمل تماس با الکل طراحی شدهاند. این امر به فرمولاسیون مرکب، افزودنیها و فرآیند پخت بستگی دارد.

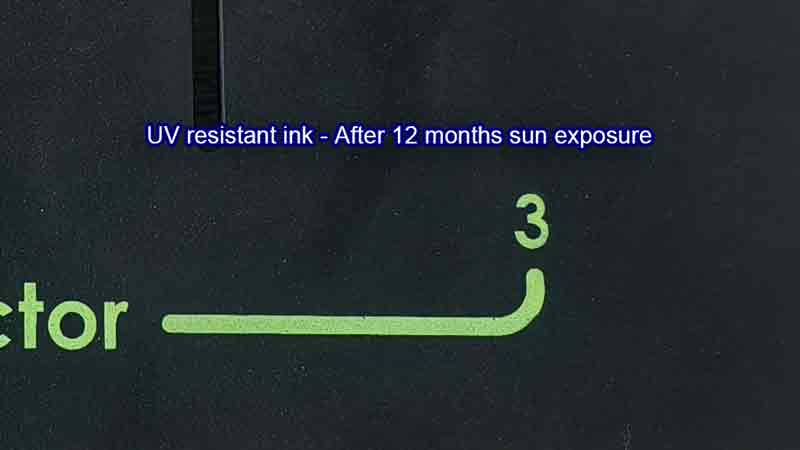

مقاومت در برابر UV (قرارگیری در معرض نور خورشید)

در حالی که مرکبهای استاندارد برای استفاده در فضای داخلی مناسب هستند، محصولاتی که برای استفاده در فضای باز در نظر گرفته شدهاند باید دارای مرکبهایی باشند که بتوانند در برابر نور فرابنفش (UV) مقاومت کنند تا از تخریب ناشی از قرارگیری طولانیمدت در معرض آفتاب جلوگیری شود.

در معرض نور فرابنفش، مرکبها میتوانند محو شوند، تغییر رنگ دهند و در نهایت پودر شده یا کنده شوند.

بنابراین، مرکبهای مقاوم در برابر فرابنفش برای محصولات فضای باز ضروری هستند. به عنوان مثال، محصولی که با مرکب استاندارد چاپ شده بود، تنها پس از شش ماه قرارگیری در معرض نور خورشید، تغییر رنگ قابل توجهی از سبز به آبی نشان داد.

با این حال، هنگام استفاده از مرکب مقاوم در برابر فرابنفش، رنگ حتی پس از ۱۲ ماه نیز پایدار باقی ماند و تنها سایش جزئی در برخی نواحی مشاهده شد.

حکاکی لیزری

حکاکی لیزری همچنین به عنوان گراور لیزری یا مارکینگ لیزری شناخته میشود. این روش شامل استفاده از پرتوهای لیزری پرانرژی برای حک کردن نشانهها روی سطح است. این روش میتواند نشانههای ماندگار و دقیقی مانند متن، الگوها و بارکدها را روی انواع مختلف سطوح پلاستیکی ایجاد کند. فرآیند مارکینگ لیزری معمولاً شامل مراحل زیر است:

چگونگی کارکرد حکاکی لیزری

طراحی طرح: اولین مرحله طراحی محتوایی است که باید مارک شود، که ممکن است شامل متن، گرافیک، بارکد و غیره باشد. این طرحها معمولاً با استفاده از نرمافزارهای تخصصی روی کامپیوتر ایجاد میشوند.

تنظیم پارامترهای لیزر: بسته به اثر مارکینگ مورد نظر و نوع پلاستیک، پارامترهای لیزر مانند قدرت، سرعت، فوکوس و فرکانس به طور مناسب تنظیم میشوند.

اجرای مارکینگ لیزری: محصول پلاستیکی روی میز کار دستگاه مارکینگ لیزری قرار میگیرد. لیزر پرتو پرانرژیای ساطع میکند که در مسیر از پیش تعیین شده حرکت کرده و روی سطح پلاستیک فوکوس میکند.

واکنش ماده: هنگامی که لیزر با سطح پلاستیک تماس پیدا میکند، بسته به ماهیت پلاستیک و تنظیمات لیزر، چندین واکنش فیزیکی یا شیمیایی مختلف میتواند رخ دهد:

- برداشت ماده: لیزر یک لایه از سطح را برمیدارد و یک نشانه فرورفته ایجاد میکند.

- تغییر رنگ: حرارت ناشی از لیزر باعث تغییر رنگ در پلاستیک میشود و یک کنتراست متمایز در نشانهگذاری ایجاد میکند.

- تغییر شیمیایی: لیزر یک واکنش شیمیایی القا میکند که رنگ یا بافت سطح ماده را تغییر میدهد.

خنکسازی و پردازش: پس از اتمام فرآیند مارکینگ، گاهی اوقات ممکن است خنکسازی و پردازش اضافی برای اطمینان از کیفیت مارکینگ ضروری باشد.

مزایای نشانهگذاری لیزری

دقت و جزئیات: مارکینگ لیزری میتواند الگوهای بسیار ظریف و پیچیده ایجاد کند.

فرآیند بدون تماس: فرآیند مارکینگ هیچ تماس فیزیکی ندارد و باعث کاهش سایش یا تغییر شکل محصول میشود.

سرعت و اتوماسیون: مارکینگ سریع است و میتواند به راحتی در خطوط تولید خودکار ادغام شود.

دوام: مارکینگها ماندگار بوده و در برابر محو شدن یا سایش مقاوم هستند.

با این حال، اثربخشی نشانهگذاری با لیزر میتواند بسته به نوع پلاستیک و رنگ آن متفاوت باشد. مواد مختلف واکنش متفاوتی به لیزر نشان میدهند که مستلزم تنظیم پارامترهای لیزر برای مواد خاص است.

معایب نشانهگذاری لیزری

محدودیتهای رنگ: رنگهای قابل دستیابی با مارکینگ لیزری تا حد زیادی به ماده و واکنش آن به لیزر بستگی دارد. معمولاً مارکینگها به رنگ خاکستری روشن هستند تا با پسزمینه تضاد ایجاد کنند. به دلیل محدودیتهای فنی، انتخابهای رنگ دیگر محدود هستند.

محدودیتهای روی سطوح ناهموار: به دلیل محدودیتهای فاصله فوکوس، مارکینگ لیزری ممکن است در دستیابی به چاپ یکنواخت و واضح روی سطوح ناهموار یا دارای بافت مشکل داشته باشد.

نگرانیهای دوام: اگرچه به طور کلی دائمی در نظر گرفته میشود، مارکینگهای لیزری میتوانند تحت شرایط خاصی مانند قرار گرفتن طولانی مدت در معرض نور شدید یا مواد شیمیایی خشن محو یا ساییده شوند.

نتیجهگیری

چاپ روی محصولات پلاستیکی فقط محدود به چاپ سیلک، چاپ پد و حکاکی لیزری نیست؛ روشهای دیگری مانند چاپ انتقال آب، تزئین در قالب، چاپ گرم (چاپ فویل) و چاپ جت مرکب نیز وجود دارند. اگرچه این تکنیکها ممکن است به اندازه سه روش اول گسترده استفاده نشوند، یا ممکن است به حجم تولید بالاتری نیاز داشته باشند، اما هر کدام ویژگیهای منحصر به فرد خود را دارند.

هنگام انتخاب فناوری چاپ مناسب، عوامل مختلفی مانند نوع ماده، ویژگیهای سطح، الزامات طراحی و مقیاس تولید باید در نظر گرفته شوند تا نیازهای زیباییشناختی و عملی محصول برآورده شود.