فهرست مطالب

تغییر وضعیتنشانههای پین اِجکتور چیستند؟

نشانهای پین اِجکتور، ردهای منحصربهفردی هستند که در فرآیند قالبگیری تزریقی روی سطح محصول باقی میمانند. این نشانها توسط پینهای اِجکتور یا لیفترهای زاویهدار در قالب ایجاد میشوند که برای خارج کردن محصول نهایی از قالب استفاده میشوند. این ردها میتوانند به صورت سطوح ناهموار یا تفاوت در رنگ و براقی نسبت به نواحی اطراف ظاهر شوند. عمدتاً چند نوع نشان پین اِجکتور وجود دارد:

- نشانههای پین اِجکتور با فرورفتگی کمعمق: این نشانها به صورت فرورفتگیهایی به شکل پین اِجکتور ظاهر میشوند، معمولاً روی سطح قطعه پلاستیکی که با پین اِجکتور در تماس است. آنها عمدتاً ناشی از انحرافهای موقعیتی پین اِجکتور در حین قالبگیری تزریقی هستند.

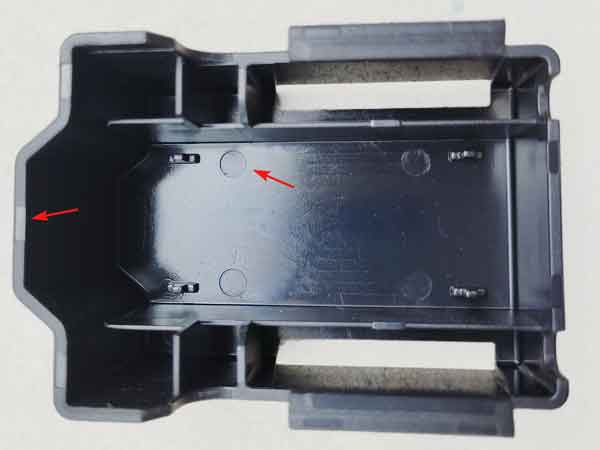

تصویر نشان میدهد که این قطعه از چهار پین اِجکتور گرد و نه پین اِجکتور تخت استفاده میکند که هر کدام یک اثر جزئی بر جای میگذارند.

با این حال، چنین نشانهای پین اِجکتور کاملاً بیضرر هستند زیرا روی سطوحی قرار دارند که پس از مونتاژ پنهان میشوند. در نتیجه، هیچ اثری روی سطوح نمایان پس از مونتاژ محصول دیده نمیشود.

- نشانههای پین اِجکتور سفیدشدگی: در این موارد، رنگ در ناحیه پین اِجکتور روشنتر میشود و لکهها یا هالههای سفید تشکیل میدهد. این نشانها میتوانند هم روی سطحی که با پین اِجکتور در تماس است و هم روی طرف مقابل ظاهر شوند. آنها عمدتاً ناشی از تنش اعمالشده یا به دلیل اختلاف دما با نواحی اطراف هستند.

نشانهای سفید شده

تصویر نمایشدادهشده نمونه بسیار متداولی از نشانهای سفیدشدگی پین اِجکتور را نشان میدهد که احتمالاً ناشی از طراحی غیرعملی چیدمان پینهای اِجکتور است.

تغییر رنگ جزئی

تصویر تغییر رنگ ناشی از نشانهای پین اِجکتور را نشان میدهد که چهار نشان دایرهای قابل مشاهده است. این نشانها از محیط اطراف خود براقتر هستند. اگرچه چنین نشانهای پین اِجکتور گاهی قابل قبول هستند، اما نتیجه ایدهآل محسوب نمیشوند.

نشانهای پین اِجکتور نهتنها بر ظاهر محصول تأثیر میگذارند، بلکه میتوانند منجر به افزایش تنش داخلی در نواحی تحت تأثیر شوند و در نتیجه خطر ترکخوردگی را افزایش دهند. چنین ترکهایی ممکن است در حین استفاده رخ دهند و به طور بالقوه عمر محصول را کوتاه کنند. بنابراین، کنترل و بهینهسازی تشکیل نشانهای پین اِجکتور برای اطمینان از کیفیت محصول حیاتی است.

علل ایجاد نشانههای پین اِجکتور

نشانهای پین اِجکتور میتوانند یک مسئله آزاردهنده باشند. هنگامی که ظاهر میشوند، تنظیم پارامترهای قالبگیری تزریقی میتواند به کاهش یا حذف آنها کمک کند، اما این ممکن است بر ابعاد محصول تأثیر بگذارد. این موضوع به ویژه زمانی چالشبرانگیز میشود که محصول نیازمندیهای خاصی از نظر دقت ابعادی داشته باشد.

علل ایجاد نشانهای پین اِجکتور را میتوان به دو دسته اصلی تقسیم کرد: آنهایی که در فرآیند خارج کردن محصول تشکیل میشوند و آنهایی که قبل از خارج کردن محصول وجود دارند.

نشانهای پین اِجکتور تشکیلشده در حین بیروناندازی محصول:

- جایگذاری نامناسب پین اِجکتور: اگر پین اِجکتور در نقطه ضعیف محصول قرار داشته باشد، ممکن است در حین خارجسازی باعث تغییر شکل شود. اگرچه در قالب تعداد زیادی پین اِجکتور وجود دارد که به صورت همزمان عمل کرده و نیروی خارجسازی را تقسیم میکنند، اما قطعات پلاستیکی در حین خارجسازی میتوانند تغییر شکل الاستیک داشته باشند که مناطق نازک و مستعد تغییر شکل را به ویژه آسیبپذیر میکند.

- اِجکت کردن پیش از خنکشدن کامل: به ویژه در مناطق ضخیمتر محصول، خارجسازی قبل از خنکشدن و جامد شدن کامل ماده میتواند منجر به تغییر شکل شود.

نشانهای پین اِجکتور موجود قبل از بیروناندازی محصول:

- پین اِجکتور همسطح با سطح قالب نیست: پینهای اِجکتوری که به خوبی پرداخت نشدهاند ممکن است هنگام بسته شدن قالب با سطح قالب همتراز نباشند و باعث ایجاد علائم شوند.

- فشار تزریق و نگهداری بیش از حد: فشار بیش از حد میتواند باعث حرکت رو به پایین یا تغییر شکل پینهای اِجکتور شود. علاوه بر این، فشار تزریق بیش از حد ممکن است چسبندگی بین محصول و قالب را افزایش دهد که منجر به نیروی خارجسازی بیشتر میشود.

- پین اِجکتور بیش از حد نزدیک به گِیت: یک پین اِجکتور نزدیک به گیت میتواند باعث فشار تزریق بیش از حد در آن منطقه شود. تنظیم اندازه گیت ممکن است به کاهش این فشار کمک کند.

- پین اِجکتور خنک نشده: از آنجایی که پین اِجکتور فاقد آب خنککننده است و هنگامی که دقت ساخت پایین باشد، منجر به فاصله مونتاژ بزرگ میشود، این میتواند اثر خنککنندگی را بیشتر کاهش دهد. تفاوت دمای بین پینهای اِجکتور و منطقه اطراف هسته قالب ممکن است منجر به علائم شود.

برای جلوگیری از نشانهای پین اِجکتور، در نظر گرفتن ترکیبی از طراحی قالب، تنظیم پارامترهای قالبگیری تزریقی و نگهداری تجهیزات حیاتی است. طراحی منطقی و کنترل دقیق فرآیند عوامل کلیدی هستند.

راهحلهای کلیدی برای مشکلات نشانههای پین اِجکتور

برخورد با نشانهای پین اِجکتور شامل طراحی دقیق قالب، ساخت دقیق و تنظیم دقیق ماشین قالبگیری تزریقی است. در ادامه برخی راهحلهای خاص ارائه میشود:

طراحی قالب:

- چیدمان منطقی پینهای اِجکتور: پینهای اِجکتور باید در مناطقی قرار داده شوند که بتوانند نیروی بیشتری را تحمل کنند، به ویژه در قسمتهای عمیقتر قالب یا جایی که مقاومت خارجسازی قابل توجهی وجود دارد. همچنین، جزئیات محصول و مسیرهای داخلی آب در قالب را در نظر بگیرید.

یک اصل کلیدی در طراحی چیدمان پینهای اِجکتور، قرار دادن تعداد ممکن بیشتر، به ویژه در نواحی دارای دنده است. این امر تضمین میکند که کل سطح محصول به طور یکنواخت بیروناندازی شود، و از مواجهه هر پین اِجکتور منفرد با مقاومت بیش از حد از سطح قطعه جلوگیری میکند.

- بهینه شده طراحی گیت: از استفاده از گیتهای خیلی کوچک و رانرهای بیش از حد طولانی برای کاهش اتلاف فشار جریان خودداری کنید. همچنین، به فاصله بین پینهای اِجکتور و گیتها توجه کنید تا از فشار بیش از حد روی پینها جلوگیری شود.

- کاربرد تحلیل جریان قالب: از تحلیل جریان قالب برای پیشبینی فشار تزریق و بهینهسازی طراحی گیت استفاده کنید. با این حال، قرارگیری پین اِجکتور بیشتر به تجربه طراح متکی است.

طراحی محصول:

- کنترل دندهها و باسها: ارتفاع و تعداد رینگها و باسها را به درستی کنترل کنید تا دشواری خارجسازی کاهش یابد.

- افزایش زاویههای پیشنویس: زوایای جدایش بزرگتر به کاهش نیروی خارجسازی کمک میکنند.

تولید قالب:

- دقت سوراخهای پین اِجکتور و ابعاد مرتبط: فاصله بین سوراخهای پین اِجکتور و پینها به طور کلی باید در حدود ۰٫۰۳ میلیمتر کنترل شود، با الزامات بالا برای راستایی.

فاصله بین سوراخهای پین اِجکتور و پینها باید حداقل باشد. این امر انتقال حرارت بهتر بین پینهای اِجکتور و هسته قالب اطراف را تضمین میکند. علاوه بر این، میزان تغییر شکل الاستیک پینهای اِجکتور تحت فشار را کاهش میدهد.

تنظیم پارامترهای قالبگیری تزریقی:

- تنظیم دمای قالب و مواد: افزایش دمای قالب و ماده میتواند سیالیت پلاستیک را افزایش دهد، بنابراین فشار تزریق را کاهش میدهد.

- زمان خنککاری بهینه شده: زمان خنکسازی را به طور مناسب تنظیم کنید تا نیروی خارجسازی کاهش یابد در حالی که انقباض محصول در محدوده قابل قبول باقی میماند.

به طور خلاصه، حذف نشانهای پین اِجکتور از طریق بهینهسازی پارامترهای قالبگیری تزریقی یک مسئله پیچیده است که جنبههای متعددی را در بر میگیرد. این امر نیاز به تنظیمات و بهینهسازیهای مستمر در حین عملیات دارد و ممکن است همیشه نتایج رضایتبخشی به همراه نداشته باشد. بنابراین، ارزیابی و حذف علل بالقوه نشانهای پین اِجکتور در مرحله طراحی حیاتی است.

نتیجهگیری

در نتیجه، برخورد مؤثر با نشانهای پین اِجکتور در قالبگیری تزریقی یک چالش چندوجهی است که نیاز به توجه به طراحی قالب، طراحی محصول، ساخت قالب و پارامترهای دقیق قالبگیری تزریقی دارد. در حالی که تحلیل جریان قالب و برنامهریزی دقیق میتواند راهنمایی ارائه دهد، تنظیمات عملی و بهینهسازی مستمر اغلب ضروری هستند. در نهایت، کلید کاهش نشانهای پین اِجکتور در رویکردی جامع نهفته است که طراحی دقیق، ساخت دقیق و کنترل فرآیند موشکافانه را در بر میگیرد.