Pah Açısı: Plastik Enjeksiyon Kalıplı Ürün Tasarımında Hayati Bir Unsurdur

Tıpkı duvar kalınlığı gibi, eğim açısı da plastik enjeksiyon kalıplama ürünlerinin tasarımında kritik bir rol oynar—ürün tasarımcılarının dikkatini gerektiren bir yön. Ürün tasarımının ilk aşamalarında eğim açısını ihmal etmek ve bunu tamamen kalıp mühendisine sonradan ayarlamalar için bırakmak, iş yükünü ve geliştirme döngüsünü önemli ölçüde artırabilir. Bu makale, plastik ürün eğim açılarının temel kavramlarına kısa bir giriş sunmayı amaçlamaktadır.

İçindekiler

GeçişEnjeksiyon Kalıplamada Pah Açısını Anlamak

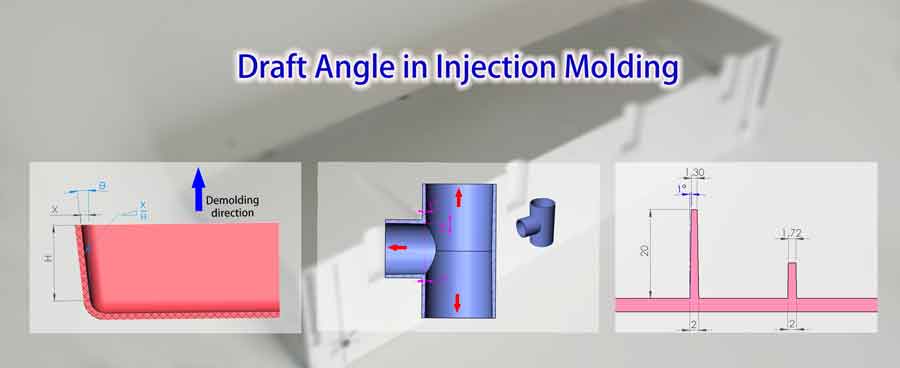

Draft Açısı Nedir?

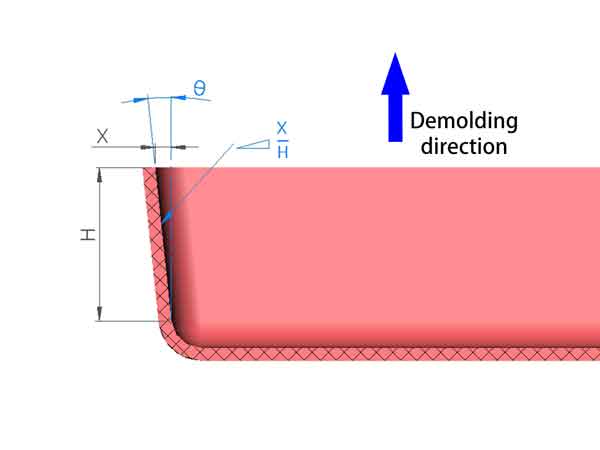

Eğim açısı, enjeksiyon kalıplama dünyasında kritik bir unsurdur. Plastik bir ürünün yan duvarında kalıptan çıkarma yönünde ayarlanan eğim açısını ifade eder ve bu, enjeksiyon kalıplama ürününün sorunsuz bir şekilde kalıptan çıkarılmasında kilit bir rol oynar. Basitçe söylemek gerekirse, ürünün kalıptan kolayca çıkarılmasını sağlayan açıdır.

Eğim Açısının İfade Edilmesi

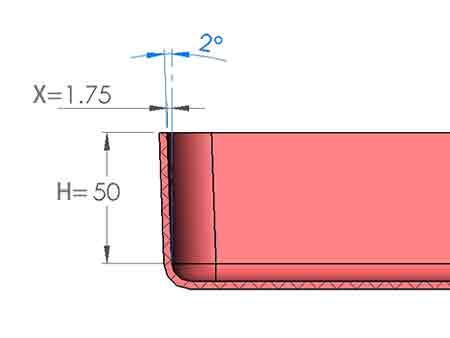

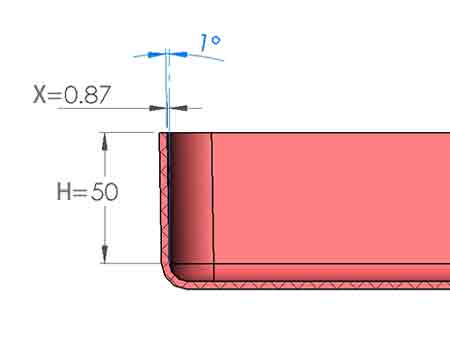

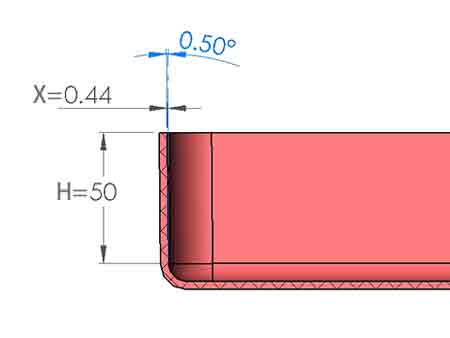

Eğim açısını tanımlamanın iki yaygın yolu vardır. Bir yol, genellikle 0.5° ile 2.0° arasında değişen açı cinsinden ölçmektir. Alternatif olarak, girintinin derinliğinin (X) yüksekliğine (H) oranı kullanılarak da tanımlanabilir. Açı ölçümü daha yaygın olarak kullanılsa da, ikinci yöntem yan duvarın girintisi hakkında daha net bir resim sunar.

Enjeksiyon Kalıplamada Pah Açısının Önemi

Neden Bir Eğim Açısı Gereklidir?

Enjeksiyon kalıplama işlemi sırasında, ürünler kalıp boşluğu içinde katılaşıp soğudukça küçülme eğilimi gösterir. Bu küçülme, plastik ürünün yan duvarları ile kalıbın karşılık gelen duvarları arasında sıkı bir oturmaya yol açar. Sonuç olarak, kalıptan çıkarma işlemi sırasında önemli miktarda direnç (sürtünme direnci) oluşur.

Bir eğim açısı ekleyerek, ürün kalıptan kısmen ayrıldığında ürün ile kalıp arasında küçük bir boşluk oluşturulur. Bu küçük boşluk, daha sorunsuz ve daha zahmetsiz bir ayrılma sağlar ve kalıptan çıkarma direncini (sürtünme direncini) etkili bir şekilde en aza indirir veya tamamen ortadan kaldırır. Eğim açısının dahil edilmesi, bu nedenle enjeksiyon kalıplama ürünlerinin sorunsuz ve verimli bir şekilde kalıptan çıkarılmasını sağlamak için vazgeçilmezdir.

Yetersiz Draft Açısının Sonuçları

Yetersiz eğim açıları, aşağıdakiler de dahil olmak üzere birkaç kritik soruna yol açabilir:

Plastik Ürün Yan Duvarlarında Çizikler: Eğim açısı yetersiz olduğunda, plastik ürünün kalıp duvarlarına karşı istenmeyen sürtünme ve sıyrılmasına neden olabilir. Bu, plastik ürünün yan duvarlarında çirkin çiziklere yol açarak genel kalitesini ve görünümünü olumsuz etkileyebilir.

Yüzey Hasarı ve Bütünlük Sorunları: Uygun bir eğim açısının eksikliği, plastik ürünün yüzeyine ve yapısal bütünlüğüne ciddi hasar verebilir. Bu hasar, plastiğin beyazlaması, deformasyon veya hatta belirli alanlarda lokal hasar olarak kendini gösterebilir. Bu kusurlar sadece estetiği değil, aynı zamanda ürünün işlevselliğini de etkiler.

Hızlanan Kalıp Aşınması ve Azalan Ömür: Yetersiz eğim açıları, kalıp üzerinde ek stres oluşturur. Sonuç olarak, kalıbın aşınma ve yıpranması önemli ölçüde artar, bu da daha hızlı bir şekilde bozulmasına neden olur. Kalıbın ömrü kısalır, bu da daha sık değiştirme veya onarım ihtiyacına yol açar; bu maliyetli olabilir ve üretim verimliliğini bozabilir. Uygun eğim açıları bu sorunu hafifletmeye yardımcı olur, kalıbın ömrünü uzatır ve bakım maliyetlerini azaltır.

Pah Açısı Türleri ve Tasarım Kılavuzları

1. Dış duvarlar:

Parlatılmış yüzeyler için genellikle 1-1.5° eğim açısı önerilir. Yüzey kalitesi gereksinimleri yüksekse, yüzey çizilmesini önlemek için 1.5° açı seçmek daha güvenlidir.

Çok yüksek olmayan duvarlar için, gerekirse 0.5° eğim açısı kullanılabilir, ancak ürünün sorunsuz bir şekilde çıkarılabilmesini sağlamak için itici pimlerin doğru konumlandırılması çok önemlidir.

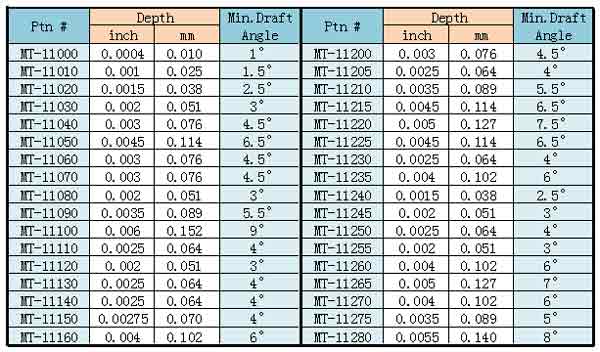

Dokulu dış yüzeyler için, ilgili eğim açıları aşağıdaki tabloda listelenmiştir.

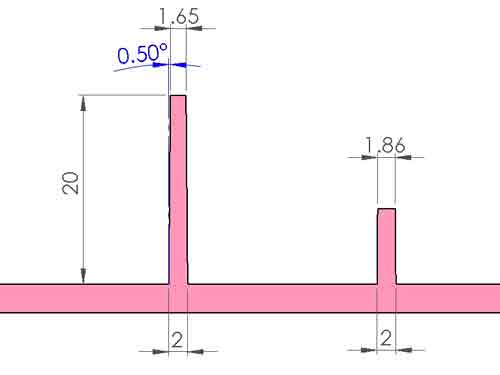

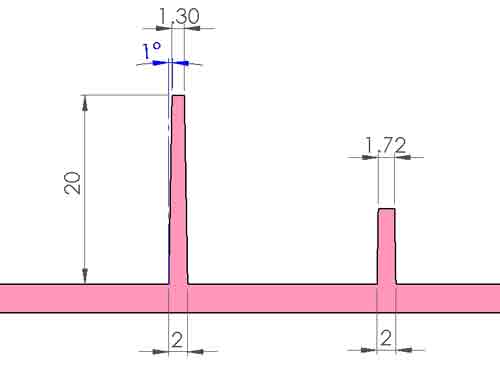

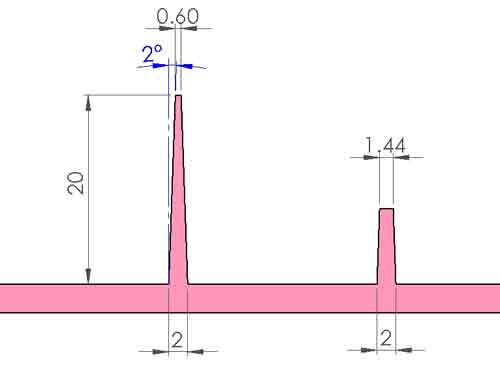

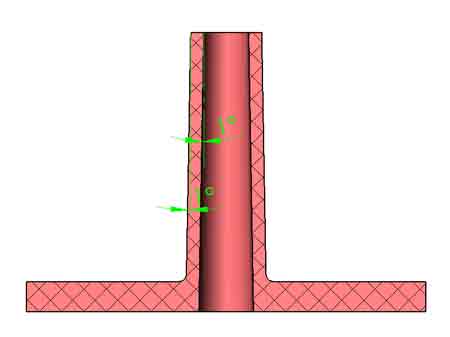

Bu 3 görsel, eğim açısı 0.5°, 1° ve 2° olduğunda yan duvar çökmesinin ne kadar olduğunu göstermektedir.

İpucu: Üst Kalıba Yapışmayı Önleme:

Üst kalıbın itme mekanizmasına sahip olmadığı iki plakalı bir kalıp durumunda, kalıp açma işlemi sırasında ürünün üst kalıba yapışmasını önlemek çok önemlidir. Bunun yapılmaması, parçanın kalıptan çıkarılması için aletler kullanılarak manuel müdahale gerektirebilir.

Bu sorunun sık sık yaşanması, sorunsuz üretimi aksatabilir ve potansiyel olarak kalıbın işlevselliğini etkileyebilir. Sonuç olarak, alt kalıp genellikle dışbükey bir kalıp olarak tasarlanır, böylece plastik ürün küçülmeden sonra ona daha sıkı yapışır ve içbükey kalıptan ayrılma olasılığı daha yüksek olur.

2. Takviye kaburgaları:

Benzer şekilde, onlar için 1-1.5°'lik bir eğim açısı uygundur. Ancak, çok sayıda nervür varsa ve bunlar yüksekse, ürün çıkarma sırasında zorlukları önlemek için biraz daha büyük bir değer seçilmelidir. Öte yandan, nervür sayısı az ve yükseklikleri düşükse, 0.5° gibi daha küçük bir eğim açısı seçilebilir.

Eğim açısı nedeniyle, nervürlerin üst kısmı alt kısımdan daha ince olacaktır. Farklı eğim açılarının üst kalınlık üzerindeki etkisi, aşağıdaki üç görselle gösterilebilir.

Kaburgaların yüksekliği

Genellikle, kaburgaların yüksekliğinin duvar kalınlığının 3 katından az olması önerilir. Bu kılavuz kesin değildir; kaburgalar bazen daha yüksek olabilir, ancak bu, pah açısı boyutunun dikkatli seçimi ve kontrolünü gerektirir.

Ancak, nervürler ne kadar yüksek olursa, kalıptaki karşılık gelen yuvalar da o kadar derin olur, bu da kalıp işleme maliyetlerini ve ürünün kalıptan çıkarılma zorluğunu artırır.

Kaburgaların kalınlığı

Dış duvarlarda belirgin çökme izlerinden kaçınmak için, nervürler için önerilen kalınlık dış duvar kalınlığının 0.6 katından azdır; çökme izlerini daha da en aza indirmek için 0.5 katından bile az olması tercih edilir.

Ancak, bunu başarmak zorsa, ürünün görünümünden ödün vermeyi gerektirebilir. Sonuçta, bazı senaryolarda ürün yüzeyindeki bazı çökme izleri kabul edilebilir.

Bosslar

Çıkıntılar için, bir itici tüpün varlığı nedeniyle daha büyük itme kuvvetleri uygulanabilir, bu da eğim açısının 0.5-1°'ye düşürülmesine olanak tanır.

Kör Delikler vs. Geçme Delikler

Kör delikler durumunda, eğim açısı dış duvarlarınkine zıt olduğu için, üstteki duvar kalınlığı alttakinden belirgin şekilde daha az olacaktır. Altta çökme izlerinden kaçınmak için, çıkıntının alt duvar kalınlığının dış duvar kalınlığının 0.6 katından az olması önerilir.

Geçmeli deliklerde, hem delik hem de dış duvarlar aynı yönde eğimli olabileceği için, duvar kalınlığı yükseklik boyunca nispeten sabit kalabilir. Ayrıca, geçmeli bir deliğin çekirdeği her iki uçtan desteklendiği için, çıkıntının daha yüksek yapılmasına olanak tanır. Bu nedenle, daha yüksek çıkıntılar için geçmeli deliklerin kullanılması tavsiye edilir.

Burç altında çökme izlerini önlemek için bir ipucu

Bir diğer çözüm, boss'un altına boşluk yapısı eklemektir, boss'u desteklemek için küçük bir ev inşa etmeye benzer. Bu, çökme izlerine neden olmadan boss için yeterli duvar kalınlığını sağlayabilir, ancak ek bir kaydırma mekanizması gerektirir ve verimli dolumla kapı tasarımını sağlar, dolayısıyla maliyet artacaktır.

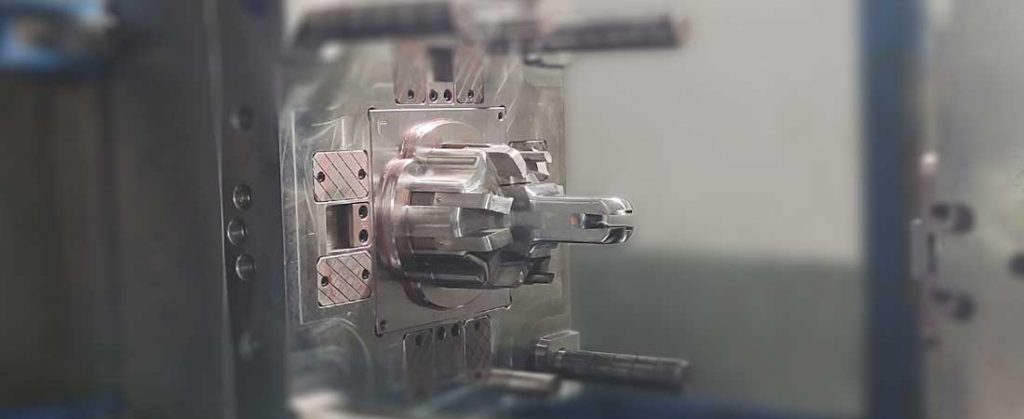

4. Sürgüler:

Sürgünün çekilme yönü boyunca eğim açıları, enjeksiyon kalıplama işlemi sırasında sürgülerin sorunsuz hareketini kolaylaştırmak için gereklidir.

Sürgünün çekilme yönündeki eğim açıları, sürgülerin sorunsuz çekilmesini sağlamak için çok önemlidir. Benzer şekilde, eğim açıları için genel olarak 0.5-1.5° aralığı önerilir, ancak bu duruma göre değerlendirilmelidir.

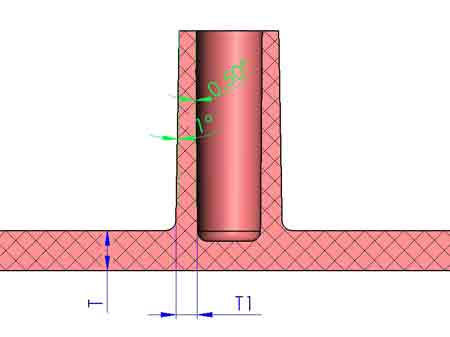

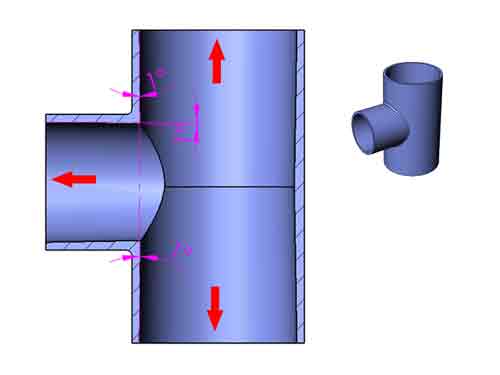

Not: Örnekte gösterilen T borusunun dış çapı, eksenel çekme olmadan üst ve alt kalıp kapanmasıyla oluşturulmuştur. Sonuç olarak, dış çap için pah açısı gerekmez.

Ancak, üç ek parça ile oluşturulan iç delikler için, çekilme yönünde 1°'lik bir eğim açısı dahil edilmiştir.

Bir ürün tasarımcısı olarak, yalnızca genel pah açısı prensiplerine odaklanmanız yeterlidir. Yardım için bize ulaşın; pah açılarını kontrol etmenize ve iyileştirmenize yardımcı olmak için buradayız.

Minimum Pah Açısını Etkileyen Temel Faktörler

Enjeksiyon kalıplamada başarılı kalıptan çıkarma için gerekli minimum eğim açısının belirlenmesini etkileyen birkaç kritik faktör vardır. Bu faktörler şunlardır:

1. Yüzey pürüzlülüğü: Bazen plastik parçaların yüzeyine farklı dokular uygulanması gerekir. Bu dokuların yüzey pürüzlülüğü, karşılık gelen minimum pah açısını belirleyecektir, bunu bir sonraki bölümde tartışacağız.

2. Büzülme: Önemli büzülmeye sahip ürünler, kalıbın plastik parçadan çıkarılmasını kolaylaştırmak için daha büyük bir pah açısı gerektirir.

3. Duvar Kalınlığı: Artan duvar kalınlığı, kalıp üzerinde daha büyük sarma kuvvetiyle sonuçlanır, bu nedenle etkili kalıptan çıkarma için daha büyük bir pah açısı gerektirir.

4. Sürtünme Direnci: Daha yüksek sürtünme direnci seviyeleri, sorunsuz ve verimli kalıptan çıkarmayı sağlamak için daha büyük bir pah açısının kullanılmasını gerektirir.

5. Tasarım Özelliklerinin Karmaşıklığı: Tasarımda birden fazla takviye kaburgası, delik ve boss'un varlığı, gerekli çekme kuvvetini artırarak, başarılı kalıptan çıkarmayı sağlamak için pah eğiminin uygun şekilde artırılmasını zorunlu kılar.

Yüzey Dokusu ile Pah Açısı Arasındaki İlişki

Gerekli minimum eğim açısının belirlenmesinde etkili bir faktör yüzey pürüzlülüğüdür. Yüzey dokuları oluştururken, dokunun derinliğinin gerekli eğim açısını doğrudan etkilediğini bilmek önemlidir. Daha derin dokular, daha yüksek yüzey pürüzlülüğünü gösterir ve kalıptan çıkarma sırasında yüzeyde zorlanmayı önlemek için daha büyük bir eğim açısı gerektirir.

Bu tablo, farklı yüzey dokuları için gerekli minimum pah açısını özetlemekte olup, yüzey bitirme işleminin karmaşıklığına bağlı olarak pah açısını optimize etmek için bir rehber görevi görmektedir.

Pah Açılarını Ortadan Kaldırmak için Katlanabilir Çekirdeklerin Kullanılması

Katlanabilir Çekirdek Teknolojisine Giriş

Pah açıları çoğu durumda kabul edilebilir olsa da, sıfır pah açısının tercih edildiği senaryolar vardır. Bu, katlanabilir çekirdek olarak bilinen bir yapı kullanılarak sağlanabilir. Birkaç parçadan oluşan bu çekirdeğin bileşenleri, kalıptan çıkarma sırasında birbirlerine göre dikey olarak hareket eder, bu da çekirdeğin boyutunda yatay bir azalmaya dönüşür.

Katlanabilir Çekirdeğin Nasıl Çalıştığının Gösterimi

Katlanabilir çekirdekler çeşitli tasarımlarda gelir; bazıları çevrenin tamamında daralırken, diğerleri yalnızca bir yönde daralır. İkincisi daha az parçaya sahiptir ve daha düşük maliyetlidir. Daha basit yapısı nedeniyle, çalışma prensibini aşağıda bir çizimle açıklayacağız.

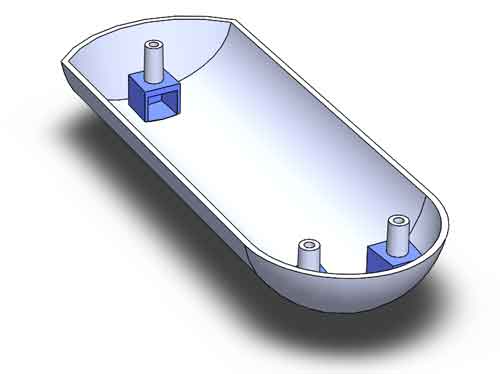

Aşağıda, kuyruklu yarıklar aracılığıyla merkezi bir orta parçaya bağlı iki kaydırıcıyı gösteren bir 3B diyagram bulunmaktadır. Kalıp açıldığında, kaydırıcılar orta parçaya göre yukarı doğru hareket ederek yanlar arasındaki mesafeyi kısaltır ve kalıp çekirdeği ile ürün arasında bir boşluk oluşturur.

Aşağıda, boyutlardaki değişimi gösteren iki boyutlu bir kesit görünümü bulunmaktadır.

Bu yapı sayesinde, sıfır pah açısına hatta iç duvarların içe doğru eğimli olduğu negatif pah açısına sahip plastik ürünler oluşturmak mümkündür.

6-Segmentli Katlanabilir Çekirdek

Ancak, daha yaygın olan katlanabilir çekirdek yapısı 6 segmentten oluşur ve dairesel iç boşluklar için kullanılır.

Gördüğünüz gibi, bu altı segmentli katlanabilir çekirdek yapısı, plastik bileşenlerde vida sökme motoruna ihtiyaç duymadan iç dişler oluşturmak için kullanılabilir.

Sonuç

Sonuç olarak, plastik enjeksiyon kalıplamada pah açılarının kilit rolünü anlamak, verimli ürün tasarımı için anahtardır. Etkisini erken aşamada kabul ederek, tasarımcılar işbirliğini geliştirebilir ve geliştirme sürecini kolaylaştırabilir, böylece enjeksiyon kalıplamanın karmaşık alanında optimal sonuçlar sağlayabilir.