目次

トグルマイクロ射出成形とは?

マイクロ射出成形とは、成形品の重量が通常0.01グラム未満から数グラムの高精度プラスチック部品の製造を指します。実際、全体的なサイズが特に小さいわけではない場合もありますが、極めて微細なディテールと厳しい寸法精度を有しています。このようなプラスチック製品は、マイクロ射出成形品に分類することができます。.

標準的な射出成形と比較して、マイクロ射出成形は金型と成形機の両方により高い要求を課します。

マイクロ射出成形の用途

マイクロ射出成形は、以下のような様々な産業分野で多岐にわたる用途があります:

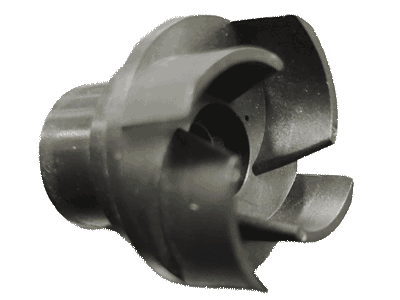

- マイクロギア: 様々なデバイスやシステムで使用される小型で精密な歯車の製造。.

- 電子コネクタ: 電子機器用の小型コネクタの製作。.

- マイクロスイッチ: 電子機器で使用される微小スイッチの製造。.

- ハウジング: 電子部品や機械部品用のコンパクトな筐体の作成。.

- 自動車用回転ダンパー: 自動車システム向けの部品を製造する。.

- ペンパーツ: ペンの小型部品の製造。.

- ドローンパーツ: ドローン用の精密部品の製造。.

- ヘッドフォン: ヘッドホン組立用の複雑な部品の作成。.

- 医療機器: カテーテルチップ、シリンジ部品、マイクロ流体デバイス、手術器具部品を含む医療機器用の重要な部品の開発。.

これらの用途は、多様な産業や製品で使用される小型で高精度なプラスチック部品の製造において、マイクロ射出成形の汎用性を示しています。.

マイクロ射出成形金型のユニークな手法

一体加工ではなく、金型インサートを活用する

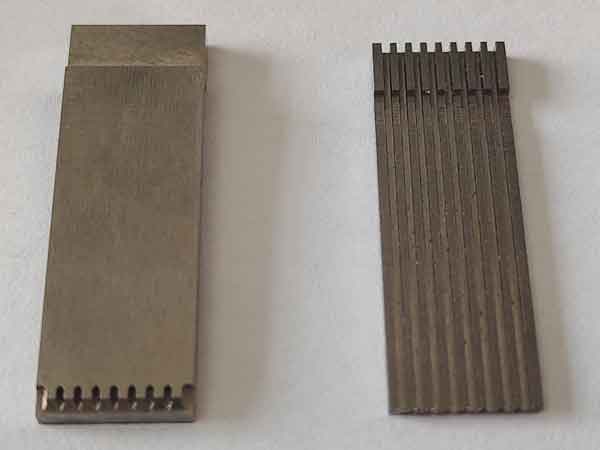

マイクロ射出成形に使用される金型では、多くの特徴がわずか数分の1ミリメートルのサイズであるため、従来の金型製作方法とは異なる手法を採用する必要があります。高精度加工設備を使用することに加えて、金型インサートを使用することが一般的です。これは、異なる特徴を個別に加工してから組み立てることを意味します。このアプローチにより、加工プロセスが簡素化され、コストが削減されます。.

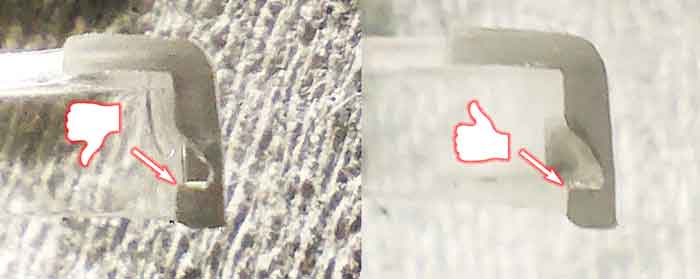

インサートを使用してアンダーカット形状を形成する例

例えば、下図の製品にあるアンダーカット構造を考えてみましょう。これを一体成形すると、移行半径が過度に大きくなってしまいます。これは内側の角に発生します。これにより、製品が相手部品に確実にスナップしてロックできなくなる可能性があります。.

これは、フライスカッターまたは電極を使用した一体加工では、鋭角部分に必然的に丸みが生じ、金型の内角に不要な円弧が形成されるためです。インサートを使用することで、これらの内角遷移部で完璧な鋭角を実現できます。

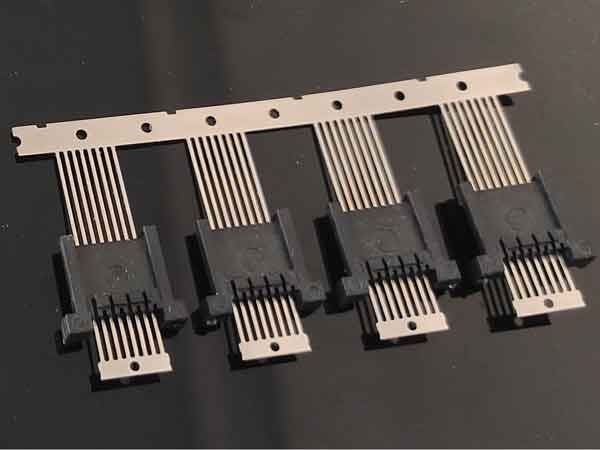

マイクロ成形された電子コネクタのさらなる例

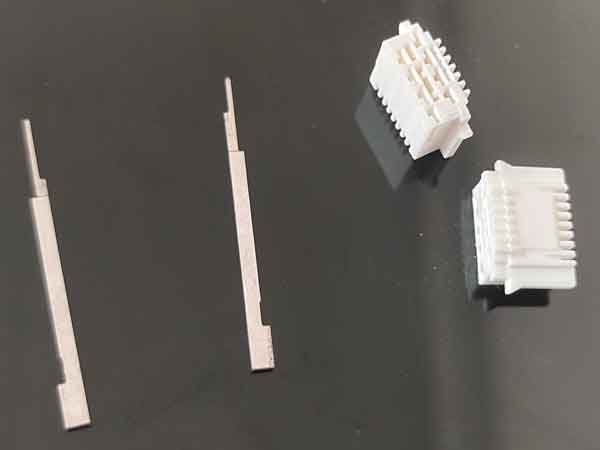

電子コネクタは、マイクロ射出成形における最も一般的な用途の一つです。まず、コネクタ内の金属接点がロール状で打抜きとメッキ加工されます。次に、金属接点がまだロール状の状態で、その周囲にインサート成形が行われます。最後に、これらの金属ピンが打抜き機で成形・分離されます。.

これらのコネクタの一部の形状は非常に小さく、例えばスロット幅はわずか0.2~0.3mmです。金型インサート上のこれらの特定の形状は、砥石幅がわずか0.2~0.3mmの精密研削盤を用いて加工されます。.

同様に、金型インサート上のくぼみ穴(ほぼ同じサイズ)は、ミラー放電加工(EDM)を用いて加工されます。.

これらの形状が別個のインサートとしてではなく、金型全体の一部として加工されていた場合、作業の複雑さが大幅に増すことは容易に想像できます。.

金型の寸法検査:

これらの金型の寸法を検査する際には、CMM(三次元座標測定機)よりもプロジェクターが好まれます。この選択の理由は、後者のプローブフィレットは通常、これらの金型の微細な形状を正確に測定するには大きすぎるためです。.

結論: 微小部品の精密射出金型の製造には、高精度加工設備だけでなく、高度なスキルを持つエンジニアも必要です。両要素は重要であり、代替できません。この先進技術と専門的な職人技の組み合わせは、マイクロ射出成形の厳しい基準を満たすために不可欠です。.

微小な射出成形部品の検査方法

微小な射出成形部品の生産においては、品質と精度を確保するために、以下の3つの重要な要件があります:

精密なディテール: 精度が鍵です。元の設計のあらゆる側面を正確に再現する必要があります。例えば、設計で0.05mmの円弧半径を持つ明確な角が指定されている場合、この寸法を満たすことが重要です。0.1-0.2mmへの増加などの偏差は、最終製品のディテールの喪失とぼやけた外観につながる可能性があります。.

寸法精度: 通常の射出成形部品の標準寸法精度は、通常0.1-0.2mmの範囲内です。しかし、小型精密部品の場合、この精度は0.05mm未満である必要があります。このレベルの精度を維持することは、部品の機能性と適合性にとって極めて重要です。.

重量精度: 通常の射出成形における重量精度は、製品重量の±1%を達成できます。精密射出成形では、この精度は±0.5%に厳しくなり、超精密成形では±0.3%未満になります。このパラメータは、成形プロセスの精度を反映するだけでなく、部品の全体的な精度を間接的に示すため、重要です。.

場合によっては、微小な射出成形部品は、寸法精度や重量精度に対する厳格な要求よりも、主に精密なディテール再現を必要とする場合があります。典型的な例はレゴ玩具のヘルメットで、正確な外観ディテールの再現に焦点が当てられています。.

プラスチック部品の寸法精度測定は、材料の弾性により困難な場合があります。通常、この目的には通過・不通過ゲージが使用されます。一方、重量精度は比較的容易かつ迅速に測定できます。これは成形プロセスの精度を示す有用な指標であり、重要な試験パラメータとしてよく使用されます。.

射出成形機の要件

標準的な射出成形機は、マイクロ射出成形の2つの特定の要件により、マイクロ成形部品に必ずしも適していない場合があることを認識することが重要です。.

- 小さいネジサイズマイクロ成形製品の重量はわずか0.1グラム以下です。大きなスクリューを使用すると、溶融プラスチックがシリンダーの高温環境に長く留まり、分子鎖の切断を引き起こす可能性があります。これは材料特性に悪影響を及ぼすことがあります。.

- 高い射出圧力製品が金型キャビティを充填し、すべての形状を再現することを保証するために、マイクロ射出成形では比較的高い射出圧力が必要です。.

生産ニーズに基づく機械の選択肢

加工するマイクロ成形製品の受注量と重量に応じて、以下の2つの選択肢があります:

- オプション1 – 標準 射出成形機の使用非常に小ロットの場合、スクリューの交換や専用機の使用コストが高くなる可能性があります。そのような場合、溶融プラスチックがシリンダー内に長く留まらないよう、定期的に一部を取り除く必要があるかもしれません。しかし、より大きなロットでは、より小径のスクリューに切り替えることが可能です。.

- オプション2 – 専用マイクロ射出成形機の使用この分野で有名なブランドには ソディック, ファナック, 、および東洋機械があります。これらの機械は通常、標準的な80トン機と比較して、締め付け力がわずか40トン、または15トンと低く設定されています。射出圧力は高く、200MPaを超え、時には400MPaに達することもあります。.

ハイエンド射出成形機の特徴

これらのハイエンドマシンには、いくつかの高度な機能が備わっています:

- 全電動モード: ほとんどの高精度射出成形機はオール電動モードを使用し、油圧システムを不要とし、プライベートサーバーシステムを用いて動作を制御します。これにより精度が向上し、エネルギー消費が削減されます。.

- スクリュー・プランジャー複合構造: これは一部の機械で採用されており、最終製品の品質を維持するために重要な、一貫した可塑化を保証します。.

- PID(比例積分微分)温度制御: この機構は、射出成形プロセス全体で最適な温度を維持するために不可欠です。.

- 金型操作のためのスクリュー・ナット機構: これらの機械は、金型の開閉およびエジェクションピンの作動にスクリュー・ナット機構を使用します。この機構の精度は顕著で、伝達精度は0.01mmに達します。.

- 新型力センサー: この技術は、射出背圧を正確に制御し、成形部品の安定した寸法精度を確保するために採用されています。.

要約すると、小ロットで精度要件が厳しくない場合は、汎用射出成形機(場合によってはより小さいスクリューを備えたもの)を使用できます。それ以外の場合は、専用のマイクロ成形用精密射出成形機を選択する必要があります。.

マイクロ射出成形プロセスにおける留意事項

マイクロプラスチック製品の射出成形プロセスは、一般的なプラスチック製品と比較して、特に温度、圧力、射出速度の点で異なる要件があります。.

温度: マイクロプラスチック製品は通常、材料の流動性と金型の完全な充填を確保するために、より高い射出温度を必要とします。精密な温度制御が重要です。これには、シリンダー温度、金型温度、およびホットランナー温度の正確な調整が含まれます。このような制御は、熱分解、熱応力、熱変形などの問題を防止するために必要です。.

圧力: マイクロプラスチック製品の射出圧力と保圧は、通常のプラスチック製品よりも一般的に高くなります。これは、マイクロ金型キャビティ内の増加した抵抗と高い収縮率を克服するためです。高圧制御が不可欠であり、射出圧力の大きさ、分割、および切り替えポイントの精密な管理が含まれます。適切な制御は、ショートショット、フラッシュ、収縮空洞、および反りなどの欠陥を回避するのに役立ちます。.

射出速度: マイクロプラスチック製品は通常、迅速な充填と均一な冷却を実現するため、一般的な製品よりも高速で射出されます。射出速度の制御は極めて重要であり、その大きさ、分割、切り替えポイントの精密な管理を含みます。これにより、ジェット、焼け跡、流れ跡、溶接線などの問題を防止するのに役立ちます。.

要約すると、マイクロプラスチック製品の射出成形パラメータは、高い精度、効率性、安定性を要求します。これを達成するには、専用の精密射出成形機と専用のマイクロ金型の使用が必要です。これらのツールと技術は、高品質なマイクロプラスチック部品の成功した生産に不可欠です。.

微小な射出成形製品のリバースエンジニアリング

小さなプラスチック製品のリバースエンジニアリングは、魅力的でありながらも困難な冒険です。それはまるで探偵のように、実際の製品から三次元図面を組み立てていくようなものです。しかし、製品が小さければ小さいほど、そのパズルはより複雑になります。.

スキャン技術のハードル: 製品のあらゆる詳細を3Dでキャプチャするためにスキャナーを使用することを想像してみてください。大きなアイテムではうまく機能しますよね?しかし、小さなものでは話は別です。スキャナーは、ポイント間の微小なスペースに十分な詳細を詰め込むことができないため、苦戦します。まるで文字の半分が欠落している本を読もうとするようなもので、全体像を把握することはできません。.

設計者のノウハウと便利なツールの役割: ここで私たちの設計者が輝きます。彼らはノウハウを駆使して取り組み、手動での3Dモデリングに頼り、プロジェクターやノギスなどのツールを使用して、重要な特徴の正確なサイズを確定します。少し古風な方法かもしれませんが、効果的です。.

実世界の冒険 – LEGOおもちゃのヘルメット: LEGOおもちゃのヘルメットを例に取りましょう。私たちのチームは、経験を活かし、調整と改善のためのアイデアを集め、これらの小さな驚異を再現することに着手しました。完全な複製を得るのは困難ですが、最終結果はどうでしょうか?オリジナルと瓜二つのデザインです。この旅は、これらのミニチュアの傑作をリバースエンジニアリングするために必要な技術、手作業の技、チームワークの魔法の組み合わせを紹介しています。.

概要

結論として、マイクロ射出成形では、機械、金型設計、およびプロセス制御における精密性が求められ、高度な技術と熟練した職人技を融合させることで、複雑で高品質なプラスチック部品が製造されます。.