چگونه یک ماشین قالبگیری تزریقی کار میکند: آشکارسازی فرآیند

اصل اساسی عملکرد دستگاه تزریق پلاستیک، گرم کردن ذرات پلاستیک تا حالت مذاب و تزریق آنها به داخل حفره قالب برای خنکسازی و شکلگیری بعدی است. این فرآیند پایه به طور قابل توجهی ساده است.

به طور قابل توجهی، حتی دستگاههای تزریق پلاستیک دستی مینیاتوری برای استفاده در گاراژهای خانگی در دسترس هستند که قادر به تولید دستههای کوچکی از محصولات پلاستیکی میباشند.

در مقابل، دستگاههای تزریق پلاستیک درجه حرفهای دارای تناژ قابل توجهی هستند که امکان تولید قطعات پلاستیکی بزرگ یا محصولات با حفرههای متعدد را فراهم میکنند. این دستگاههای پیشرفته از کنترل دقیق و اتوماسیون روان برخوردارند و امکان تولید انبوه با کیفیت بالا را فراهم میکنند.

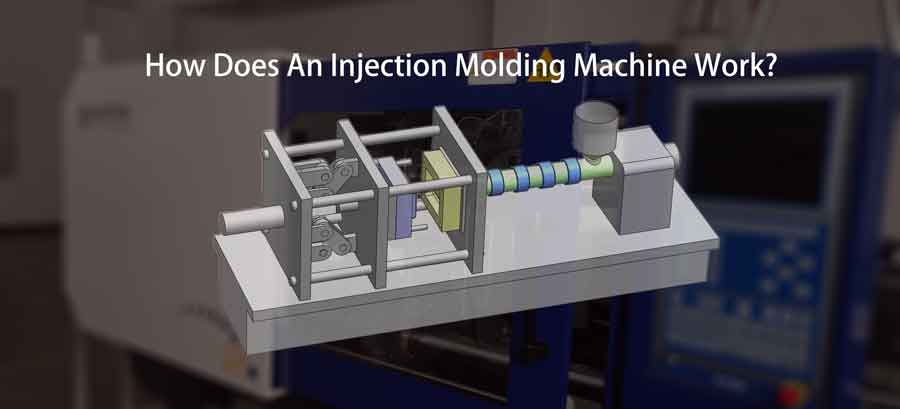

دستگاههای تزریق پلاستیک انواع مختلفی دارند و برای اهداف توضیحی، بر اصول عملکرد دستگاه تزریق پلاستیک پیچی رفت و برگشتی افقی تمرکز خواهیم کرد.

فهرست مطالب

تغییر وضعیتدرک ساختار و عملکرد ماردون در ماشین قالبگیری تزریقی

پیچ داخل دستگاه تزریق پلاستیک یک اختراع قابل توجه است که از طریق فرآیندی متمایز تکامل یافته و به ساختار پرکاربرد امروزی تبدیل شده است. این پیچ دو عملکرد اساسی دارد:

عملکرد تزریق:

آن را به عنوان یک سرنگ غولپیکر در نظر بگیرید – پیچ، که نقش پیستون را ایفا میکند، نقش محوری در هل دادن پلاستیک مذاب به داخل حفره قالب با فشار قابل توجه دارد. این حرکت رو به جلو توسط سیلندر واقع در پشت دستگاه تأمین میشود که فشار تزریق بالای مورد نیاز برای فرآیند را ایجاد میکند.

عملکرد تغذیه مواد:

از آنجایی که مواد اولیه پلاستیکی با هر تزریق مصرف میشوند، تأمین مداوم ضروری است. پیچ در اینجا به کمک میآید و با چرخش خود، مواد را به طور پیوسته از طریق پرههای مارپیچی به جلو میراند.

توجه به این نکته مهم است که اگرچه این حرکت چرخشی تغذیه مواد را تسهیل میکند، اما نمیتواند جایگزین فشار ناشی از حرکت رفت و برگشتی پیچ شود.

این طراحی نوآورانه به پیچ دستگاه تزریق پلاستیک اجازه میدهد تا همزمان این نقشهای حیاتی را ایفا کند و آن را به عنصری محوری در فرآیند تزریق پلاستیک تبدیل میکند.

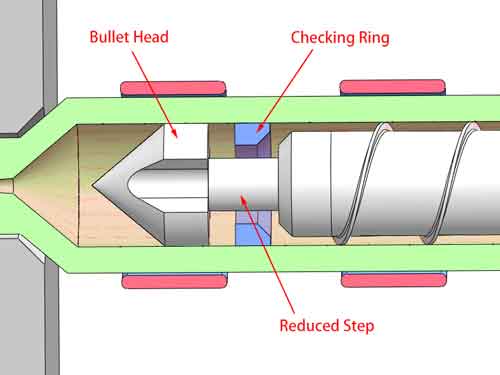

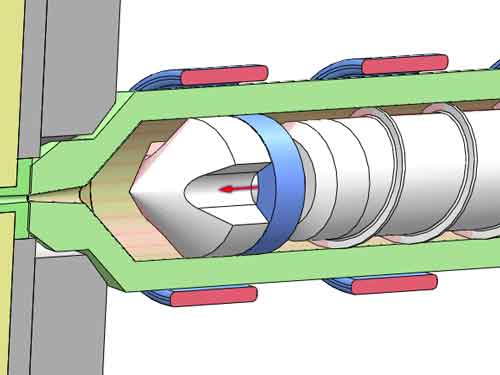

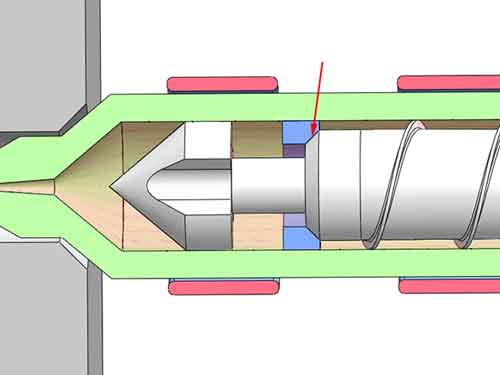

شیر یکطرفه روی سر پیچ

یک شیر یکطرفه در سر پیچ وجود دارد. عملکرد آن جلوگیری از جریان معکوس پلاستیک ذوب شده هنگام پیشروی پیچ است، در حالی که همزمان اجازه میدهد مواد در حین تغذیه به جلو جریان یابند. این عملکرد توسط رینگ یکطرفه پیادهسازی میشود. رینگ یکطرفه در پله کاهش یافته پیچ، فاصلهای برای حرکت آزاد به جلو و عقب دارد.

هنگامی که حلقه کنترل به سمت جلو در برابر سطح صاف مخروط جلو حرکت میکند، چندین شکاف وجود دارد که اجازه میدهد مواد به جلو جریان یابند و هنگامی که حلقه کنترل به عقب در برابر سطح مخروطی عقب حرکت میکند، یک سطح آببندی تشکیل میدهد که از بازگشت مواد جلوگیری میکند.

فشردن و پلاستیکسازی ماردون

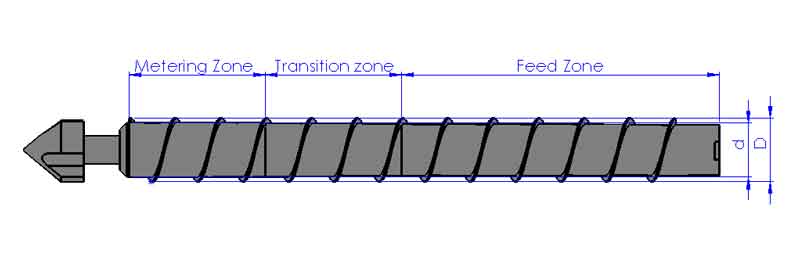

اگر پیچ را از نزدیک بررسی کنید، متوجه خواهید شد که قطر بخش میانی آن به تدریج از عقب به جلو افزایش مییابد. این طراحی منجر به کاهش مداوم حجم محفظه واقع شده بین دو پره مارپیچ میشود.

طول پیچ را میتوان به سه ناحیه مجزا تقسیم کرد: ناحیه تغذیه، ناحیه انتقال و ناحیه اندازهگیری. در سراسر هر یک از این نواحی، حجم محفظه به تدریج کاهش مییابد، که ناحیه انتقال در مرکز، بیشترین تغییر محسوس را تجربه میکند.

به این ترتیب، هنگامی که ذرات پلاستیک از انتها به سر پیچ منتقل میشوند، به طور مداوم فشرده شده و دمای آنها افزایش مییابد. همزمان، آنها هم زده میشوند. تحت گرمایش همزمان نوار حرارتی خارجی، به حالت ذوب میرسند و در نتیجه اثر پلاستیکسازی یکنواخت حاصل میشود.

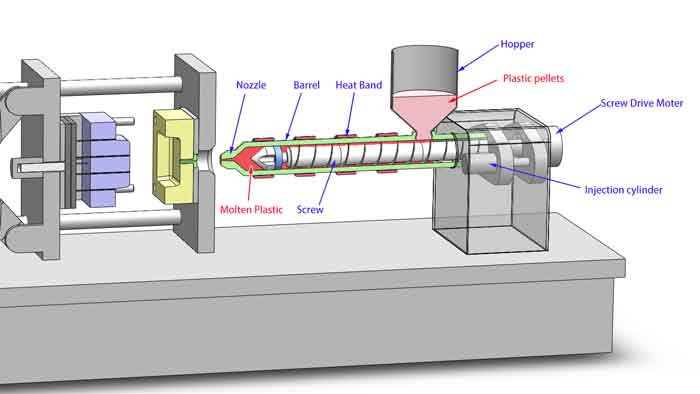

ساختار اساسی یک ماشین قالبگیری تزریقی

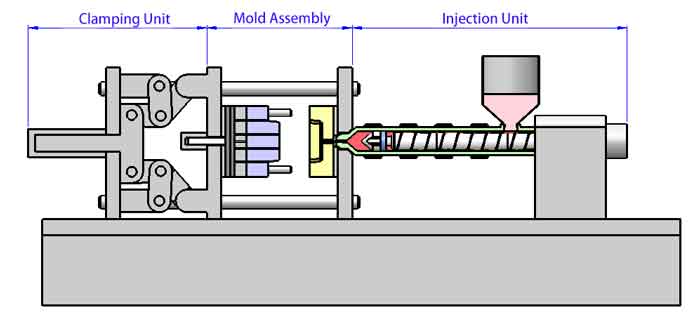

اکنون ما ماهیت جزء مرکزی - پیچ دستگاه تزریق پلاستیک - را میدانیم. این درک به عنوان پایهای محکم برای درک طراحی کلی دستگاه عمل خواهد کرد. حالا بیایید دستگاه تزریق پلاستیک را با جزئیات بیشتری بررسی کنیم.

دستگاه تزریق پلاستیک را میتوان به سه بخش متمایز تقسیم کرد: واحد تزریق، مجموعه قالب و واحد بستن. بیایید برای مروری جامع، هر یک از این بخشها را بررسی کنیم.

واحد تزریق

در داخل دستگاه تزریق پلاستیک، واحد تزریق نقش محوری در شکلدهی به فرآیند تولید ایفا میکند. بیایید اجزاء و عملکردهای کلیدی آن را با جزئیات بررسی کنیم:

پیچ و بشکه

همانطور که قبلاً معرفی شد، پیچ و بشکه هسته واحد تزریق را تشکیل میدهند و مسئول ذوب و راندن مواد پلاستیکی به داخل قالب هستند.

هاپر

این جزء حیاتی وظیفه تأمین گرانولهای پلاستیکی به داخل بشکه را بر عهده دارد. علاوه بر این، شامل یک دستگاه گرمایشی برای حفظ ذرات پلاستیک در دمای بالا و اطمینان از خشک ماندن آنها است. این امر به ویژه برای بسیاری از مواد اولیه پلاستیکی مهم است، زیرا رطوبت باید در طول فرآیند تزریق پلاستیک حذف شود.

دستگاه محرک

دستگاه محرک شامل چندین عنصر اساسی است:

- موتور محرک ماردون: این موتور چرخش ماردون را تأمین میکند.

- سیلندر تزریق: حرکت رو به جلوی ماردون را تسهیل میکند و فشار تزریق لازم را اعمال میکند.

- سیلندر نشیمنگاه تزریق: این سیلندر اجازه میدهد کل نشیمنگاه تزریق به جلو و عقب حرکت کند و به نازل اجازه میدهد با قالب تماس برقرار کرده و از آن جدا شود.

حجم تزریق

یک پارامتر اساسی برای اندازهگیری قابلیتهای پیچ، حجم تزریق است که به وزن مواد پلاستیکی که میتوان در یک شات تزریق کرد اشاره دارد. این اندازهگیری معمولاً بر حسب گرم بیان میشود. ضروری است که اطمینان حاصل شود وزن کل محصولات پلاستیکی تولید شده در یک شات تزریق، از ظرفیت حجم تزریق دستگاه تزریق پلاستیک تجاوز نکند. این امر تضمین میکند که دستگاه در محدوده مشخص شده خود کار کند و نتایج با کیفیت بالا ارائه دهد.

مجموعه قالب

مجموعه قالب، که بخش حیاتی دستگاه تزریق پلاستیک است، به طور مفصل در مقاله دیگری در وبسایت ما معرفی شده است. با این حال، شایان ذکر است که برخی اجزاء و عملکردهای اضافی در مجموعه قالب برای درک جامعتر وجود دارند:

سیلندر خارج کننده

سیلندر پران که در عقب قرار دارد، نقش حیاتی در راندن پین پران به جلو برای تسهیل پران محصول پلاستیکی از قالب ایفا میکند. این مرحله برای برداشتن ایمن و کارآمد قطعه پلاستیکی تازه شکلگرفته ضروری است.

عملکردهای اضافی

مجموعه قالب شامل چندین عملکرد حیاتی دیگر است، از جمله به کارگیری یک مدار روغن هیدرولیک جداگانه برای کنترل حرکت سیلندر لغزشی. اجرای صحیح این اقدامات مستقیماً با حرکت اساسی قالبها مرتبط است. هر حرکت نادرست میتواند منجر به آسیب شدید به قالبها و تأثیر بر کیفیت محصولات نهایی شود.

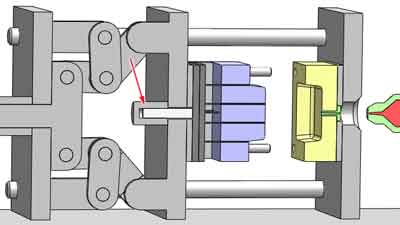

واحد بستن

در فرآیند قالبگیری تزریقی، یک نیاز اساسی، فشردن محکم قالبهای بالا و پایین به یکدیگر است. این امر به دلیل فشار تزریق قابل توجهی که معمولاً بین 80 تا 150 مگاپاسکال (Mpa) است، ضروری میشود.

با چنین فشار بالایی، حتی کوچکترین فاصله بین قالبها قابل قبول نیست. بنابراین، ماشینهای قالبگیری تزریقی باید نیروی بستن بسیار قویای ارائه دهند. ماشینهای قالبگیری تزریقی معمولاً نیروی بستنی بین 120 تا 360 تن ارائه میدهند.

دو مکانیزم اصلی بستن مورد استفاده قرار میگیرند:

بستن نوع تغییر وضعیت

مکانیزم نوع اهرمی از یک سیستم میللنگ برای تولید نیروی بستن قابل توجه استفاده میکند. این طراحی به دلیل توانایی ارائه نیروی قابل توجه، بهطور گسترده ترجیح داده میشود. با این حال، یک عیب دارد - اگر سایش و پارگی در اتصالات بهطور ناهموار رخ دهد، میتواند منجر به تشکیل فلاش در یک طرف قالب شود.

بستن هیدرولیک مستقیم

در مقابل، ماشین قالبگیری تزریقی با فشار مستقیم به یک سیلندر روغن برای بستن مستقیم قالب متکی است. مزایای آن شامل قفل سریع قالب و فضای اشغالی فشرده است. با این حال، نیروی بستن کمتری ارائه میدهد و معمولاً برای ماشینهای قالبگیری تزریقی زیر محدوده 160 تن مناسب است.

انتخاب مکانیزم بستن مناسب به نیازهای خاص فرآیند قالبگیری بستگی دارد و عواملی مانند نیرو، سرعت و محدودیتهای فضایی را در نظر میگیرد.

2 پارامتر حیاتی در ماشینهای قالبگیری تزریقی

نیروی گیره در مقابل حجم تزریق

هنگام ارزیابی یک ماشین قالبگیری تزریقی، دو پارامتر کلیدی بهعنوان حیاتی برجسته میشوند: نیروی بستن (اندازهگیری شده بر حسب تن) و حجم تزریق (اندازهگیری شده بر حسب گرم). افراد مختلف ممکن است ترجیحات متفاوتی داشته باشند، اما رابطه بین حجم تزریق و محصول نهایی در استفاده محبوبتر به نظر میرسد. این به این دلیل است که ما میتوانیم به راحتی وزن محصول را تعیین کنیم، در حالی که نیروی بستن مورد نیاز نیاز به محاسبات حرفهای دقیق دارد.

هیچ تناظر یک به یک دقیقی بین آنها وجود ندارد

اگرچه هر دو نیروی بستن و حجم تزریق شاخصهای اساسی مشخصات ماشین هستند، اما یک تناظر یک به یک دقیق بین تنآژ (نیروی بستن) و گرم (حجم تزریق) یک ماشین قالبگیری تزریقی وجود ندارد. با این حال، صنعت برخی جداول مقایسهای را منتشر میکند، یکی همانطور که در زیر نشان داده شده است. این جداول میتوانند نقاط مرجع ارزشمندی ارائه دهند، اگرچه فاقد پایه علمی دقیقی هستند.

یک جدول مرجع بین تنآژ و گرم

th, td {

border-bottom: 1px solid darkgrey; /* Add a bottom border to table cells */

border-top: 1px solid darkgrey; /* Add a top border to table cells */

padding: 6px; /* Adjust cell padding */

text-align: center;

}

th {

background-color: #f2f2f2; /* Set a background color for header cells */

}

| حجم تزریق (گرم) | نیروی بستن (تن) |

|---|---|

| 125 گرم | 80 تن |

| 200 گرم | 120 تن |

| 300 گرم | 160 تن |

| 400 گرم | 200 تن |

| 500 گرم | 250 تن |

| 630 گرم | 300 تن |

| 1000 گرم | 360 تن |

| 2000 گرم | 450 تن |

| 3000 گرم | 530 تن |

مهم است توجه داشته باشید که در حالی که این جداول میتوانند راهنمایی مفیدی ارائه دهند، انتخاب نهایی یک ماشین قالبگیری تزریقی باید نیازهای خاص فرآیند تولید مورد نظر، خواص مواد، طراحی قالب و سایر عوامل را در نظر بگیرد تا عملکرد بهینه و کیفیت محصول تضمین شود.