İçindekiler

GeçişÜretimde Enjeksiyon Kalıplama Kusurlarını Tanımlama ve Önleme

Plastik enjeksiyon kalıplamayı başarıyla gerçekleştirmek kapsamlı uzmanlık ve bilgi gerektirir. Süreç, kalıp tasarımı, makine ayarları, kalıplama prosedürünün kendisi ve malzemenin özellikleri dahil olmak üzere çok sayıda unsuru içerir. Bu yönlerin uygun şekilde ele alınmaması çeşitli enjeksiyon kalıplama kusurlarına yol açabilir.

Bir plastik kalıplama projesine başlamak, kalıp üreticinizle kapsamlı bir iletişim gerektirir. Potansiyel enjeksiyon kalıplama kusurlarını önceden belirlemek çok önemlidir. Kalıp üreticileri küçük kusurları gözden kaçırabilir veya kabul edilebilir bulabilir, bu da kalıp üretimi sırasında sorunlara yol açabilir.

Üretilebilirlik için Tasarım (DFM) ve kalıp akış analizine katılmak bu zorlukları etkili bir şekilde ele alabilir ve daha sorunsuz bir kalıplama süreci sağlayabilir.

Enjeksiyon kalıplama kusurlarının ana türleri

Enjeksiyon kalıplama kusurlarının ana türleri şunlardır:

1. Çökme izleri, 2. Taşmalar, 3. Kapı kızarması, 4. Kaynak hattı, 5. Boşluklar ve kabarcıklar, 6. Gümüş Çizgi. 7. kısa dolumlar. 8. yüzen lifler. 9. Fışkırma.

Çökme izleri

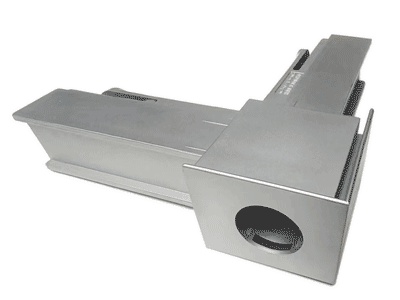

Çökme izleri, enjeksiyonla kalıplanmış parçaların yüzeyinde istenmeyen çöküntülerdir. Bunlar, enjeksiyon kalıplama sürecinde yüzeyin iç kısımdan önce soğuyup katılaşması ve daha kalın kesitlerde iç kısmın yüzeyden sonra soğumaya ve büzülmeye devam etmesi nedeniyle oluşur, bu da yüzeyde aşağı doğru çekme ve gerilmeye neden olur.

Genellikle daha kalın duvar kesitlerine sahip alanlarda, duvar kalınlığında aşırı hızlı geçişlerde veya nervürler, çıkıntılar ve dış duvarların kesişim noktalarında ortaya çıkarlar.

Çökme izlerinin neden olduğu ana sorun estetik bozulmadır, ancak bazen özellikle yüksek hassasiyet ve düzlük gerektiğinde fonksiyonel sorunlara da yol açabilirler.

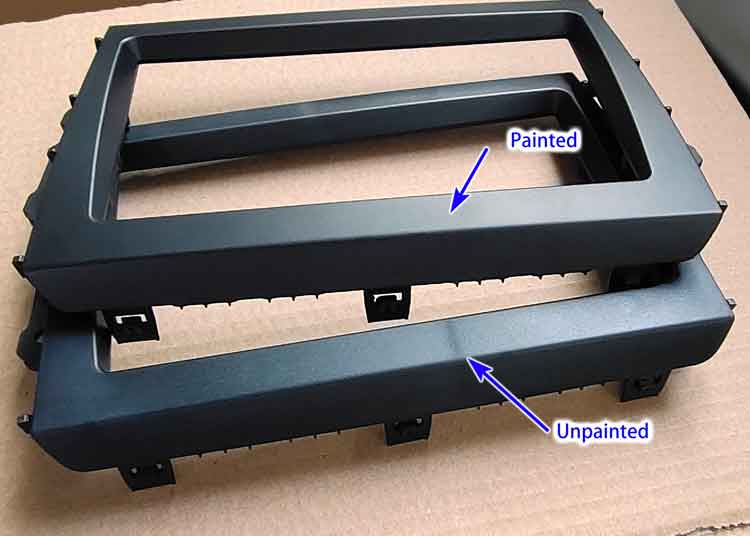

Yüzey yüksek parlaklıkta boya gerektiriyorsa, çökme izleri daha belirgin hale gelir. Aşağıdaki görsellerde, ürünlerin boyama öncesi ve sonrasında çökme izlerinin görünürlüğünde önemli bir fark gösterilmektedir.

Bu sorun ayna parlatmalı yüzeylere ve yüksek parlaklıklı malzemelere sahip plastik ürünler için de geçerlidir.

Aşırı kalın duvarlara sahip bazı ürünlerde, paketleme basıncını ve paketleme süresini artırmak çökme izi sorununu çözmeyebilir. Bu gibi durumlarda tek çözüm, nispeten daha düşük büzülme oranlarına sahip malzemeleri seçmektir.

Neden:

Çökme izleri, enjeksiyon kalıplama sürecinde yüzeyin önce soğuyup katılaşması, iç kısmın ise daha sonra soğumaya ve büzülmeye devam etmesi nedeniyle oluşur. Enjeksiyon kalıplamanın paketleme aşamasında, nozul plastik büzülmesini telafi etmek için kalıp boşluğuna erimiş plastik sağlamaya devam eder.

Ancak bu ek plastik, büzülmesini tam olarak telafi edemez ve bu da yüzeyde aşağı doğru bir çekme ile sonuçlanır.

Plastik parça ince ve düzgün bir duvar kalınlığına sahipse, yüzeyindeki aşağı doğru büzülme tutarlıdır, bu nedenle belirgin çökme izleri olmaz. Ancak duvar kalınlığında düzensiz geçişler varsa veya duvar kalınlığı çok kalınsa, düzensiz ve önemli büzülmeye neden olarak yüzeyde yerel çökme izleri görülebilir.

Çökme İzlerinden Kaçınmak için Tasarım İpuçları

Çökme izleri genellikle uygun olmayan tasarımın sonucudur. İşte çökme izlerine neden olacak 3 tipik tasarım:

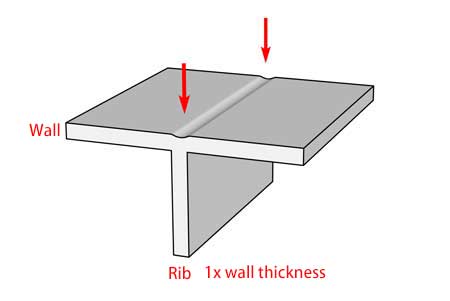

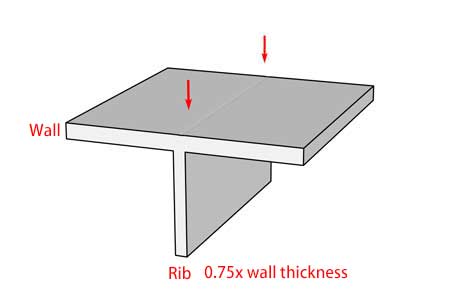

- Nervür, dış duvarlara kıyasla çok kalın.

Uygun olmayan tasarım: nervür, duvar kalınlığıyla aynıdır veya daha kalındır.

İyileştirilmiş tasarım: nervürü duvar kalınlığının 0.75x'inden küçük veya tercihen 0.6x'i yapın, bu çökme izini hafifletecektir.

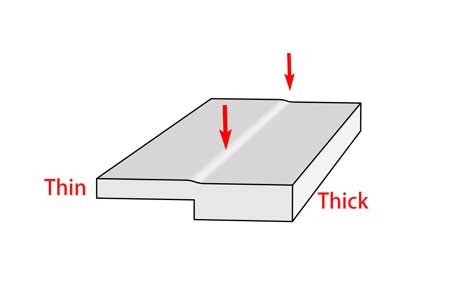

2. Duvar kalınlığındaki geçiş çok hızlı değişiyor

Kalın alanı boşaltmaya çalışın (böylece daha ince duvarlara da sahip olur) veya bu mümkün değilse, kalın ve ince alan arasına bir eğim ekleyin, böylece çökme o kadar dik ve fark edilir olmaz.

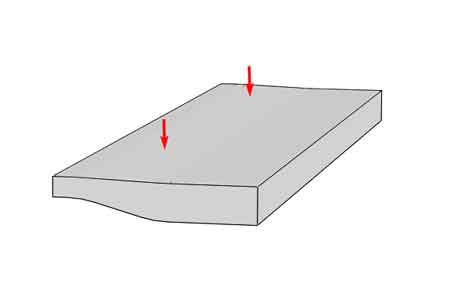

3. Duvar çok kalın.

Mümkünse plastik parça tasarımında her zaman kalın duvarlardan kaçınmaya çalışın.

Çözümler:

- Parça tasarımını optimize edin (yukarıya bakınız);

- Paketleme basıncını ve süresini artırın;

- Kalıp ve erimiş plastik sıcaklığını düşürün;

- Kapıyı kalın duvarlı bölüme yerleştirin ve kapı boyutunu büyütün, böylece soğutma ve katılaşma sürecinde daha iyi malzeme telafisi sağlanır;

- Kalıp yapımına başlamadan önce kalıp akış analizi yapın.

- Büzülmeye daha az duyarlı olan malzemeyi değiştirin.

Flaşlar veya çok belirgin ayırma çizgisi

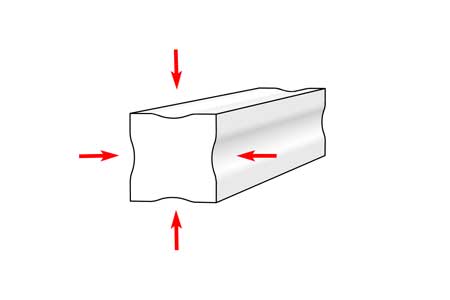

Flaşlar, kalıp boşluğundan kaçan plastik parçalar üzerindeki düzensiz aşırı malzemedir (genellikle ince film şeklinde). Genellikle ayırma çizgisi boyunca veya kalıp içindeki hareketli parçalar arasında boşluk olan herhangi bir yerde ortaya çıkarlar.

Flaşlar hoş olmayan bir görünüme sahiptir, kenarın temiz olmamasına neden olur.

Neden: Bir enjeksiyon kalıbı, birbirine bastırıldığında kapalı boşluğu oluşturan bir üst kalıp ve alt kalıptan oluşur. Ancak işleme hassasiyetsizliği veya iç basıncın kapatma kuvvetini aşması nedeniyle aralarında hafif bir boşluk olabilir. Aynı zamanda, kalıpta kızaklar, itici pimler gibi hareketli bileşenler vardır, bunların etrafında hafif boşluklar vardır. Boşluk tamamen izin verilir ve hatta gaz tahliyesi için faydalıdır. Ancak, boşluk erimiş malzemenin viskozite sınırından daha büyük olduğunda, boşluğa sızacak ve taşmaları oluşturacaktır. Taşmanın etkisi çoğunlukla estetiktir.

Çözümler:

- Kalıp imalatının hassasiyetini artırarak hareketli bileşenlerde daha küçük ve tutarlı boşluklar elde edin;

- Daha büyük bir enjeksiyon makinesi (daha yüksek tonajlı) kullanarak daha fazla kapatma kuvveti elde edin;

- Paketleme basıncını ve sıcaklığını düşürün;

- Daha yüksek viskoziteli malzemeye (daha az akışkanlık) geçin.

Kapı allık

Kapı lekesi veya bazen sadece leke olarak adlandırılan, kapı alanı yakınındaki yara benzeri, bulutlu renk değişimidir. Diğer alanlara göre tutarsız bir görünüme sahiptir. Adından da anlaşılacağı gibi, birçoğu mat bir görünüme sahiptir, ancak bazıları daha parlak (daha parlak) alanlarla karışmış olabilir ve genellikle kapı tipine ve boşluk içindeki erimiş reçinenin akış yönüne bağlı olarak dairesel veya yelpaze şeklinde bir desende ortaya çıkarlar.

Bazıları, kesin terminolojiye aşina değilse “kapı lekesi”ni yanlışlıkla “kapı yarası” veya “kapı izleri” olarak adlandırabilir. Ancak “kapı yarası” aslında enjeksiyon kalıplı bir parçanın kapı alanında tamamen temizlenmemiş veya çıkarılmamış kalan plastiği ifade eder, bu nedenle “kapı lekesi” kullanılması gereken daha doğru terimdir.

Nedenler: Kapı kızarması esas olarak kapı tipi, boyutu ve konumunun yanlış tasarımlarından kaynaklanır. Kapı yakınında akış yönünde ani bir değişiklikten kaçınmalısınız, çünkü bu bu alanda aşırı kayma gerilimi üretecektir. Ancak kapı tasarımı genellikle tüm düşüncelerin bir uzlaşmasıdır, başka birçok sınır vardır, ancak kalıp tasarımı bunu kalıp tasarımında dikkate almalıdır.

Diğer nedenler çok yüksek enjeksiyon dolum hızı, uygun olmayan kalıp sıcaklığı ve seçilen reçinenin özellikleridir.

Reçinenin çok yüksek viskozitesi (veya daha düşük akışkanlığı), bu da daha yüksek kesme gerilimine yol açacaktır.

Çözümler:

- Enjeksiyon dolum hızını yavaşlatın.

- Kalıp sıcaklığını ve nozul/silindir sıcaklığını/basıncını ayarlayın.

- Enjeksiyon girişini biraz genişletin.

- Malzemeyi daha düşük viskozite ve daha yüksek kesme mukavemetine sahip olanla değiştirin.

- Kapı tipini ve konumunu değiştirin. Kapı, ince duvarlı alan yerine kalın duvarlı bir bölgede bulunmalıdır. Kalıp içindeki akış yönündeki ani değişikliklerden kaçınmaya çalışın.

Kapı Kızarmasını Önlemek için Kapı Tasarım Örnekleri

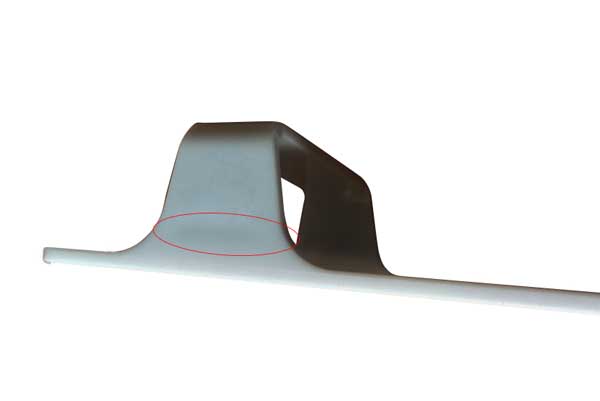

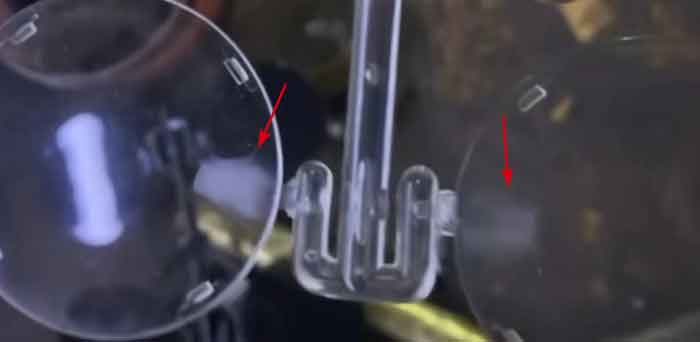

Şeffaf parçalar özellikle kapı lekesine karşı hassastır ve çok küçük miktarda kapı lekesi bile kabul edilemez. İlk örnekte açıkça kapı lekesi varlığı görülmekte ve enjeksiyon kalıplama parametreleri optimize edildikten sonra bile tamamen ortadan kaldırılamamıştır.

Aşağıdaki iki örnekte, kapıların yakınındaki alanlar düzleştirilmiş ve bu da kapı lekesini etkili bir şekilde önlemiştir.

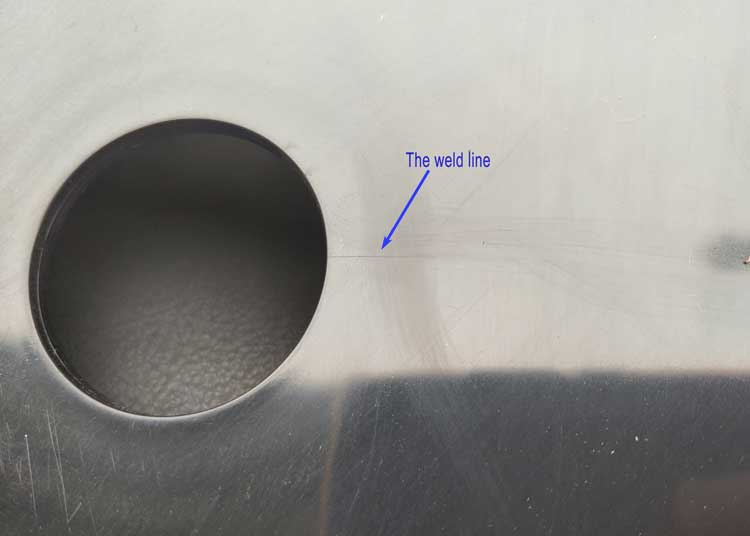

Kaynak hattı

Kaynak hatları veya örgü hatları, plastik parçalar üzerinde, genellikle deliklerin (veya benzer özelliklerin) bir tarafında bulunan saç telinden ince çizgilerdir (bazen renk değişimi ile birlikte gelir). Düz veya kavisli olabilirler, ancak aynı ürün için üretim serileri boyunca şekil olarak oldukça tutarlıdırlar.

Bazı kaynak hatları oldukça belirgin.

Bazı kusurlar çok küçüktür ve sadece belirli yansıma açılarında görülebilir.

Bazen kaynak çizgileri boyama veya kaplama ile gizlenebilir.

Kaynak hatları plastik parçalarda oldukça yaygındır ve neredeyse tamamen önlenemez. Minimum düzeyde kontrol edildiğinde kabul edilebilirler. Sadece bir plastik parça için kaynak hatlarının hangi düzeye kadar kabul edilebilir olduğunu tanımlamamız gerekir.

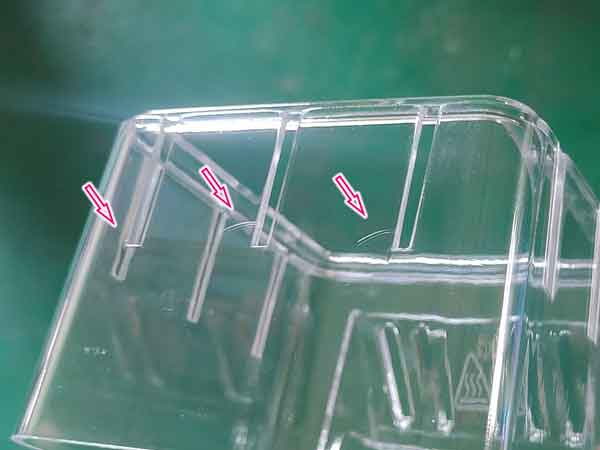

Şeffaf Parçalarda Kaynak Hatları

Kaynak hattı sorunları, genellikle daha yüksek estetik gereksinimlere sahip oldukları için şeffaf parçalar için özellikle önemlidir. Örgü hatlarının görünürlüğü şeffaf bileşenlerde daha belirgin olma eğilimindedir. Örneğin, aşağıdaki görselde şeffaf parçadaki örgü hatları belirli yansıma açılarında daha görünürken, soldaki okla gösterilen alan gibi diğer bakış açılarından daha az fark edilir.

Ayrıca, kalıp sıcaklığını veya enjeksiyon hızını artırmak gibi enjeksiyon kalıplama parametrelerini ayarlayarak şeffaf parçalardaki örgü hatlarını tamamen ortadan kaldırmak zordur. Bu nedenle, tasarım aşamasında, bu tür bileşenlere delikler veya yuvalar eklerken bunun farkında olmak önemlidir.

Nedenler: Erimiş plastik kalıp boşluğuna enjekte edildiğinde, bir delik (kalıp içindeki bir direk) gibi bir engelle karşılaştığında 2 akışa bölünmeye zorlanacaktır, daha sonra ayrılan akışlar onun akış yönünde veya deliğin diğer ucunda birleşecektir. Bu süreçte, erimiş plastik kısmen katılaşır, bu da akışların çok iyi birleşememesine neden olacaktır.

Bu kısmi katılaşma kötüleştiğinde renk değişimi meydana gelir.

Kaynak hatlarının şeklini gösteren bir animasyon:

Çözümler:

- Kalıp sıcaklığını artırın, bir kalıp ısıtıcısı kullanın (biraz maliyet artışı olacaktır).

- Kalıp ve silindir sıcaklığını artırın.

- Dolum hızını artırın.

- Kaynak çizgilerine daha az duyarlı olan plastik malzemeyi değiştirin.

- Kalıp tasarımını optimize et.

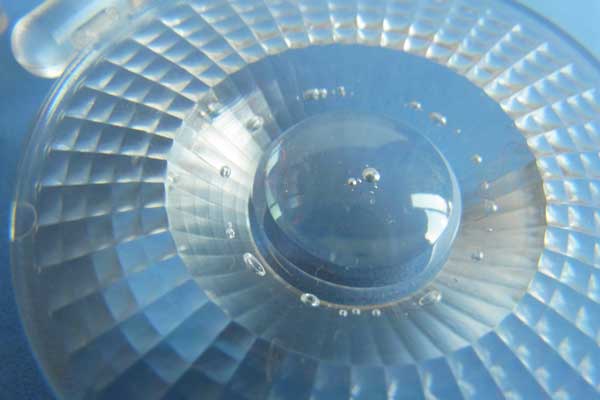

Vakum boşlukları ve hava kabarcıkları

Vakum boşlukları ve hava kabarcıkları görünüşte benzerdir ve sıklıkla birbiriyle karıştırılabilir. Her ikisi de plastik enjeksiyon kalıplama parçasının içindeki kabarcıklardır.

Şeffaf parçalar için kabarcıklar estetik veya işlevsel bir sorundur, örneğin LED lensler için en küçük kabarcıklar bile kabul edilemez. Aynı zamanda, kabarcıklar bazen mekanik dayanımı zayıflatabilir, bu nedenle zayıflamanın belirli uygulamaları için herhangi bir soruna neden olup olmayacağını da kontrol etmemiz gerekir.

Ancak, bazen dayanım bir endişe konusu olmadığında, opak plastik parçalar için boşluklar ve kabarcıklar büyük bir sorun değildir.

Hangi tür kabarcıklar olduğunu kontrol etmek için bir ısı testi yapabiliriz, plastiği ısıtmak ve yumuşatmak için bir sıcak hava tabancası kullanın, eğer kabarcıklar büyürse bunlar hava kabarcıklarıdır, eğer çökerler (veya küçülürlerse) bunlar vakum boşluklarıdır.

Oldukça benzer olmalarına rağmen, nedenleri ve önlemleri farklıdır:

1. Vakum boşlukları

Nedenler: Vakum boşluklarının oluşum mekanizması, çökme izlerine oldukça benzer. Dış malzeme önce soğur ve katılaşırken, iç malzeme hala soğumaya ve büzülmeye devam eder; başlangıçta bu, kalıp ağzından gelen yeni malzeme akışıyla telafi edilir. Kalıp ağzı donduktan sonra artık malzeme telafisi olmaz ve eğer dış malzeme içe çekilemeyecek kadar sertse, boşluklar oluşur.

Çözümler:

- Parça tasarımını optimize edin, mümkünse duvarları inceltin

- Paketleme basıncını ve süresini artırın;

- Kalıp ve erimiş plastik sıcaklığını düşürün;

- Kapıyı genişletin. Kapıyı kalın duvarlı bölüme yerleştirerek daha iyi malzeme telafisi sağlayın;

- Büzülmeye daha az duyarlı olan malzemeyi değiştirin.

2. Hava kabarcıkları

Nedenler: Enjeksiyon dolum hızı çok yüksek olduğunda, plastik parçanın duvarları çok ince olduğunda veya bazen kalıp havalandırması yeterli olmadığında, hava plastik parçanın içinde hapsolur ve hava kabarcıkları oluşur.

Çözümler:

- Dolum hızını yavaşlatın, böylece kalıpta hava hapsolmasını önleyin;

- Kalıbın havalandırmasını iyileştirin.

- Enjeksiyon kalıplama öncesinde malzemeyi tamamen kurutun;

- Silindir vidasının düzgün çalıştığından emin olun, erimiş plastiğe hava karışmasını önleyin;

- Plastiği tankta aşırı ısıtmayın veya çok uzun süre bekletmeyin, bu reçinenin ayrışmasına ve gaz oluşumuna neden olabilir.

Gümüş çizgi / sıçrama

Gümüş çizgiler veya sıçramalar, plastik parçaların yüzeyindeki gümüş renkli çizgi kümeleridir, çizgiler genellikle akış yönünde düzenlenir.

Gümüş çizgi, malzemenin performansını ve görünümünü etkiler, bu nedenle dikkat edilmelidir.

Nedenler:

- Malzemedeki nem, enjeksiyon kalıplama sırasında buhara dönüşerek malzeme yüzeyinde gümüş çizgiler veya püskürtme oluşturabilir. Bazı malzemeler neme daha duyarlıdır (örneğin, PC, ABS), bazıları ise daha az duyarlıdır (örneğin, PP, PE).

- Malzemedeki hava varlığı ve kalıpta yetersiz havalandırma.

- Çok hızlı enjeksiyon hızı, yüksek kesme gerilimine neden olarak kapı kızarması oluşumuna benzer şekilde lokal renk değişikliğine yol açabilir.

Örneğin, bu parçada yüzeyinde birkaç soluk gümüş çizgi görebilirsiniz. Bunlar, arka taraftaki birkaç yatay nervürden kaynaklanır ve plastik akışın yönünü ve tutarlılığını değiştirir. Enjeksiyon hızı yüksekse, yerel olarak daha yüksek kesme gerilimine yol açabilir, böylece gümüş çizgilere neden olur.

- Nozul ve namlu sıcaklıklarının çok yüksek olması, plastik ayrışmasına (gaz oluşumu) veya denatürasyona neden olabilir.

- Çok düşük kalıp sıcaklığı, plastiğin akışkanlığını etkiler.

Çözümler:

- Malzeme üreticisinin talimatlarına göre malzemeyi kurutun.

- Kalıp sıcaklığını artırın.

- Kısmi aşırı ısınmayı önlemek için tüm kalıbın soğutmasını iyileştirin.

- Kalıbın havalandırmasını iyileştirin.

- Nozul ve namlu sıcaklıklarını uygun bir aralığa düşürün.

- Enjeksiyon hızını ve basıncını azaltın.

- Enjeksiyon kesme gerilimini azaltmak için nozul boyutunu artırın.

Kısa enjeksiyon

Kısa dolumlar, erimiş malzemenin kalıp boşluğuna yetersiz dolmasıdır. Parça kalıptan çıkarıldığında, genellikle enjeksiyon girişinin en uzak ucunda bazı eksik parçalar vardır.

Nedenler:

- Duvar veya nervür, genel parça boyutlarına kıyasla çok ince ve çok yüksektir, bu da erimiş malzeme için yüksek akış direncine neden olur;

- Malzeme çok viskoz veya yoğun;

- Yetersiz havalandırma, kalıpta havanın hapsolmasına neden olur;

- Enjeksiyon basıncı çok düşük;

- Kalıp sıcaklığı çok düşüktür, bu da malzemenin dolmadan önce katılaşmasına neden olur;

Kapı çok küçüktür veya uygun konumda değildir.

Çözümler:

- Duvar kalınlığını artırmak ve yüksekliği veya nervürleri azaltmak için parçayı yeniden tasarlayın;

- Daha düşük viskoziteli malzemeye geçin;

- Kalıbın havalandırmasını iyileştirin;

- Enjeksiyon basıncını artırın, ancak basınç çok yüksek olursa yan etkiler olabilir;

- Kalıp ısıtıcısı kullan.

Yüzen lifler

Cam elyaf takviyeli plastikler enjekte edilirken, sık karşılaşılan bir sorun, yüzeyde pürüzlü, lekeli alanlar oluşturan “yüzen elyafların” ortaya çıkmasıdır. Bu alanlar, esas olarak estetik kusurlara neden olan cam elyafların yüzeyde toplanmasından kaynaklanır.

Bu sorun, cam elyaflar açık renkli, neredeyse beyaz olduğu için koyu renkli plastiklerde, özellikle siyahta daha belirgindir.

Nedenler:

- Sorun, cam elyaf ve reçinenin fiziksel olarak karıştırılması ve eşit şekilde dağılması gerektiği için ortaya çıkar. Ancak erime sırasında, cam elyaf ve reçinenin farklı yoğunlukları ve akış özellikleri, elyafların bir araya toplanmasıyla ayrılmaya yol açabilir.

- Bu, bir nehrin akışında dalların ve enkazın toplanmasına benzetilebilir.

- Yüzen elyaflar, reçine malzemesinden daha hızlı katılaşır ve daha soğuk kalıp yüzeyiyle temas ettiklerinde katılaşarak parçanın yüzeyinde görünür.

- Bu olgu, reçine malzemesinin akışkanlığının zayıf olduğu, cam elyaf ve reçine arasındaki bağın zayıf olduğu, kalıp sıcaklığının düşük olduğu ve enjeksiyon hızı ve basıncının düşük olduğu durumlarda daha belirgindir.

Çözümler:

- Naylon malzemenin akışkanlığını artırınBu, plastiğin kalıp boşluğunu hızlıca doldurmasına yardımcı olarak cam elyafların eşit dağılmasını sağlar ve birikmeyi önler.

- Kalıp sıcaklığını yükseltin: Daha yüksek sıcaklıklar, malzeme akışkanlığını iyileştirir ve yüzeyde soğuma ve katılaşma nedeniyle lif birikimini önler.

- Enjeksiyon hızını ve basıncını artırın: Bu, hızlı malzeme dolumunu sağlayarak lif birikimini önler.

- Cam lifleri ile reçine malzemesi arasına uyumlaştırıcı ekleyin: Ancak, bu çözüm daha maliyetlidir çünkü malzeme tedarikçilerinden daha fazla destek gerektirir ve plastiğin diğer yönlerdeki performansını potansiyel olarak zayıflatabilir.

Jetleme

Jetleme, bir yılan benzeri desendir. Enjeksiyonla kalıplanmış ürünlerde bir kusurdur ve düzensiz, yılan benzeri dokularla karakterize edilir; genellikle renk varyasyonları olarak görünür. Tipik olarak malzemenin kalıp ağzından kalıp boşluğuna aktığı yerlerde meydana gelir.

Nedenler:

- Jetleme hatası öncelikle şu kalıplarda ortaya çıkar: kenar geçitleri.

- Plastik, besleme kanalı ve geçitler gibi dar alanlardan geçtiğinde ve aniden daha kalın ve geniş boşluklara girdiğinde, diş macunu benzeri erimiş plastik çok yüksek hızda kalıp boşluğuna enjekte edilir ve yılan benzeri bir şekil oluşturmak için bükülür.

- Bu plastik, kalıp yüzeyiyle temas ettiğinde hızla soğur, kalıba giren sonraki malzemeyle tam olarak birleşemez ve ürün yüzeyinde belirgin çizgiler oluşturur.

Çözümler:

- Geçit Tasarımını İyileştir: Kalın ve açık alanlarda geçit tasarımlarından kaçının ve malzemenin daha ince bölümlerden daha kalın bölümlere hareket etmesini önleyin.

- Segmentli Enjeksiyon Hızı Ayarlaması: Plastik daha açık alanlara girdiğinde enjeksiyon hızını yavaşlatarak yılan akış izlerini azaltın.

- Kalıp ve Nozul Sıcaklığını Artırın: Kalıp ve plastik için daha yüksek sıcaklıklar akışı ve birleşmeyi iyileştirerek yılan akış izlerini azaltır.

- Geçit Boyutunu Büyüt: Daha büyük bir geçit, erimiş plastik akışını iyileştirerek böylece yılan akış izlerini en aza indirir.

- Soğuk Malzemenin Kalıba Girişini Önleyin: Örneğin, soğuk malzemeyi engellemek için soğuk parça çukuru eklemek, yalnızca düzgün şekilde erimiş plastiğin kalıp boşluğuna girmesini sağlar.

Özetle, bu önlemler enjeksiyon kalıplamada yılan akış izlerinin oluşumunu etkili bir şekilde azaltarak ürün kalitesini artırabilir.

Enjeksiyon kalıplama hataları üzerine sonuç

Bunlar, önceki işlerimizde karşılaştığımız en yaygın enjeksiyon kalıplama kusurlarıdır. Müşteriyseniz, hangi kusurların kabul edilemez olduğunu ve önceden ele alınması gerektiğini doğrulamanız gerekir, böylece enjeksiyon kalıplama üreticisi kalite gereksinimlerinizi net bir şekilde anlar. Çeviri yanlış anlaşılmalarını önlemek için, denizaşırı üreticilerle çalışırken her bir kusuru açıklamak için resimler kullanmak daha iyi olacaktır.