İçindekiler

GeçişEjektör Pim İzleri Nedir?

Ejektör pimi izleri, enjeksiyon kalıplama işlemi sırasında bir ürünün yüzeyinde kalan benzersiz izlerdir. Bu izler, kalıptaki ejektör pimleri veya açılı kaldırıcılar tarafından oluşturulur ve bitmiş ürünün kalıptan çıkarılması için kullanılır. Bu izler, düzensiz yüzeyler şeklinde ortaya çıkabilir veya çevre bölgelere kıyasla renk ve parlaklık farklılıkları gösterebilir. Temel olarak birkaç tür ejektör pimi izi vardır:

- Sığ Çökme Ejektör Pim İzleri: Bu izler, genellikle plastik parçanın ejektör pimi ile temas eden yüzeyinde, ejektör piminin şeklinde girintiler olarak görünür. Esas olarak enjeksiyon kalıplama sırasında ejektör piminin konumsal sapmalarından kaynaklanır.

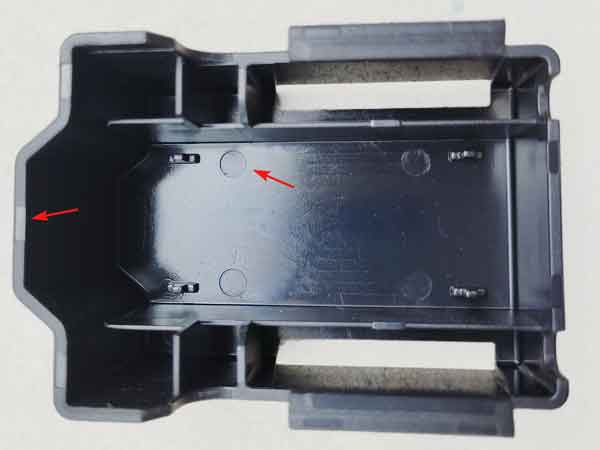

Resim, bu parçanın dört yuvarlak ejektör pimi ve dokuz düz ejektör pimi kullandığını ve her birinin hafif bir iz bıraktığını ortaya koymaktadır.

Ancak, bu itici pim izleri montajdan sonra gizlenen yüzeylerde bulunduğundan tamamen zararsızdır. Sonuç olarak, ürün montaj edildikten sonra açıkta kalan yüzeylerde hiçbir iz görünmez.

- Beyazlama Ejektör Pim İzleri: Bu durumlarda, ejektör pimi bölgesindeki renk açılır, beyaz lekeler veya halkalar oluşturur. Bu izler hem ejektör pimi ile temas eden yüzeyde hem de karşı tarafta görünebilir. Esas olarak uygulanan gerilimden veya çevre bölgelerden sıcaklık farkından kaynaklanır.

Beyazlatılmış İşaretler

Gösterilen resim, beyazlama ejektör pimi izlerinin çok tipik bir örneğini sergilemektedir; bu muhtemelen ejektör pimlerinin pratik olmayan bir düzen tasarımından kaynaklanmıştır.

Hafif Renk Değişimi

Görüntüde itici pim izlerinden kaynaklanan renk değişimi görülmekte olup, dairesel dört iz görünmektedir. Bu izler çevrelerinden daha parlaktır. Bu tür itici pim izleri bazen kabul edilebilir olsa da, ideal sonuç değildir.

Ejektör pimi izleri sadece ürünün görünümünü etkilemekle kalmaz, aynı zamanda etkilenen bölgelerde artan iç gerilime yol açarak çatlama riskini yükseltebilir. Bu tür çatlaklar kullanım sırasında meydana gelebilir ve potansiyel olarak ürünün ömrünü kısaltabilir. Bu nedenle, ejektör pimi izlerinin oluşumunu kontrol etmek ve optimize etmek, ürün kalitesini sağlamak için çok önemlidir.

Ejektör Pim İzlerinin Nedenleri

Ejektör pimi izleri sorunlu bir konu olabilir. Ortaya çıktıklarında, enjeksiyon kalıplama parametrelerini ayarlamak bunları hafifletmeye veya ortadan kaldırmaya yardımcı olabilir, ancak bu ürünün boyutlarını etkileyebilir. Bu, ürünün belirli boyutsal doğruluk gereksinimleri olduğunda özellikle zorlu hale gelir.

Ejektör pimi izlerinin nedenleri iki ana kategoriye ayrılabilir: ürün çıkarma işlemi sırasında oluşanlar ve ürün çıkarılmadan önce mevcut olanlar.

Ürün Ejektasyonu Sırasında Oluşan İtici Pim İzleri:

- Uygunsuz Ejektör Pim YerleşimiEjektör pimi ürünün zayıf bir noktasında bulunuyorsa, çıkarma sırasında deformasyona neden olabilir. Kalıpta çok sayıda ejektör pimi olsa da, senkronize hareket ederek çıkarma kuvvetini paylaşsalar da, plastik parçalar çıkarma sırasında elastik deformasyona uğrayabilir, bu da ince ve kolay deforme olabilen alanları özellikle savunmasız hale getirir.

- Tam Soğuma Öncesi EjektörlemeÖzellikle ürünün daha kalın alanlarında, malzeme tamamen soğuyup katılaşmadan önce çıkarma işlemi yapılırsa deformasyona yol açabilir.

Ürün Ejektasyonundan Önce Var Olan İtici Pim İzleri:

- Ejektör Pimin Kalıp Yüzeyiyle Aynı Hizada Olmamasıİnce işlenmemiş ejektör pimleri, kalıp kapandığında kalıp yüzeyiyle aynı hizada olmayabilir ve bu da izlere neden olabilir.

- Aşırı Enjeksiyon ve Tutma BasıncıÇok yüksek bir basınç, ejektör pimlerinin aşağı doğru hareket etmesine veya deforme olmasına neden olabilir. Ayrıca, aşırı enjeksiyon basıncı, ürün ile kalıp arasındaki yapışmayı artırabilir, bu da daha büyük bir çıkarma kuvvetine yol açar.

- Ejektör Pimin Besleme Ağzına Çok Yakın OlmasıGiriş noktasına yakın bir ejektör pimi, o bölgede aşırı enjeksiyon basıncına neden olabilir. Giriş noktası boyutunu ayarlamak bu basıncı azaltmaya yardımcı olabilir.

- Soğutulmamış Ejektör PimiEjektör pimi soğutma suyundan yoksun olduğu ve üretim hassasiyeti düşük olduğunda, büyük bir montaj boşluğu oluşur, bu da soğutma etkisini daha da azaltabilir. Ejektör pimleri ile kalıp çekirdeğinin çevresindeki alan arasındaki sıcaklık farkı izlere yol açabilir.

Ejektör pimi izlerini önlemek için kalıp tasarımı, enjeksiyon kalıplama parametre ayarlamaları ve ekipman bakımının bir kombinasyonunu dikkate almak çok önemlidir. Makul tasarım ve hassas proses kontrolü anahtar faktörlerdir.

Ejektör Pim İzi Sorunlarının Temel Çözümleri

Ejektör pimi izlerini ele almak, titiz kalıp tasarımı, hassas imalat ve enjeksiyon kalıplama makinesinin dikkatli ayarlanmasını içerir. İşte bazı özel çözümler:

Kalıp Tasarımı:

- Rasyonel Ejektör Pim DüzeniEjektör pimleri, daha büyük kuvvetlere dayanabilen alanlara, özellikle kalıbın daha derin kısımlarına veya önemli çıkarma direncinin olduğu yerlere yerleştirilmelidir. Ayrıca, ürün detaylarını ve kalıp içindeki su yollarını da göz önünde bulundurun.

İtici pimlerin yerleşim düzenini tasarlamada temel bir ilke, özellikle nervürlü alanlarda mümkün olduğunca çok yerleştirmektir. Bu, tüm ürün yüzeyinin eşit şekilde ejekte edilmesini sağlayarak herhangi bir itici pimin parça yüzeyinden aşırı dirençle karşılaşmasını önler.

- Optimize Edilmiş Kapı TasarımıAkış basıncı kaybını azaltmak için çok küçük giriş noktaları ve aşırı uzun kanallar kullanmaktan kaçının. Ayrıca, ejektör pimleri ile giriş noktaları arasındaki mesafeye dikkat ederek pimler üzerindeki aşırı basıncı önleyin.

- Kalıp Akış Analizi UygulamasıEnjeksiyon basıncını tahmin etmek ve giriş noktası tasarımını optimize etmek için kalıp akış analizi kullanın. Ancak, ejektör pimi yerleşimi daha çok tasarımcının deneyimine dayanır.

Ürün Tasarımı:

- Rib ve Boss KontrolüÇıkarma zorluğunu azaltmak için nervürlerin ve çıkıntıların yüksekliğini ve sayısını uygun şekilde kontrol edin.

- Artırılıyor Draft AçılarıDaha büyük pah açıları, çıkarma kuvvetini azaltmaya yardımcı olur.

Kalıp İmalatı:

- Ejektör Pimi Deliklerinin ve İlgili Boyutların HassasiyetiEjektör pimi delikleri ile pimler arasındaki boşluk genellikle yaklaşık 0.03mm civarında kontrol edilmeli ve doğrusallık için yüksek gereksinimler vardır.

Ejektör pimi delikleri ile pimler arasındaki boşluk minimum olmalıdır. Bu, ejektör pimleri ile çevredeki kalıp çekirdeği arasında daha iyi ısı iletimi sağlar. Ayrıca, ejektör pimlerinin basınç altındaki elastik deformasyon derecesini azaltır.

Enjeksiyon Kalıplama Parametre Ayarlaması:

- Kalıp ve Malzeme Sıcaklıklarının AyarlanmasıKalıp ve malzeme sıcaklıklarını artırmak, plastiğin akışkanlığını geliştirerek enjeksiyon basıncını azaltabilir.

- Optimize Edilmiş Soğutma SüresiSoğutma süresini uygun şekilde ayarlayarak, ürün büzülmesi kabul edilebilir sınırlar içinde kalırken çıkarma kuvvetini azaltın.

Özetle, enjeksiyon kalıplama parametrelerinin optimizasyonu yoluyla ejektör pimi izlerini ortadan kaldırmak, birden fazla yönü içeren karmaşık bir konudur. Operasyon sırasında sürekli ayarlamalar ve optimizasyonlar gerektirir ve her zaman tatmin edici sonuçlar vermeyebilir. Bu nedenle, tasarım aşamasında ejektör pimi izlerinin potansiyel nedenlerini değerlendirmek ve ortadan kaldırmak çok önemlidir.

Sonuç

Sonuç olarak, enjeksiyon kalıplamada ejektör pimi izlerini etkili bir şekilde ele almak, kalıp tasarımı, ürün tasarımı, kalıp imalatı ve hassas enjeksiyon kalıplama parametrelerine dikkat gerektiren çok yönlü bir zorluktur. Kalıp akış analizi ve dikkatli planlama rehberlik sağlayabilirken, gerçek dünya ayarlamaları ve sürekli optimizasyon genellikle gereklidir. Nihayetinde, ejektör pimi izlerini azaltmanın anahtarı, dikkatli tasarım, hassas imalat ve titiz proses kontrolünü kapsayan bütünsel bir yaklaşımda yatmaktadır.