Hoe een spuitgietmachine werkt: Het proces onthullen

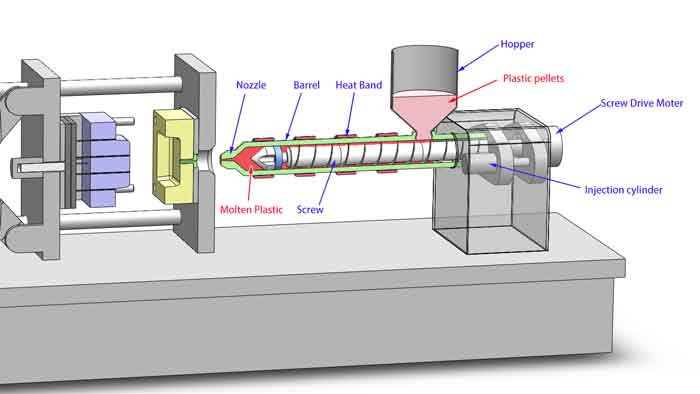

Het basisprincipe van een spuitgietmachine is het verhitten van plastic deeltjes tot ze gesmolten zijn, waarna ze in een matrijsholte worden gespoten om vervolgens af te koelen en vorm te krijgen. Dit fundamentele proces is opmerkelijk eenvoudig.

Opmerkelijk genoeg zijn er zelfs miniatuur handmatige spuitgietmachines beschikbaar voor thuisgebruik in de garage, waarmee je kleine partijen kunststof producten kunt maken.

Daarentegen hebben professionele spuitgietmachines een aanzienlijk tonnage, waardoor ze de productie van grote kunststof artikelen of producten met meerdere caviteiten mogelijk maken. Deze geavanceerde machines hebben een nauwkeurige besturing en gestroomlijnde automatisering, waardoor productie op grote schaal en in hoge kwaliteit mogelijk is.

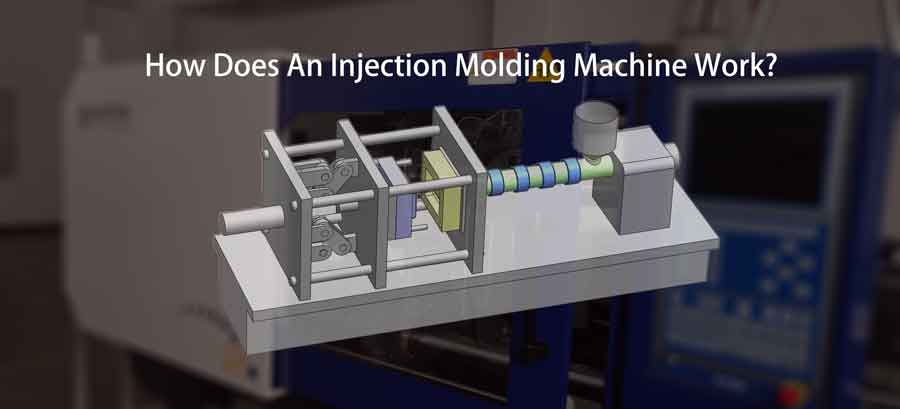

Spuitgietmachines zijn er in verschillende types. Ter illustratie zullen we ons concentreren op de werkingsprincipes van een horizontale spuitgietmachine met heen en weer bewegende schroef.

Inhoudsopgave

SchakelInzicht in de structuur en functie van de schroef in spuitgietmachines

De schroef in een spuitgietmachine is een opmerkelijke uitvinding die zich via een duidelijk proces heeft ontwikkeld tot de veelgebruikte structuur van vandaag. Hij dient twee fundamentele functies:

Injectiefunctie:

Zie het als een grote spuit - de schroef, die als een plunjer fungeert, speelt een centrale rol bij het duwen van de gesmolten kunststof in de matrijsholte met aanzienlijke druk. Deze voorwaartse beweging wordt aangedreven door de cilinder aan de achterkant van de machine, die de hoge injectiedruk genereert die nodig is voor het proces.

Functie voor materiaaltoevoer:

Omdat bij elke injectie plastic grondstoffen worden verbruikt, is een constante aanvulling noodzakelijk. De schroef schiet hier te hulp door het materiaal via zijn eigen rotatie continu vooruit te stuwen door zijn spiraalvormige bladen.

Het is belangrijk op te merken dat deze roterende beweging weliswaar de materiaaltoevoer vergemakkelijkt, maar de druk die wordt gegenereerd door de heen en weer gaande beweging van de schroef niet kan vervangen.

Dankzij dit innovatieve ontwerp kan de schroef van de spuitgietmachine tegelijkertijd deze vitale functies vervullen, waardoor het een centraal element wordt in het spuitgietproces.

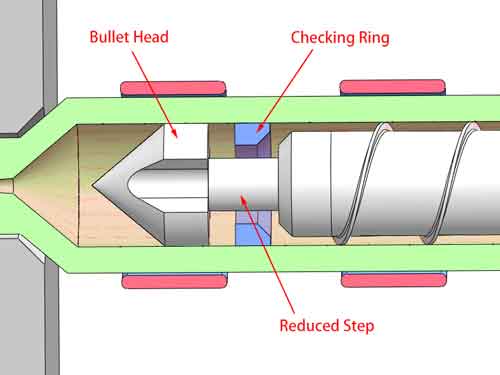

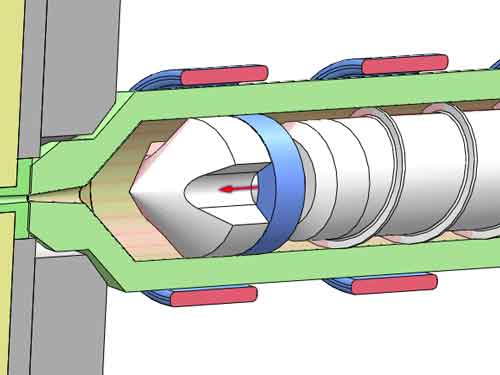

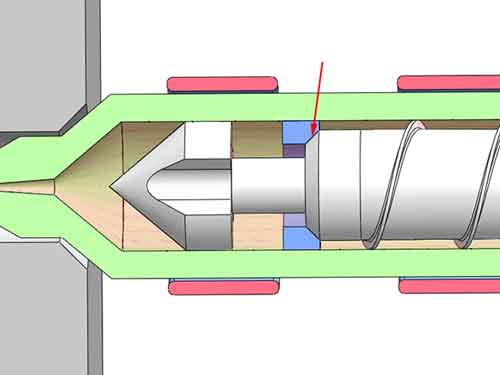

Terugslagklep op de schroefkop

Er zit een keerklep aan de kop van de schroef. De functie ervan is om terugstroom van gesmolten kunststof te voorkomen als de schroef vooruit wordt gedraaid, terwijl het materiaal tegelijkertijd naar voren kan stromen tijdens het voeden. Het wordt uitgevoerd door een controlering. De controlering heeft een afstand van vrije beweging naar voren en naar achteren bij de gereduceerde stap van de schroef.

Wanneer de controlering naar voren beweegt tegen het platte oppervlak van de voorste conus, zijn er verschillende gleuven die het materiaal naar voren laten stromen, en wanneer de controlering naar achteren beweegt tegen het achterste conische oppervlak, vormen ze een afdichtend oppervlak dat het terugstromen van materiaal blokkeert.

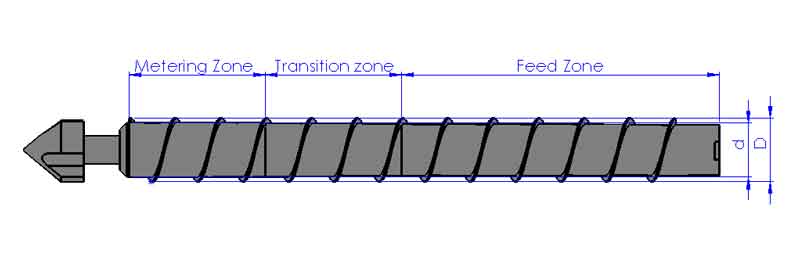

Knijpen en plastificeren van de schroef

Als je de schroef goed bekijkt, zie je dat de diameter van het middelste gedeelte geleidelijk toeneemt van achteren naar voren. Dit ontwerp resulteert in een continue verkleining van het kamervolume dat zich tussen de twee spiraalbladen bevindt.

De lengte van de schroef kan worden verdeeld in drie verschillende zones: de aanvoerzone, de overgangszone en de doseerzone. In elk van deze zones ondergaat het kamervolume een geleidelijke afname, waarbij de overgangszone in het midden de meest uitgesproken verandering ondergaat.

Op deze manier worden de plastic deeltjes, wanneer ze van de staart naar de kop van de schroef worden getransporteerd, continu samengeperst en stijgt de temperatuur. Tegelijkertijd worden ze geroerd. Door de gelijktijdige verwarming van de externe warmteband bereiken ze een smeltpunt, waardoor het effect van uniforme plastificering wordt bereikt.

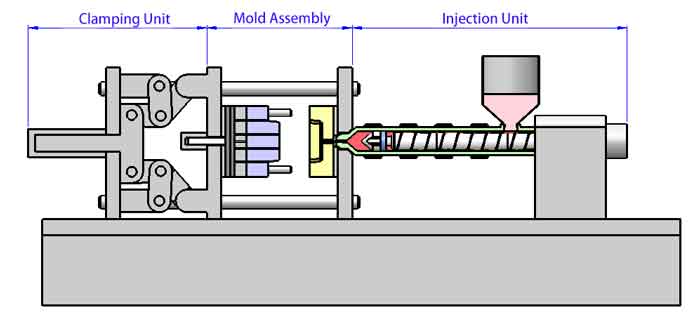

De basisstructuur van een spuitgietmachine

Nu kennen we al de essentie van het centrale onderdeel - de schroef van de spuitgietmachine. Dit inzicht vormt een solide basis om het holistische ontwerp van de machine te begrijpen. Laten we nu de spuitgietmachine in meer detail bekijken.

De spuitgietmachine kan onderverdeeld worden in drie verschillende secties: de injectie-eenheid, de matrijsassemblage en de sluiteenheid. Laten we in elk van deze secties duiken voor een uitgebreid overzicht.

De injectie-eenheid

Binnen de spuitgietmachine speelt de injectie-eenheid een centrale rol in het vormgeven van het productieproces. Laten we de belangrijkste onderdelen en functies eens in detail bekijken:

Schroef en Vat

Zoals eerder gezegd vormen de schroef en de cilinder de kern van de injectie-eenheid, die verantwoordelijk is voor het smelten en in de matrijs duwen van het kunststofmateriaal.

Vultrechter

Dit cruciale onderdeel is belast met de toevoer van plastic korrels in het vat. Daarnaast bevat het een verwarmingsapparaat om de plastic deeltjes op een verhoogde temperatuur te houden en ervoor te zorgen dat ze droog blijven. Dit is vooral belangrijk voor veel plastic grondstoffen, omdat vocht moet worden verwijderd tijdens het spuitgietproces.

Rijdend apparaat

Het aandrijfmechanisme bestaat uit verschillende essentiële elementen:

- Schroefaandrijfmotor: Deze motor drijft de rotatie van de schroef aan.

- Injectiecilinder: Deze vergemakkelijkt de voorwaartse beweging van de schroef en zorgt voor de nodige inspuitdruk.

- Cilinder van de injectiezitting: Deze cilinder zorgt ervoor dat de hele injectiezitting naar voren en naar achteren kan bewegen, waardoor de spuitmond contact kan maken met de matrijs en kan loskomen van de matrijs.

Injectiehoeveelheid

Het injectievolume is een integrale parameter voor het meten van de mogelijkheden van de schroef en verwijst naar het gewicht aan kunststof dat in één keer kan worden geïnjecteerd. Deze meting wordt meestal uitgedrukt in gram. Het is essentieel om ervoor te zorgen dat het totale gewicht aan kunststof producten dat in één injectieschot wordt geproduceerd, de injectiecapaciteit van de spuitgietmachine niet overschrijdt. Dit zorgt ervoor dat de machine binnen de gespecificeerde grenzen werkt en resultaten van hoge kwaliteit levert.

De mal

De matrijsassemblage, een kritisch onderdeel van de spuitgietmachine, is in detail besproken in een ander artikel op onze website. Het is echter de moeite waard om enkele extra onderdelen en functies binnen de matrijsassemblage te vermelden voor een beter begrip:

Uitwerpcilinder

De uitwerpcilinder bevindt zich aan de achterkant en speelt een cruciale rol bij het naar voren duwen van de uitwerppen om het uitwerpen van het kunststof product uit de matrijs te vergemakkelijken. Deze stap is essentieel om het pas gevormde kunststofdeel veilig en efficiënt te verwijderen.

Extra functies

De assemblage van de matrijs omvat verschillende andere kritieke functies, waaronder het bedienen van een apart hydraulisch oliecircuit om de beweging van de schuifcilinder te regelen. De juiste uitvoering van deze handelingen is direct gekoppeld aan de fundamentele beweging van de matrijzen. Verkeerde bewegingen kunnen leiden tot ernstige schade aan de mallen en de kwaliteit van de eindproducten aantasten.

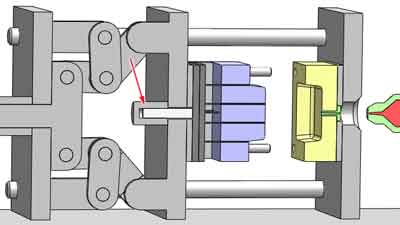

De kleminrichting

In het spuitgietproces is het een fundamentele vereiste om de bovenste en onderste matrijs stevig samen te persen. Dit is noodzakelijk vanwege de aanzienlijke injectiedruk, meestal tussen 80 en 150 megapascal (Mpa).

Met zo'n hoge druk is zelfs de kleinste spleet tussen de matrijzen onaanvaardbaar. Daarom moeten spuitgietmachines een uitzonderlijk robuuste sluitkracht leveren. Veel gebruikte spuitgietmachines hebben sluitkrachten van 120 tot 360 ton.

Er worden twee primaire klemmechanismen gebruikt:

Klemmen type Toggle

Het kniehefboommechanisme maakt gebruik van een krukassysteem om een aanzienlijke klemkracht te genereren. Dit ontwerp geniet de voorkeur omdat het aanzienlijke kracht kan leveren. Het heeft echter een nadeel: als slijtage en scheuren ongelijkmatig optreden bij de verbindingen, kan dit leiden tot vlamboogvorming aan één kant van de mal.

Directe hydraulische klemming

Daarentegen vertrouwt de spuitgietmachine met directe druk op een oliecilinder om de matrijs direct vast te zetten. De voordelen zijn een snelle vergrendeling van de matrijs en een compact vloeroppervlak. De klemkracht is echter lager, waardoor hij meestal geschikt is voor spuitgietmachines onder 160 ton.

Het kiezen van het juiste opspanmechanisme hangt af van de specifieke vereisten van het spuitgietproces, rekening houdend met factoren zoals kracht, snelheid en ruimtebeperkingen.

2 Vitale parameters in spuitgietmachines

Klemkracht versus injectievolume

Bij het evalueren van een spuitgietmachine vallen twee belangrijke parameters op als cruciaal: sluitkracht (gemeten in ton) en injectievolume (gemeten in gram). Verschillende individuen kunnen verschillende voorkeuren hebben, maar de relatie tussen het injectievolume en het eindproduct lijkt populairder in gebruik. Dit komt omdat we het gewicht van het product gemakkelijk kunnen bepalen, terwijl voor de vereiste klemkracht nauwkeurige professionele berekeningen nodig zijn.

Er is geen strikte één-op-één correspondentie tussen hen

Hoewel zowel sluitkracht als injectievolume essentiële indicatoren zijn voor de specificaties van een machine, is er geen strikt één-op-één verband tussen de tonnage (sluitkracht) en het aantal grammen (injectievolume) van een spuitgietmachine. De industrie verspreidt echter wel enkele vergelijkingstabellen, zoals hieronder. Deze tabellen kunnen waardevolle referentiepunten bieden, hoewel ze geen strikt wetenschappelijke basis hebben.

Een referentietabel tussen tonnage en grammen

th, td {

rand-onder: 1px solid darkgrey; /* Voeg een onderrand toe aan tabelcellen */

border-top: 1px solid darkgrey; /* Voeg een bovenrand toe aan tabelcellen */

padding: 6px; /* celvulling aanpassen */

tekst-uitlijnen: centreren;

}

th {

background-color: #f2f2f2; /* Achtergrondkleur voor koptekstcellen instellen */

}

| Injectievolume (gram) | Sluitkracht (ton) |

|---|---|

| 125 gram | 80 ton |

| 200 gram | 120 ton |

| 300 gram | 160 ton |

| 400 gram | 200 ton |

| 500 gram | 250 ton |

| 630 gram | 300 ton |

| 1000 gram | 360 ton |

| 2000 gram | 450 ton |

| 3000 gram | 530 ton |

Het is belangrijk op te merken dat, hoewel deze tabellen een nuttige leidraad kunnen zijn, de uiteindelijke keuze van een spuitgietmachine rekening moet houden met de specifieke vereisten van het beoogde productieproces, materiaaleigenschappen, matrijsontwerp en andere factoren om optimale prestaties en productkwaliteit te garanderen.