جدول المحتويات

تبديلفهم سماكة الجدار في القولبة بالحقن

هل لاحظت يومًا عدد العناصر البلاستيكية اليومية من حولك وكلها تتمتع بتلك الجدران الرقيقة والموحدة؟ إنها ليست مجرد مسألة أسلوب أو طريقة لتوفير المواد. هذه الجدران النحيفة ذات السماكة المتساوية تلعب دورًا كبيرًا في كيفية صنع الأشياء عبر القولبة بالحقن. هذا المقال هو دليلك لفهم أساسيات سماكة الجدار في تصميم الأجزاء المصبوبة بالحقن. سنستكشف سبب أهميتها لمتانة الأشياء وكيفية صنعها فعليًا. لنبدأ!

الكشف عن دور سماكة الجدار في الأجزاء البلاستيكية

لندخل في تفاصيل سماكة الجدار في الأجزاء البلاستيكية. تخيلها كعرض المسار الذي يتدفق عبره البلاستيك السائل الساخن. بمجرد حقن هذا البلاستيك المنصهر في القالب، فإنه يبرد ويتصلب مع انكماشه. ولكن إليك الأمر: تعتمد سرعة تبريده إلى حد كبير على سماكة الجدران. إذا كان المسار عريضًا جدًا، يستغرق التبريد وقتًا أطول، وينكمش البلاستيك أكثر. يمكن أن يؤدي ذلك إلى جميع أنواع المشكلات مثل الانكماش، فقاعات الهواء أو الفراغات. على الجانب الآخر، إذا كانت الجدران رقيقة جدًا، يتصلب البلاستيك قبل ملء كل المساحة، مما يسبب ما يسمى بـ “الحقن القصير”. لذا، الأمر كله يتعلق بإيجاد النقطة المثالية في سماكة الجدار لتحقيق الأمور بشكل صحيح.

أهمية سماكة الجدار المتسقة في القولبة بالحقن

تخيل نهرًا يتدفق بثبات، ويظل عرضه ثابتًا نسبيًا. عندما يتقلب عرض النهر بشكل كبير، فإنه يخلق اضطرابًا، مما يتسبب في دوامات وتأثيرات وإجهاد قص عند تلك التغيرات. صدق أو لا تصدق، ينطبق مبدأ مماثل على عملية حقن القوالب.

أثناء الحقن، يعد الحفاظ على تدفق موحد للبلاستيك المصهور أمرًا بالغ الأهمية. تمامًا كما هو الحال مع النهر، يمكن أن تؤدي الاختلافات في عرض تدفق البلاستيك إلى مشاكل. يمكن أن تشمل هذه المشاكل حشوًا غير متساوٍ وضعفًا هيكليًا وعيوبًا تجميلية. ومن ثم، في حقن القوالب، نؤكد على ضرورة أن يكون سمك جدار الأجزاء المصبوبة متسقًا قدر الإمكان. الأمر كله يتعلق بتحقيق تدفق سلس ومتوقع لمنتج نهائي ناجح.

اختيار السماكة المناسبة للجدار للبلاستيكيات المختلفة

في عالم الأجزاء المصبوبة بالحقن، لا يناسب سمك الجدار الواحد جميع الأحجام. يعتمد السمك المثالي على عاملين حاسمين:

- نوع البلاستيك المستخدم: كل مادة بلاستيكية تجلب خصائصها الفريدة إلى الطاولة. تباينات في سلوك التدفق، القوة، الصلابة, ، والخصائص الأخرى تعني أن السماكة المثالية للجدار يمكن أن تختلف بشكل كبير من مادة إلى أخرى.

- حجم المنتج: حجم المنتج مهم - كثيرًا. منتجات أكبر تتطلب بطبيعتها المزيد من القوة والاستقرار، مما يستلزم جدران أكثر سمكًا لتحمل الإجهادات الميكانيكية.

لتبسيط عملية اتخاذ القرار هذه، دعنا نرجع إلى جدول عملي يوضح سمك الجدار الموصى به لأنواع مختلفة من البلاستيك:

| مادة بلاستيكية | الحد الأدنى للسمك | السماكة الموصى بها للأجزاء البلاستيكية صغيرة الحجم | السماكة الموصى بها للأجزاء البلاستيكية متوسطة الحجم | السماكة الموصى بها للأجزاء البلاستيكية كبيرة الحجم |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| ملاحظة | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| ب م أ م أ | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| ص | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| كمبيوتر شخصي | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PPE | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| بوم | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

استكشاف أقصى سماكة للجدار في الأجزاء المصبوبة بالحقن

على الرغم من أنه يُقال عمومًا أن الأجزاء البلاستيكية ذات جدران رقيقة، إلا أن هناك دائمًا العديد من الاستثناءات. في بعض التطبيقات، يجب كسر قيود الجدار الرقيق:

- المسائل المتعلقة بالقوة: يُطلب من الأجزاء البلاستيكية أن تتمتع بما يكفي من مقاومة الانحناء، قوة الشد، الصلابة, ، إلخ.

- الوزن والقصور الذاتي: يحتاج المنتج إلى أن يكون لديه ما يكفي من الوزن، عزم القصور الذاتي،, إلخ.

- الميزات المحلية: للمنتج بعض الميزات المحلية مثل النتوءات والثقوب, ، والمسافة بينهما هي قريبة جدًا لتجويفها.

البيانات الموصى بها في الجدول أعلاه هي قيم مناسبة فقط، ولكنها ليست مطلقة. يمكن الحصول على جودة مرضية أيضًا عن طريق زيادة سماكة الجدار بشكل مناسب، ولكن يتطلب ذلك أحيانًا مواد وآلات وعمليات خاصة للقيام بذلك.

تقليل الحد الأدنى الإقليمي لسماكة الجدار

بينما يوضح الجدول أعلاه إرشادات الحد الأدنى للسماكة للبلاستيك المختلفة، من المهم ملاحظة أن هذه القيم ليست ثابتة. لا يتم تحديد قدرة تدفق البلاستيك فقط من خلال نوعه، ولكن أيضًا من خلال عوامل مثل طول التدفق ودرجة الحرارة.

في المناطق القريبة من بوابة الحقن، حيث يظل البلاستيك عند درجات حرارة أعلى وتكون مسافة التدفق قصيرة، يمكن أن يكون الحد الأدنى لسمك الجدار غالبًا أقل بكثير مما تقترحه النظرية. على سبيل المثال، ضع في اعتبارك مكونًا بلاستيكيًا مصغرًا مصنوعًا من البولي كربونات (PC). في هذه الحالة، قد يكون سمك الجدار المحلي رقيقًا يصل إلى 0.15 ملم، على الرغم من أن الحد الأدنى الموصى به لسمك البولي كربونات هو عادةً 0.95 ملم. وهذا يؤكد فكرة أن حقن القوالب في العالم الحقيقي يمكن أن يتحدى أحيانًا القواعد التقليدية.

(يمكن جعل السماكة الإقليمية أصغر بكثير من القيم الموصى بها.)

(جزء بلاستيكي صغير مصنوع من البولي كربونات، بحد أدنى لسمك الجدار الإقليمي يبلغ 0.14 ملم فقط.)

فهم نسبة طول التدفق إلى السماكة

دعنا نتعمق في مفهوم نسبة طول التدفق إلى السمك. هذه النسبة، التي يشار إليها غالبًا باسم نسبة طول التدفق، هي مقياس حاسم في حقن القوالب. إنها تمثل العلاقة بين المسافة التي يحتاجها المادة البلاستيكية للسفر (مسار التدفق) وسمك الجدار، وهي اعتبار رئيسي خلال مرحلة تصميم القالب.

فكر في الأمر بهذه الطريقة: بينما ينتقل البلاستيك داخل القناة، فإنه يبرد باستمرار بواسطة جدران تجويف القالب، مما يتسبب في تصلبه. المسافة التي يمكن للبلاستيك أن يتدفق فيها بشكل فعال لا تحدد فقط بعرض القناة؛ بل تتأثر أيضًا بمسافة السفر هذه.

نسبة التدفق النموذجية تتراوح بين 90-270.

الآن، إذا كانت نسبة طول التدفق أقل مما هو مطلوب، فمن الممكن التعويض عن ذلك عن طريق زيادة عدد بوابات الحقن. ومع ذلك، بالنسبة لمصممي المنتجات، فإن معرفة أساسيات هذه النسبة تكون كافية بشكل عام. لن نخوض أعمق في التفاصيل التقنية هنا، لكن فهم أهميتها أمر حيوي لاتخاذ قرارات تصميم مستنيرة وفعالة.

سماكة جدار الأضلاع والبروزات: اعتبار تصميمي

في تصميم المنتجات البلاستيكية، يعد سمك الجدار الخارجي للمنتجات البلاستيكية معلمة أساسية. ومع ذلك، فإن الشبكة المعقدة من الأضلاع والبروزات داخل الهيكل تتطلب اهتمامًا خاصًا خلال مرحلة التصميم.

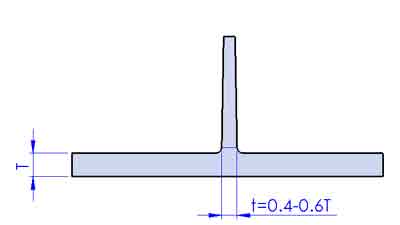

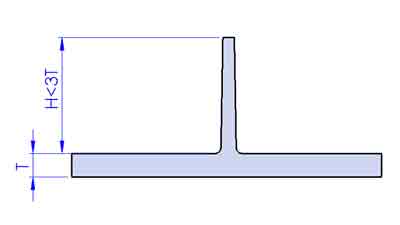

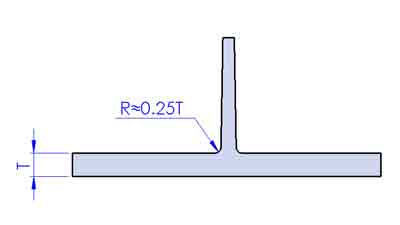

إرشادات للأضلاع

1. سمك الضلع: عادةً، يقع سمك جدار الأضلاع ضمن نطاق 40-60% من سمك الجدار الأساسي. ومع ذلك، هذه ليست قاعدة صارمة. إذا كنت بحاجة إلى زيادة سمك الضلع، فكن مستعدًا لعلامات الانكماش المحتملة.

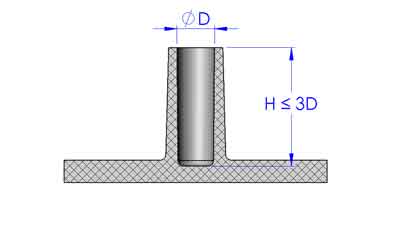

2. ارتفاع الضلع: يوصى بأن يكون ارتفاع الأضلاع المقوية أقل من ثلاثة أضعاف سمك الجدار الأساسي. يمكن أن يؤدي الارتفاع المفرط إلى تضييق الجزء العلوي، مما يجعل ملء الجزء وإخراجه من القالب أمرًا صعبًا.

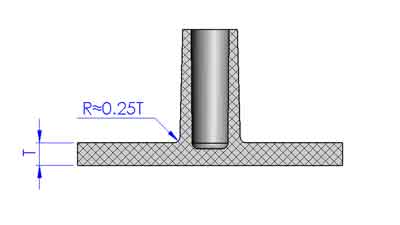

3. القاعدة المستديرة: يُنصح بتدوير قاعدة الأضلاع بنصف قطر يبلغ تقريبًا 0.25 مرة من سمك الجدار الأساسي. هذا يعزز تدفق البلاستيك ويمنع تركيز الإجهاد.

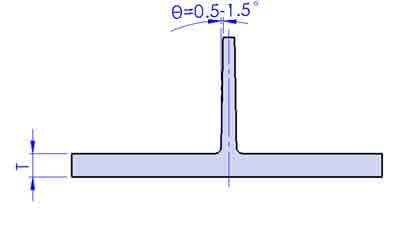

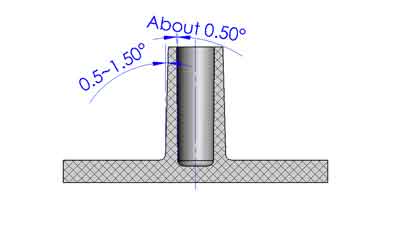

4. زاوية السحب: حافظ على زاوية سحب تبلغ حوالي 0.5-1.5 درجة على الأضلاع المقوية، عندما يكون التشطيب مصقولًا.

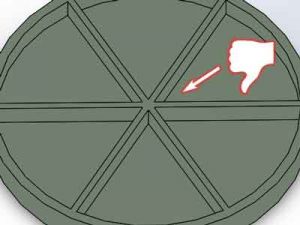

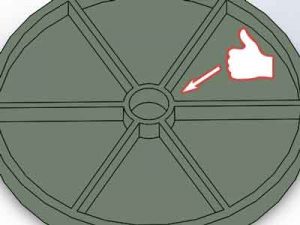

5. تجنب التداخلات: من الأفضل تجنب تقاطع عدة أضلاع في نفس النقطة، لأن هذا يمكن أن يؤدي إلى سمك مفرط عند التقاطع.

إرشادات للبروزات

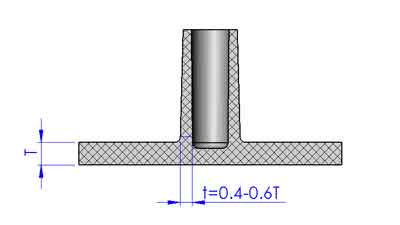

1. سماكة البروز: تشبه الأضلاع، تتراوح سماكة جدار البروز المثالية من 40-60% من سماكة جدار القاعدة.

2. تدوير القاعدة: تشبه الأضلاع مرة أخرى، قم بتدوير القاعدة بنصف قطر يساوي تقريبًا 0.25 مرة من السماكة.

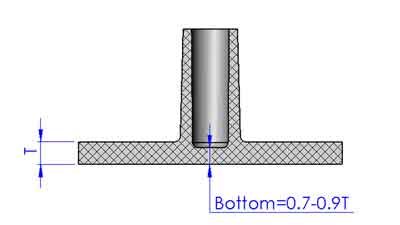

3. سماكة جدار القاعدة: فكر في جعل سماكة جدار القاعدة أرق قليلاً، مثل 0.7-0.9 مرة من سماكة الجدار، لتقليل علامات الانكماش.

4. زاوية السحب: بالنسبة للبروزات، يوصى عمومًا بزاوية سحب خارجية تتراوح بين 0.5-1.5 درجة وزاوية داخلية تبلغ 0.5 درجة.

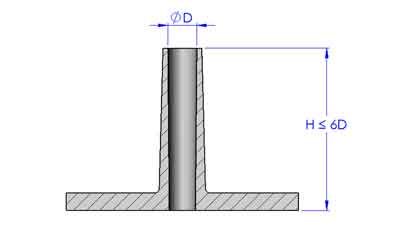

5. العمق الأقصى للثقوب في البروزات:

تهدف هذه الإرشادات بشكل أساسي إلى منع انحناء أو كسر دبوس القلب بسبب ضغط الحقن العالي، مما يعزز جودة ومظهر الأجزاء المصبوبة.

الثقوب العمياء: يُنصح بعدم تجاوز عمق أكبر من 3 أضعاف قطر الثقب.

الثقوب النافذة: في حالة الثقوب النافذة، يمكن أن يصل العمق إلى 6 أضعاف قطر الثقب. وذلك لأن دبوس القلب يمكن دعمه من كلا الطرفين.

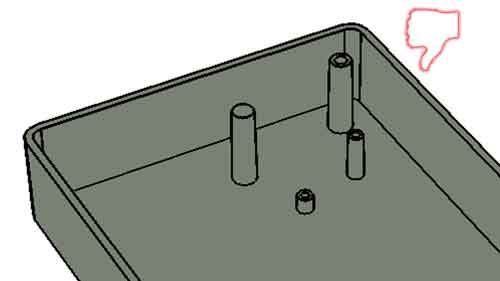

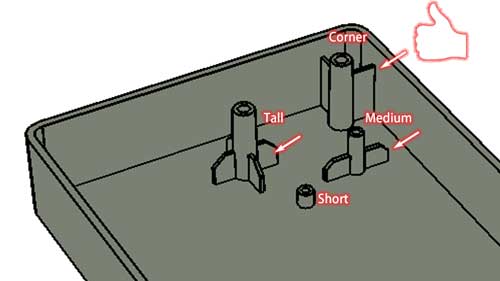

6. الاستقرار الهيكلي: عزز الاستقرار الهيكلي عن طريق ربط البروزات بالأضلاع عند الضرورة. عادةً ما تحتاج البروزات الأطول إلى الأضلاع أكثر من البروزات الأقصر.

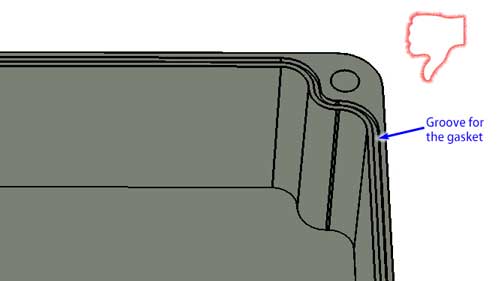

7. الموضع: تأكد من عدم وضع البروزات قريبة جدًا من الجدران الجانبية لمنع الاندماج والسماكة الموضعية الزائدة. وإلا، حاول تفريغ المنطقة السميكة جدًا.

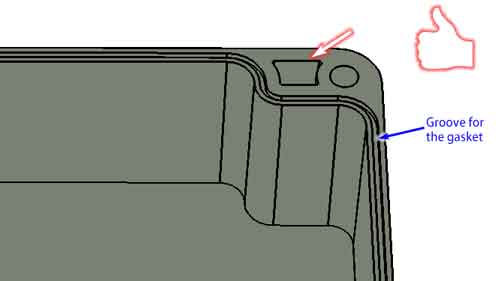

(تصميم نموذجي لزاوية غلاف بلاستيكي مع حشية)

ضع في اعتبارك أن هذه التوصيات قد تحتاج إلى تعديلات بناءً على التصميم الفريد لتكوينك وتطبيقه. لذلك، فإن استشارة مزود خدمة تشكيل الحقن المحترف قبل الانتهاء من تصميمك هو خطوة حكيمة.

الخاتمة

باختصار، يتضمن القولبة بالحقن توازنًا دقيقًا بين الجدران الرقيقة، وهي النمط الشائع، والاستثناءات التي تفرضها متطلبات القوة أو الوزن أو التصاميم المعقدة. تمثل إرشاداتنا للأضلاع والبروزات أدوات أساسية لإيجاد هذا التوازن.

ضع في اعتبارك أن هذه مبادئ مرنة وليست قواعد صارمة، مما يتطلب مرونة ودقة في نهجك. في النهاية، يكمن نجاح القولبة في قدرتك على تخصيص العملية لتلبية المتطلبات المحددة لكل مشروع. قولبة موفقة!