İçindekiler

GeçişSac Metal İmalatında Hassasiyeti Anlamak

Genel Hassasiyet Gereklilikleri

Tipik olarak, sac metal parçalar son derece yüksek hassasiyet gerektirmez. Bu bileşenlerin bükme hassasiyeti 0,25-1 mm arasında değişebilir ve bu da normal kullanım için yeterlidir. Ancak bazı durumlarda daha yüksek hassasiyet gerekli olabilir. Ulaşılabilir hassasiyeti ve bunu etkileyen faktörleri anlamak önemlidir.

Bükme Doğruluğunu Etkileyen Temel Faktörler

Makine ve Takım Hassasiyeti: Bükme makinesinin konumlandırmasının tekrarlanabilirliği ve kalıpların hassasiyeti çok önemlidir. Farklı kalınlıklar ve büküm yarıçapları, işleme için özel kalıplar gerektirir. Parametrelerdeki küçük değişiklikler bile bükümün boyutlarını etkileyebilir.

Operatör Uzmanlığı: Yetenekli operatörler, bükme hassasiyetini etkileyen faktörlerin ayarlanmasında hayati bir rol oynar. Bükme işlemi sırasında uygun kuvvet uygulanmalı ve beslenen metalin hızı dikkatle yönetilmelidir. Bükme işlemi sırasında sürekli ölçümler ve ayarlamalarla birlikte operatörlerden yüksek konsantrasyon seviyeleri istenir.

Metal Sacların Kalitesi: Metal sacların iç gerilimi ve homojen kalınlığı önemlidir. Bu alanlardaki tutarsızlıklar, bükme sırasında zayıf boyutsal tutarlılığa yol açabilir.

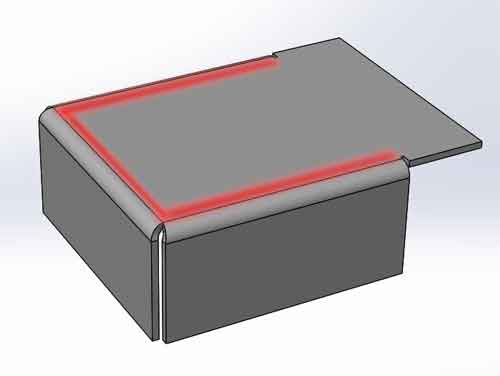

Bükülmüş Parçaların Düzlüğü: Bükülmüş parçalar düz görünse de, bir düzeç veya düzlem, bunların tamamen düz olmadığını ortaya çıkarır. Bükme, bükümün yakınında hafif şişkinliğe neden olur ve deformasyonlar birden fazla bükümün kesiştiği yerlerde daha belirgindir. Ek olarak, bükülme çizgisinin yakınındaki delikler yerel deformasyonu ince bir şekilde etkileyebilir.

(Kırmızı alanlar virajların yakınındaki şişkinliğe daha yatkın bölgeleri göstermektedir. Virajların kesiştiği kavşakta bu şişkinlik daha da belirgindir.)

Fotoğraf, sağ taraftaki virajın yakınında daha geniş bir boşluk olduğunu ortaya koyuyor, bu da o bölgede daha büyük bir çıkıntıya karşılık geliyor.

Ek olarak, merkezde daha küçük boşluklar vardır, bu da orada da bazı düzensizlikler olduğunu göstermektedir.

Bu boşluklar, inceleme için bir mastar kullanılmadan kolayca fark edilemez.

Bu faktörlerin anlaşılması, sac metal imalatının kalite ve verimliliğinin yönetilmesine yardımcı olarak nihai ürünlerin gerekli spesifikasyon ve standartları karşılamasını sağlar.

Sac Bükme ve CNC İşlemenin Karşılaştırılması

CNC İşlemeye Karşı Azaltılmış Hassasiyet Yetenekleri

Sac metal bükmenin CNC işleme hassasiyetine ulaşamayacağını unutmamak önemlidir. CNC işleme tipik olarak daha kalın metal parçalarla çalışır ve bu da bu parçalara daha fazla sertlik kazandırır. Bu rijitlik, işleme süreci sırasında rastgele değişkenlerin etkisini azaltır ve hassasiyet büyük ölçüde makinenin doğruluğuna bağlıdır.

Sac Metal ile İlgili Zorluklar

Buna karşılık, sac metal parçalar genellikle daha incedir ve boyutları genellikle manuel ayarlamalar gerektirir. Bu parçalar, nihai şekillerini ve boyutlarını etkileyebilecek çeşitli tesadüfi faktörlere karşı daha hassastır.

Üretim Süreçleri

CNC işleme kullanıldığında, parçanın nihai şekli doğrudan programlama için kullanılan 3D modele karşılık gelir.

Ancak sac metal imalatı bu kadar basit değildir. İstenen boyutlara ulaşmak için ampirik hesaplamalar, prototip işleme, ölçümler ve ayarlamalar içerir.

Tolerans Değerlendirmeleri

Bu farklılıklar nedeniyle, sac metal parçalar için boyutsal toleranslar belirlenirken, daha geniş bir tolerans aralığına izin verilmesi tavsiye edilir. Bu, CNC işlemenin daha kontrollü sürecine kıyasla sac metal bükmenin daha az öngörülebilir doğasını açıklar.

Sac Metal Boyutlarının Ölçülmesinde Karşılaşılan Zorluklar

Sac metal parçaların doğru bir şekilde ölçülmesi oldukça zor olabilir. Buna karşılık, rulmanları bir sürmeli kumpasla ölçerken (genellikle mastar kalibrasyonu için kullanılır), yalnızca 0,01-0,02 mm arasındaki varyasyonlarla hassas okumalar elde etmek nispeten kolaydır.

Rulmanlı bir kumpası kalibre etmek kolaydır ve hassas okumalar yapılmasını sağlar

Kalibrasyon için başka bir kumpas kullanmak, iki kumpas arasındaki olası yanlış hizalama nedeniyle daha zor olabilir.

Ancak sac metal parçaların ölçümünde aynı hassasiyeti yakalamak zordur. Aynı alanın tekrarlanan ölçümleri, 0,2-0,4 mm gibi önemli farklılıklar gösterebilir. Bunun birkaç nedeni vardır:

Yüzey Düzensizlikleri ve Deformasyonları: Yukarıda belirtildiği gibi, sac metal parçaların yüzeyleri pürüzlü olabilir, özellikle de yaklaşık 0,1-0,2 mm'lik deformasyonların yaygın olduğu virajların yakınında. Kumpasın yerleştirilme şeklindeki küçük bir değişiklik bile (hafifçe içeri veya dışarı) okumaları değiştirebilir.

Yerleştirme ve Hizalama Zorlukları: Kumpas çenelerinin çapa tam olarak oturmasını ve hizalanmasını sağlayan düzenli bir silindirik şekle sahip olan rulmanların aksine, sac metal kumpasın doğrudan yerleştirilmesini garanti etmez. Bu yanlış hizalama, okuma yanlışlıklarına yol açabilir.

Ölçüm Uygulamaları için Çıkarımlar

Sac metal ölçümlerindeki dalgalanma iki ana faktöre bağlanabilir: parçanın doğal düzensizliği ve ölçüm tekniğindeki yanlışlıklar. Bu faktörler genellikle birleşerek sonuçlarda daha büyük varyasyonlara yol açar.

Bunu azaltmak için ölçüm sırasında dikkatli olunması gerekir ve gerçek boyutlara mümkün olduğunca yakın değerler elde etmek için birden fazla ölçüm yapılması gerekebilir.

Sac Metal Bükmede Hassasiyet Nasıl Sağlanır?

Kritik Alanlara Odaklanma

Bükülmüş sac metal parçalarda yüzey düzgünsüzlüğü yaygındır, ancak bu ürünün işlevselliğini tehlikeye atmaz. Genellikle, sac metal bileşenlerin toleranslarının son derece katı olması gerekmez; makul bir aralıkta olmak, kullanım amaçları için tipik olarak yeterlidir.

Sac metal parçaların montajlarda tam olarak birbirine uyması gerektiğinde, tüm yüzey yerine uyum için gereken belirli alanlarda boyutsal doğruluğu sağlamak önemlidir. Bu hedefe yönelik yaklaşım, önemli olan yerlerde işlevselliğin korunmasına yardımcı olur.

Ölçüm Stratejileri

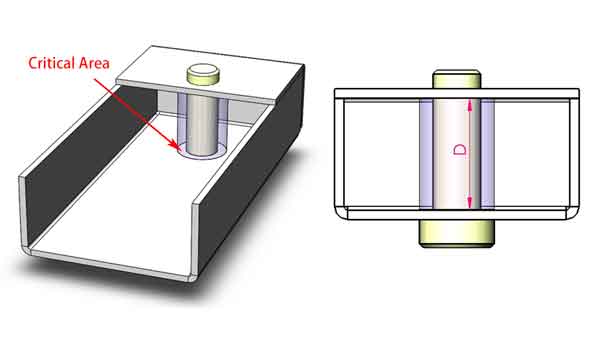

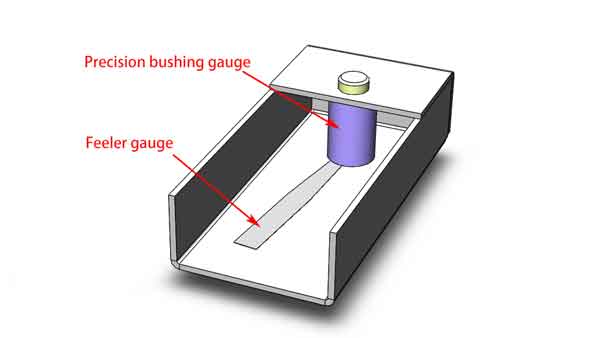

Lokal Ölçüm için Montaj Parçalarının veya Göstergelerin Kullanılması

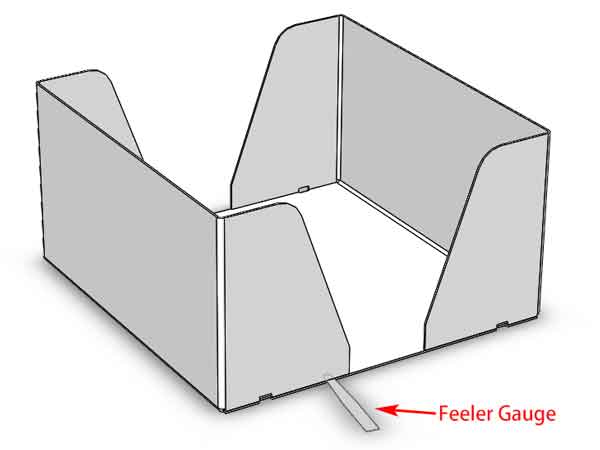

Lokalize alanlarda boyutları ölçmek için iki ana yöntem vardır. İlk yöntem, genellikle nitel bir değerlendirme sağlayan montaj parçalarının kullanılmasını içerir. İkinci yöntemde ise nicel bir ölçüm sunan özel olarak üretilmiş mastarlar kullanılır. Örneğin, verilen senaryoda, mastar yerleştirildikten sonra boşluğu kontrol etmek için bir sentil kullanılabilir ve gerekli kesin boyutlar ortaya çıkarılabilir.

Her iki yöntem de montajın ihtiyaçlarına ve gereken hassasiyet derecesine bağlı olarak değerlidir. Kritik uyum alanlarına odaklanarak ve uygun ölçüm araçlarını kullanarak, sac metal bükme projelerinde gerekli hassasiyeti koruyabiliriz.

Sac Metal Bükmede Tasarım Yoluyla Hassasiyet

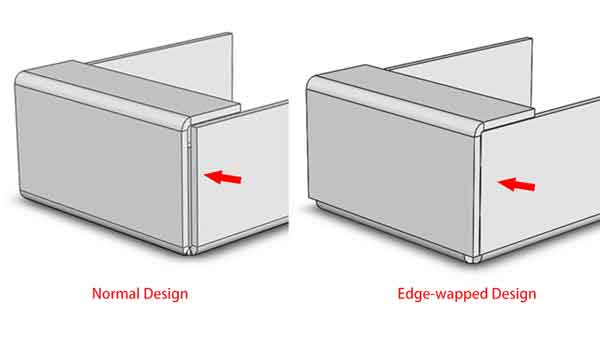

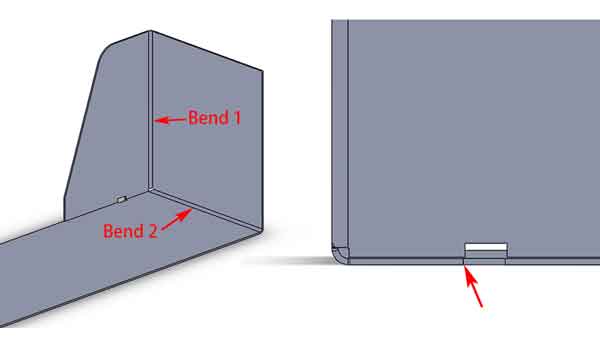

Doğruluk için Kapalı Kenar Bükme

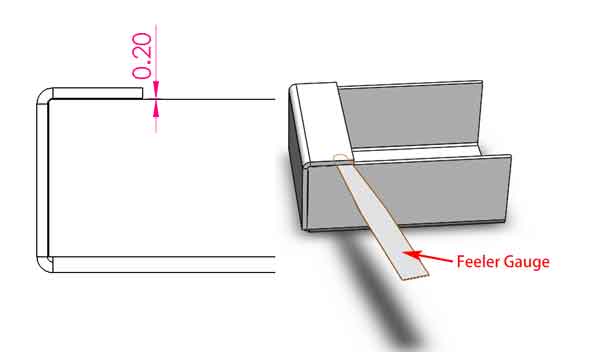

Sac metal bükmenin kenar sargılı tasarımında (aşağıdaki resimde sağdaki tasarıma bakın), bükümün hassasiyeti çok önemlidir. Örneğin, bu özel tasarım 0,2 mm'lik bir boşluk gerektirir. Bunu doğrulamak için, bükme hassasiyetinin doğrudan bir yansıması olan gerçek boşluğu ölçmek için bir kalınlık ölçer kullanılabilir. Bu yöntem genellikle bir sürmeli kumpas kullanmaktan daha basit ve doğrudur.

Karşılaştırma: Soldaki bileşen standart bir sac bükme tasarımı kullanırken, sağdaki bileşen kenar sargılı bir bükme tasarımına sahiptir.

Buradaki boşluk, bükme işleminin hassasiyetini doğrulamak için bir kalınlık ölçer ile kontrol edilebilir.

Tasarım Hususları ve Üretim Toleransı

Ancak, bu kadar küçük aralıklarla tasarım yapmak daha yüksek hurda oranı riski taşır. Sapma 0,2 mm'yi aşarsa, girişim parçaların 90 derecelik bir açıyla tam olarak bükülmesini engelleyebilir. Bu sıkı tolerans, üreticileri üretimde daha yüksek hassasiyet standartlarına uymaya zorlar ve kestirme yollara yer bırakmaz.

Bükümdeki boşluk küçük olacak şekilde tasarlandığında, aşırı boyutsal sapmalar bükümün düzgün kapanmasını engelleyebilir ve potansiyel olarak ürünün hurdaya çıkmasına neden olabilir.

Sac metal bükmede hassasiyet, bileşenlerin katı gereksinimleri karşılamasını ve birbirine mükemmel şekilde uymasını sağlayan bilinçli tasarım seçimleriyle önemli ölçüde artırılabilir. Bu, üretim sürecinde daha fazla doğruluk ve özen gerektirse de, sonuçta daha güvenilir ve daha kaliteli bir ürün elde edilir.

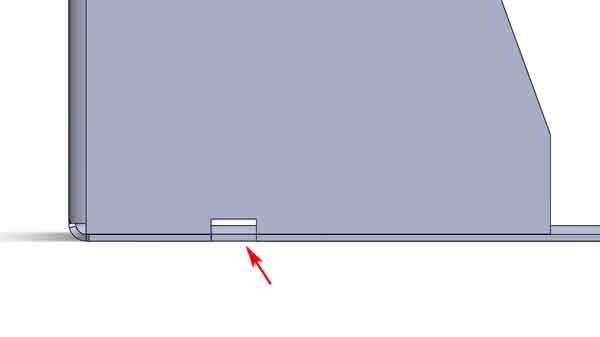

Bükme Hassasiyetinin Hızlı Değerlendirilmesi için Çentiklerin Kullanılması

Buraya küçük bir çentik eklemek, bükme hassasiyetini hızlı bir şekilde değerlendirmek için başka bir yöntem sağlar. Çentiklerin hizalanıp hizalanmadığını gözlemleyerek bükümlerin doğruluğunu ölçebiliriz. Elbette, bu çentiklerdeki yanlış hizalama derecesi, iki bükümün (ilk büküm ve ikinci büküm olarak gösterilmiştir) kümülatif hatası tarafından belirlenir. Bununla birlikte, bükme hassasiyetini gözlemlemek ve değerlendirmek için hızlı bir yol sunar.

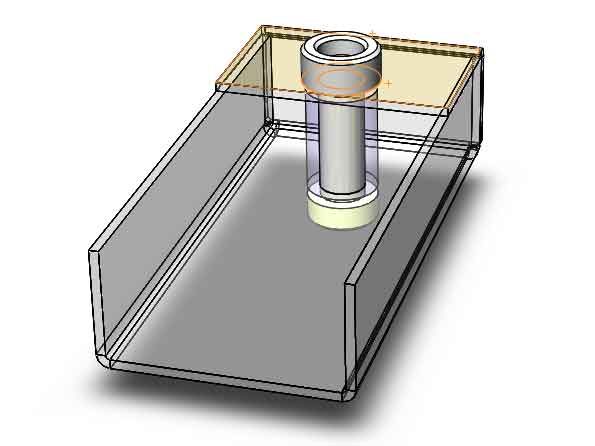

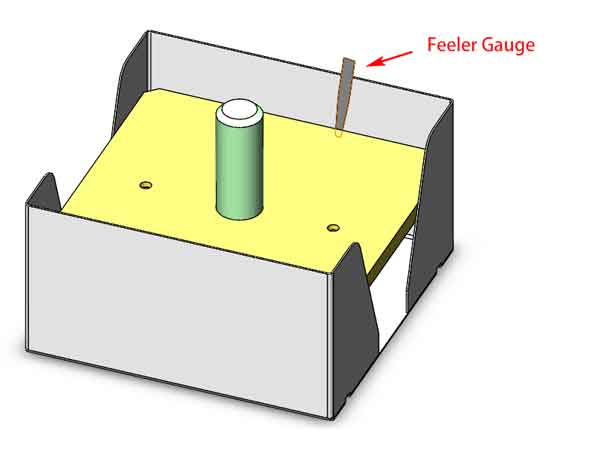

Boyutsal Doğruluk için Kaynak Fikstürlerinden Yararlanma

Yüksek hassasiyet gerektiren sac metal bileşenleri kaynaklarken, doğruluğu sağlamak için kaynak fikstürleri kullanılabilir. Örnek olarak resimdeki sac metal parçayı ele alalım; üzerine bir mil monte edilecek şekilde tasarlanmıştır. Bu montaj için, karşılıklı iki deliğin mükemmel şekilde hizalanması ve iç boşluk boyutlarının tolerans dahilinde olması çok önemlidir. Bunu başarmak için, kaynak sırasında boyutları bir dereceye kadar düzeltmek için bir kaynak fikstürü uygulanabilir. Bununla birlikte, fikstür küçük ayarlamalar yapabilse de, buna aşırı güvenmenin kaynak sonrası ürünün eğrilmesine veya deformasyonuna yol açabileceğini unutmamak önemlidir. Bu nedenle, bükme hassasiyetinin sağlanması hala büyük önem taşımaktadır.

Örnekler Üzerinden Büküm Hassasiyetini Değerlendirme

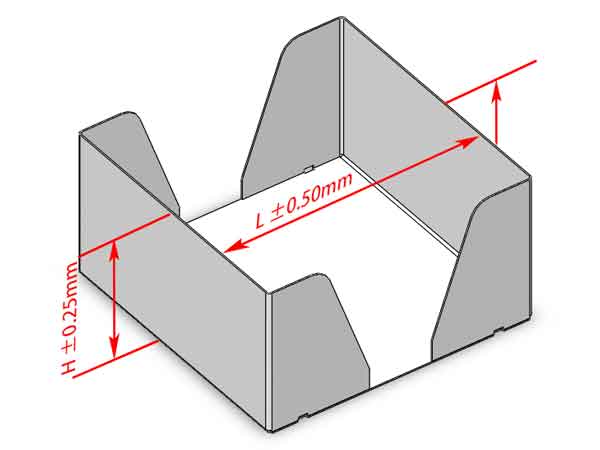

Sac Metal Bükmede Tipik Hassasiyet

Sac metal bükmede elde edilebilecek hassasiyeti anlamak için bazı örneklere bakalım. Standart bir işlem için, bu ürünün bükme yüksekliği ‘H’ tipik olarak +/-0,25 mm'lik bir hassasiyete ulaşabilir ve bükme sonrası uzunluk ‘L’ +/-0,5 mm'ye ulaşabilir.

Boşluk Genişliği Gözlemleri

Ancak, daha önce de belirtildiği gibi, bir kumpasla ölçüm yaparsak, yaklaşık 0,2-0,7 mm'lik bir varyans bulabiliriz, bu da kabul edilebilir aralığın ötesinde potansiyel tutarsızlıklara işaret eder.

Boşluğu bir sentil ile incelediğimizde, genellikle 0,05-0,25 mm arasında olduğunu görürüz. Tasarım hedefi olan 0,1 mm ile karşılaştırıldığında, gözlemlenen maksimum sapma 0,15 mm'dir. Bu, doğrudan kumpasla ölçüm yapmanın her zaman kesin sonuçlar vermediğini ve yardım için boşluğu kullanmanın daha anlaşılır sonuçlar sağlayabileceğini göstermektedir.

Yuva Yer Değiştirmesi ile Yanlış Hizalamanın Değerlendirilmesi

Yuva Deplasmanının Değerlendirilmesi

Bu yuvanın yanlış hizalanması yakından incelendiğinde, kumpasla yapılan ölçümler 0 ila 0,3 mm arasında değişen bir yer değiştirme olduğunu göstermektedir. Üç numuneyi değerlendirdikten sonra, her iki taraftaki yanlış hizalamalardan kaynaklanan kümülatif hatanın ‘L’ boyutunun hatasının 0,1 ila 0,5 mm arasında olduğunu gösterebileceği sonucuna varabiliriz.

Toplu Ölçümün Önemi

Yuvanın her iki tarafındaki toplu yanlış hizalama, ‘L'nin genel boyutsal doğruluğu için dikkate alınması gereken çok önemli bir husustur. Bu bulgular, fabrikasyon parçaların hassasiyetini değerlendirirken kümülatif toleransları göz önünde bulundurmanın önemini vurgulamaktadır.

İç Boyutlar için Göstergelerin Kullanılması

Ayrıca, bu parçayı ölçmek için mastarlar kullandık ve bir kalınlık mastarı kullanıldığında, iç boyutların (İç Uzunluk ve İç Genişlik) tolerans sınırları içinde olduğunu gördük. Bu, kumpas ölçümlerinin tek başına tamamen güvenilir olmadığı noktasını desteklemektedir. Bükme hassasiyetini sağlamak ve doğrulamak için ek araçlar ve yöntemler kullanılmalıdır.

Sonuç

Sonuç olarak, sac metal imalatında hassasiyet elde etmek beceri, uygun araçlar ve bilginin bir dengesidir. İmalatçılar, ölçüm zorluklarını anlayarak ve stratejik teknikler kullanarak bu alanda kaliteli işçilik için gerekli olan yüksek hassasiyeti elde edebilirler.