İçindekiler

GeçişPlastik Oyuncak Enjeksiyon Kalıplamayı Anlamak

Plastik oyuncaklar, çeşitlilik, dayanıklılık, ve maliyet etkinliği nedeniyle oyuncak endüstrisinde önemli bir yer edinmiştir. Yapı taşları, model arabalar ve uçaklar ve hatta uzaktan kumandalı oyuncakları kapsayan geniş bir yelpazeye sahiptir. Ayrıca plastik, çocukların binek oyuncaklarında ve kaydırak ve su tabancaları gibi çeşitli dış mekan oyunlarında da birincil malzemedir. Bazı elektronik oyuncaklar da ağırlıklı olarak plastikten yapılmaktadır.

Metal, ahşap ve kumaş gibi geleneksel malzemelerle karşılaştırıldığında, plastik oyuncaklarda daha sık kullanılmaktadır. Bu makale, avantaj ve dezavantajlarından üretim ve tasarım yöntemlerine ve hatta üretim sonrası süreçlere kadar plastik oyuncaklar hakkında kapsamlı bir anlayış sağlamayı amaçlamaktadır. Bu bilgilerin daha bilinçli seçimler yapmanıza ve plastik oyuncakları daha iyi anlamanıza yardımcı olacağını umuyoruz.

Plastik Enjeksiyon Kalıplı Oyuncakların Avantajları

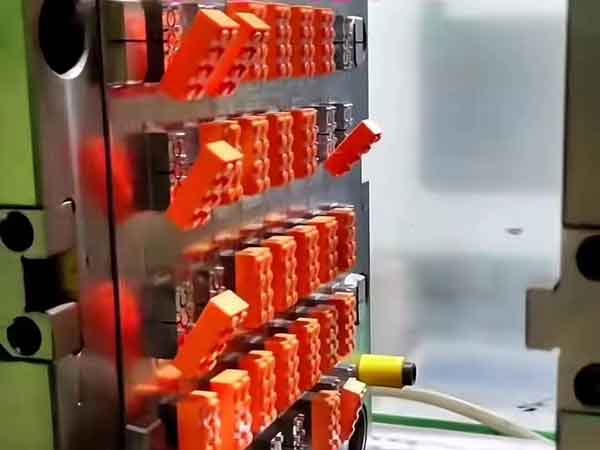

Oyuncak üretimi için plastik enjeksiyon kalıplama verimli ve hassas bir üretim yöntemidir. Bu süreçte, eritilmiş plastik bir kalıba enjekte edilir ve kalıp boşluğunun tam bir kopyasını oluşturmak için soğutulur. Bu teknolojinin avantajları şunlardır:

Yüksek Verimli Üretim: Enjeksiyon kalıplama, oyuncakların hızlı seri üretimine olanak tanır. Otomatik denetim ve paketleme ile birleştirildiğinde, özellikle büyük ölçekli çalışmalar için üretim verimliliğini önemli ölçüde artırır.

Detaylarda Hassasiyet: Hassas kalıplar kullanan enjeksiyon kalıplama, karmaşık şekillere ve zengin ayrıntılara sahip oyuncaklar yaratabilir. Bu hassasiyet özellikle aksiyon figürleri ve ayrıntılı model araçlar gibi karmaşık tasarımlar gerektiren oyuncaklar için çok önemlidir.

Maliyet Etkinliği: Kalıp üretim maliyetleri gibi ilk yatırım yüksek olsa da, seri üretimin verimliliği, oyuncak başına maliyetin uzun vadede nispeten düşük olduğu anlamına gelir.

Malzeme Çeşitliliği: Enjeksiyon kalıplama teknolojisi, daha çevre dostu seçenekler de dahil olmak üzere çeşitli plastik türlerini kullanabilir. Bu, üreticilerin oyuncağın özel ihtiyaçlarına ve pazar trendlerine göre farklı malzemeler seçmesine olanak tanır.

Çeşitli Renkler ve Görünümler: Üretim sürecinde farklı renkler ve dekoratif özellikler kolayca eklenebilir. Plastik çok çeşitli renklerde üretilebilir ve boyama veya elektrokaplama gibi ek işlemler oyuncağın görünümünü daha da zenginleştirir ve geliştirir.

Özetle, plastik enjeksiyon kalıplama verimli, ekonomik, hassas ve çok yönlü bir oyuncak üretim yöntemi sunmaktadır. Bu avantajlar, enjeksiyon kalıplama teknolojisini oyuncak endüstrisinde çok önemli bir oyuncu haline getirmektedir.

Enjeksiyon Kalıplı Oyuncakların Dezavantajları

Enjeksiyon kalıplama yoluyla oyuncak üretmenin birçok avantajına rağmen, göz ardı edilemeyecek bazı önemli dezavantajlar vardır:

Kullanım Koşullarındaki Sınırlamalar: Plastik oyuncaklar yüksek sıcaklıklarda eriyebilir. Ayrıca, plastiğin mukavemeti genellikle metal gibi malzemelerin gerisinde kalır, bu da oyuncağın dayanıklılığını ve ömrünü etkileyebilir.

Yüksek Başlangıç Maliyetleri: Enjeksiyon kalıplarının oluşturulması önemli tasarım ve üretim maliyetleri içerir. Bu yatırım küçük ölçekli üretim için ekonomik olmayabilir, bu da onu seri üretim için daha uygun hale getirir.

Çevresel Kaygılar: Plastiklerin üretimi ve bertarafı, özellikle biyolojik olarak parçalanamayan plastikler söz konusu olduğunda, olumsuz çevresel etkilere neden olabilir. Atılan çok sayıda plastik oyuncak ciddi çevre kirliliğine yol açabilir.

Sağlık Riskleri: Bazı plastik türleri, yüzey boyaları veya elektrokaplama kaplamaları ile birlikte üretim ve kullanım sırasında zararlı maddeler açığa çıkarabilir. Oyuncakların güvenliğini sağlamak için üretim sürecinde sıkı kalite kontrolü gereklidir.

Sonuç olarak, enjeksiyon kalıplı oyuncaklar belirgin üretim avantajlarına sahip olmakla birlikte, kullanım koşulları, maliyetler, tasarım, çevresel etki ve sağlık endişeleri ile ilgili sınırlamalar ve zorluklarla da karşı karşıyadır. Bu faktörlerin üretim ve kullanım aşamalarında iyice düşünülmesi ve ele alınması gerekmektedir.

Oyuncak Enjeksiyon Kalıplama Tasarım Süreci ve Yazılım Kullanımı

Oyuncak enjeksiyon kalıplama için tasarım süreci tipik olarak iki ana yönü içerir: estetik tasarım ve işlevsel tasarım. Farklı tasarımcılar farklı aşamalara odaklanabilir, bu nedenle genellikle birden fazla profesyonel arasında işbirliği gerekir.

1. Estetik Tasarım

- Geleneksel Yöntemler: Geleneksel olarak, ürün tasarımcıları çizim ve heykel kullanarak oyuncak prototipleri oluşturur ve daha sonra bu heykelleri 3D tarama teknolojisini kullanarak 3D dosyalara dönüştürür.

- Modern Yazılım Araçları: Tasarımcılar giderek artan bir şekilde tasarım amaçlı 3D yazılımlar kullanmaktadır. Rhino, Maya, 3DS Max, Cinema 4D ve Zbrush gibi bu yazılım paketleri, karmaşık estetik tasarımlar için daha uygundur, daha zengin ayrıntılar ve daha fazla yaratıcı özgürlük sunar.

2. STL Dosyaları

- STL Dosyalarının Özellikleri: Bu tasarım yazılımı araçları tipik olarak üçgen fasetler şeklinde nesnenin yüzey geometrisi hakkında bilgi içeren STL dosyaları üretir. 3D baskıda yaygın olmasına rağmen, STL formatı esas olarak yüzeyleri temsil eder ve iç yapılar veya kesme yolları hakkında bilgi içermez.

3. 3D Modelleme ve CNC İşleme

- STL Dosyalarının Sınırlamaları: STL dosyaları, hassas kesme yolları ve malzeme bilgileri gibi CNC işleme için gerekli ayrıntıları içermez, bu da onları CNC işlemede doğrudan kullanım için uygun hale getirmez.

- Dosya Dönüştürme: Kalıp işleme için STL dosyalarının genellikle STEP veya IGES gibi formatlara dönüştürülmesi gerekir. Bu, tasarımcıların yalnızca 3D modelleme yazılımında yetkin olmalarını değil, aynı zamanda kalıp tasarımında uzmanlık bilgisine sahip olmalarını gerektirir.

- Dönüşüm Süreci: Daha basit şekiller için UG gibi yazılımlar doğrudan dönüştürme için kullanılabilir. Bununla birlikte, çok sayıda ayrıntı içeren daha karmaşık tasarımlar için, UG ile dönüştürmeden önce Geomagic gibi yazılımlarla ön işleme gerekebilir. Bu işlem çok zaman alıcı olabilir, hatta bazen orijinal estetik tasarımın iş yükünü bile aşabilir.

Özetle, oyuncak enjeksiyon kalıplama tasarımı çok çeşitli beceri ve yazılım uygulamalarını içeren bir süreçtir. İlk estetik tasarımdan nihai kalıp üretimine kadar her adım hassas kullanım ve profesyonel teknik destek gerektirir. Tasarımcıların, tasarımın hem estetik açıdan hoş hem de pratik olmasını sağlamak için yaratıcılık ve teknik süreç arasında bir denge bulmaları gerekir.

Oyuncak Enjeksiyon Kalıpları İmalatında Dikkat Edilmesi Gereken Temel Hususlar

Oyuncak enjeksiyon kalıpları üretilirken birkaç kritik husus dikkate alınmalıdır:

Görünüşte Hassasiyet: Plastik oyuncakların tasarımı ve görünümü çok önemlidir. Kalıplar, nihai ürünün orijinal tasarımın stilini aslına sadık bir şekilde aktarmasını sağlamak için tasarımın her ayrıntısını doğru bir şekilde kopyalamalıdır. Boyutlardaki küçük sapmalar bile genel görünümü değiştirebilir, bu da kalıbın kritik alanlarında hassasiyeti gerekli kılar.

Hassasiyet ve Maliyetin Dengelenmesi: Boyutsal doğruluk ve önemli ayrıntılar sağlanırken, maliyet kontrolü de hayati bir faktördür. Maliyet ve hassasiyet arasında en iyi dengeyi sağlamak için işleme ekipmanı ve tekniklerinin seçiminde optimizasyon gereklidir.

Soğutma Sistemi Tasarımı: Plastik oyuncakların seri üretim niteliği göz önüne alındığında, kalıbın soğutma sisteminin tasarımı özellikle önemlidir. Düzensiz soğutma, ürünün eğrilmesine veya büzülmesine yol açabilir, bu nedenle iyi tasarlanmış bir soğutma sistemi, ürün kalitesini korumak ve üretim verimliliğini artırmak için çok önemlidir.

Aile Kalıplarının Kullanımı: Maliyetleri düşürmek için kompozit kalıpların kullanımı giderek yaygınlaşmaktadır. Örneğin, birden fazla parçadan oluşan bir oyuncak kalem, tek bir kompozit kalıp kullanılarak üretilebilir ve otomatik üretim için robotik kollar kullanılarak üretim maliyetleri önemli ölçüde azaltılabilir.

Kalıp Çeliği Seçimi: Yaygın oyuncak parçaları yüksek sıcaklık malzemeleri veya fiberglas takviyeli malzemeler gerektirmez, bu nedenle kalıp malzemeleri için gereksinimler nispeten daha düşüktür. P20, 718H ve NAK80 gibi malzemeler genellikle standart oyuncak kalıpları için kullanılır. Bununla birlikte, daha yüksek estetik talepleri olan oyuncaklar için, ürünlerin yüksek kaliteli bir görünümünü sağlamak için S136 (H), 2083, 420, PAK90 vb. gibi daha yüksek dereceli kalıp malzemelerine ihtiyaç vardır.

Özetle, oyuncak enjeksiyon kalıplarının tasarımı ve üretimi, görünüm hassasiyeti, maliyet etkinliği, üretim verimliliği ve malzeme seçiminin kapsamlı bir şekilde değerlendirilmesini içerir. Bu konuların doğru bir şekilde ele alınması, oyuncak kalitesinin sağlanması ve üretim maliyetlerinin düşürülmesi açısından kilit önem taşır.

Oyuncak İmalatında Kullanılan Yaygın Plastikler

Her biri kendine özgü özelliklere sahip çeşitli plastikler, oyuncak üretiminde yaygın olarak kullanılır ve farklı oyuncak türlerine uygundur. İşte oyuncak üretiminde sık kullanılan plastiklerden bazıları ve uygulamaları:

Polietilen (PE):

- Özellikler: İyi esneklik, darbe direnci, güvenli ve toksik değildir.

- Uygulamalar: Genellikle bebek ve çocuk oyuncakları, plaj oyuncakları, kaydıraklar ve salıncak oyuncakları üretiminde kullanılır.

Polipropilen (PP):

- Özellikler: Daha yüksek sertlik, iyi ısı direnci ve daha az kırılma eğilimi.

- Uygulamalar: Çocuk sofra takımları, güvenlik koltukları ve bazı dayanıklı oyuncaklar yapmak için uygundur.

Polivinil Klorür (PVC):

- Özellikler: Güçlü plastisite, kolay renklendirme ve kimyasal korozyona karşı direnç.

- Uygulamalar: Şişme oyuncak, bebek üretiminde kullanılır, aksiyon figürleri, yüzme halkaları vb.

Polistiren (PS):

- Özellikler: Yüksek şeffaflık ve kolay işlenebilirlik.

- Uygulamalar: Model kitleri, şeffaf oyuncak bileşenleri ve eğitici oyuncaklar için yaygın olarak kullanılır.

ABS Reçine:

- Özellikler: Yüksek mukavemet, pürüzsüz yüzey, kolay renklendirme ve orta derecede ısı direnci.

- Uygulamalar: Yüksek kaliteli yapı taşlarında, elektronik oyuncaklarda ve model oyuncaklarda yaygın olarak kullanılır.

Polikarbonat (PC):

- Özellikler: İyi şeffaflık, yüksek mukavemet ve darbe direnci.

- Uygulamalar: Koruyucu yüz siperleri, oyuncak araçlar için şeffaf pencereler vb. yapımında kullanılır.

Bu plastiklerin her biri oyuncak üretimine farklı faydalar sağlayarak çeşitli ihtiyaç ve tercihlere hitap eden geniş bir ürün yelpazesine olanak tanır.

Plastik Oyuncaklar Üzerine Yüzey Baskısı

Plastik oyuncakların yüzey baskısı ve dekorasyonu, her birinin kendine özgü avantajları ve uygun uygulamaları olan çeşitli teknikler içerir. İşte kalıp içi dekorasyon teknolojisi de dahil olmak üzere plastik oyuncaklar için bazı yaygın yüzey işleme teknikleri:

Püskürtme Boyama: Bu yöntem, çeşitli plastik türlerine uygun, pürüzsüz ve tek tip renk efekti sağlayan boya püskürterek oyuncağın yüzeyini renklendirmeyi içerir. Ancak, bir seferde sadece bir renk püskürtülebilir.

Pad Baskı: Bu teknikte desenleri baskı plakasından oyuncağın yüzeyine aktarmak için özel bir silikon ped kullanılır. Karmaşık veya düzensiz yüzeyler için idealdir ve karmaşık desenleri hassas bir şekilde çoğaltabilir, ancak baskı alanı ve kalınlığı sınırlıdır ve renk parlaklığı optimum olmayabilir. Bir seferde yalnızca bir renk basılabilir.

Isı Transfer Baskı: Bu yöntemde desenler transfer kağıdından oyuncağın yüzeyine ısı kullanılarak aktarılır. Kalıcı ve canlı desenler oluşturur, geniş ve pürüzsüz yüzeyler için uygundur. Desen transfer kağıdına basıldığı için geniş bir renk yelpazesi mevcuttur.

Su Transfer Baskı: Bu teknik, desenlerin suda çözünebilen bir film üzerine basılmasını ve daha sonra bu filmin su üzerine yerleştirilmesini içerir. Desen, su basıncı kullanılarak ürünün yüzeyine aktarılır. Özellikle karmaşık şekiller için uygundur ve kapsamlı bir kapsama alanı sunar. Isı transfer baskıda olduğu gibi, renk çeşitliliğinde sınır yoktur.

Kalıp İçi Dekorasyon (IMD): Bu gelişmiş dekorasyon tekniği, enjeksiyon kalıbının içine desenli bir film yerleştirilmesini içerir. Plastik kalıplanırken, film üzerindeki desen ürünün yüzeyine sıkıca entegre olur. Bu yöntem sadece zengin bir görsel etki sağlamakla kalmaz, aynı zamanda ürünün aşınma ve çizilme direncini de artırır. Ancak genellikle düzlemler, silindirler veya koniler gibi normal yüzeylerde kullanılır.

Her tekniğin kendine has özellikleri vardır ve hangisinin kullanılacağı oyuncağın malzemesine, tasarım gereksinimlerine ve üretim maliyetlerine bağlıdır. Kalıp içi dekorasyon teknolojisi, dayanıklılığı ve yüksek kaliteli etkisi nedeniyle, üst düzey oyuncak ürünlerinin üretiminde giderek daha fazla kullanılmaktadır.

Sonuç

Sonuç olarak, bu makale plastik oyuncak üretiminin karmaşık dünyasına girerek enjeksiyon kalıplama, tasarım incelikleri, kalıp yapımı ve çeşitli yüzey baskı tekniklerinin nüanslarını vurgulamaktadır.

Kavramsallaştırmadan nihai üretime kadar her adımda yaratıcılığın teknik hassasiyetle nasıl harmanlandığını gözler önüne seriyor. Bu sektörün kalite ve yeniliğe olan bağlılığı sadece farklı tüketici ihtiyaçlarını karşılamakla kalmıyor, aynı zamanda sürekli gelişerek dinamik ve canlı bir pazarda oyuncak üretiminin geleceğini şekillendiriyor.