İçindekiler

GeçişEnjeksiyon Kalıplama DFM (Üretim için Tasarım) Raporu Nedir?

Enjeksiyon kalıplı ürünler için DFM (Üretim için Tasarım) raporu, özellikle enjeksiyon kalıplı ürünlerin tasarımını değerlendirmek için titizlikle tasarlanmış bir değerlendirme aracıdır. Bu raporun temel amacı, ürün tasarımının sadece enjeksiyon kalıplama süreci için uygun olmasını sağlamak değil, aynı zamanda üretim maliyetlerini ve karmaşıklıkları azaltmak için optimize edilmesini sağlamaktır.

Proje müşterileri ve kalıp üreticileri arasında bir köprü görevi görerek, tasarım konseptlerini görsellere dönüştürerek iletişimi etkin bir şekilde kolaylaştırır, böylece ürün kalitesini ve üretim verimliliğini artırır. Kısacası DFM raporu, enjeksiyon kalıplı ürün tasarımlarının verimliliğini ve fizibilitesini sağlamayı amaçlayan analitik bir araçtır.

Ayrıca, daha yüksek gereksinimleri olan uygulamalar için kalıp akış analizi bir başka kritik adımı temsil eder. Genellikle DFM analizinin bir parçası olarak düşünülse de, her zaman gerekli değildir. Kalıp akış analizi, tasarımcıların kalıp içindeki malzemelerin davranışını anlamalarına yardımcı olarak hem tasarımı hem de üretim sürecini optimize eder.

Bu makalede, DFM raporu kavramını ve önemini, belirli örneklerle destekleyerek açık ve öz bir şekilde tanıtacağız. Amacımız, bir DFM raporunun tasarım ve üretim arasında optimum eşleşmenin sağlanmasına nasıl yardımcı olabileceğini göstermek ve böylece verimliliğin artmasını, maliyetlerin düşmesini ve ürün performansının artmasını sağlamaktır.

Enjeksiyon Kalıplama DFM Raporunun Rolü

Enjeksiyon kalıplı ürünler için DFM (Üretim için Tasarım) raporu, ürün geliştirme ve üretim sürecinde çok önemli bir rol oynar. Ana işlevleri aşağıdaki gibi özetlenebilir:

Ürün Tasarımının Doğrulanması ve Optimize Edilmesi: DFM raporu, bir tasarımın üretim sürecindeki fizibilitesini analiz ederek ürün tasarımlarının üretim gereksinimlerini karşılamasını sağlar. Ayrıca, ürün tasarımında optimizasyon için potansiyel alanları araştırarak nihai ürünün kalitesini ve tutarlılığını önemli ölçüde artırır.

Kalıp Tasarım Planlarının Optimize Edilmesi: DFM analizi, kalite ve maliyet verimliliği açısından en iyi seçimin yapılmasını sağlamak için farklı kalıp tasarım seçeneklerini inceler.

Ürün Geliştirme Döngüsünün Kısaltılması: DFM analizi, üretimden önce tasarım sorunlarının belirlenmesine yardımcı olarak üretim aşamasında zaman alıcı yeniden tasarım ve yeniden çalışmayı önler, böylece ürünün pazara çıkış süresini hızlandırır.

Tasarım ve Üretim Arasındaki İşbirliğinin Geliştirilmesi: DFM raporu, tasarımcılar ve üretim ekipleri arasındaki iletişimi ve işbirliğini teşvik ederek her iki tarafın da en iyi tasarım çözümüne ulaşmak için birbirlerinin ihtiyaçlarını ve kısıtlamalarını daha iyi anlamalarına yardımcı olur.

Kalıp Üreticilerinin Yetkinliğinin Değerlendirilmesi: Her kalıp üreticisi, ürün ve kalıp üretimindeki potansiyel sorunlara ve risklere aşina değildir ve bazıları DFM raporları oluşturma konusunda usta olmayabilir. DFM raporlarının kalitesi, farklı uzmanlık ve beceri düzeylerini temsil edebilir. Bu nedenle, kalıp üreticilerinin yeteneklerini değerlendirmek için iyi bir yöntem olarak hizmet eder.

Bir DFM Raporunun Tipik İçeriği

Enjeksiyon kalıplı ürünler için standart bir DFM (Üretilebilirlik için Tasarım) raporu tipik olarak aşağıdaki unsurları içerir:

İlerleyen bölümlerde, enjeksiyon kalıplı ürünlerin tasarımındaki uygulamalarını ve önemlerini göstermek için pratik örneklerle desteklenen bu unsurların her birini ayrıntılı olarak ele alacağız. Bu yaklaşım, okuyucuların bir DFM raporunun değerini ve bu analizlerin ürün tasarımının ve üretim sürecinin verimliliğini artırmak için nasıl kullanılabileceğini daha iyi anlamalarını sağlayacaktır.

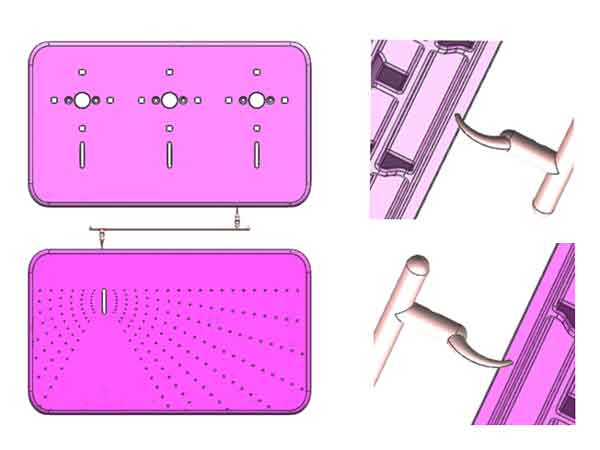

Kapı tipi ve yerleri

Bu bölüm, malzemenin kalıba girdiği yolları ve konumları açıklığa kavuşturur ve enjeksiyon kalıplı ürünlerin genel kalitesi ve kalıplama etkisi üzerinde önemli bir rol oynar.

Doğru kapı tasarımı, çarpıklık, kaynak çizgileri ve kapı izleri gibi yaygın kusurların önlenmesi için çok önemlidir.

Not:

- Bu durumda, geçidi kalıbın ortasından ziyade bir köşeye yakın tarafına yerleştirdik. Bu yerleştirme parçanın eğrilmesini önemli ölçüde azaltıyor, çünkü ortadaki kapılar her iki tarafta da eğrilmeye neden olarak düzlüğü etkileme eğiliminde.

- Ayrıca, kapı izini alt yüzeye yerleştirerek, montaj sırasında gizlenmesini sağlayan ve manuel düzeltme ihtiyacını azaltan bir muz kapısı kullandık. Bu tasarım yaklaşımı hem ürünün estetik cazibesini hem de üretim verimliliğini göz önünde bulundurmaktadır.

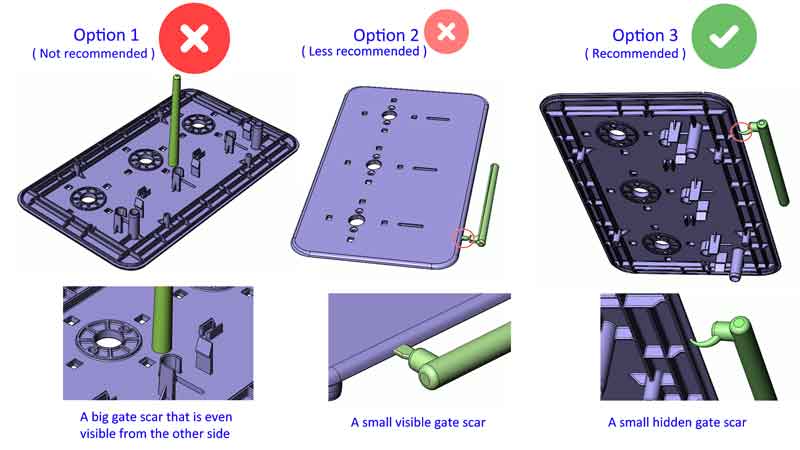

Muz Kapısı Seçiminin Arkasındaki Gerekçe

Muz kapısı seçeneğinin neden seçildiğini daha iyi açıklamak için, aşağıdaki şekilde gösterilen üç enjeksiyon kalıplama tasarım seçeneğinin karşılaştırmasını inceleyelim:

Not:

Seçenek 1 - Doğrudan Geçit/Sprue Geçit Seçeneği: Bu temel tasarım türünün önemli bir dezavantajı vardır: ürünün ortasında, genellikle “gate blush“ olarak adlandırılan, diğer taraftan bile görülebilen büyük bir geçit izi bırakır. Bu estetik sorun nedeniyle, ürünün herhangi bir görünüm gereksinimi olmadığı sürece bu seçenek genellikle önerilmez.

Seçenek 2 - Yan Kapı/Kenar Kapı Seçeneği: Bu tasarım daha uygulanabilirdir ancak yine de dezavantajları vardır. Kapı izleri doğrudan kapıların bıraktığı izlerden daha küçük olsa da, ürünün kenarlarında küçük izler kalır. Bunlar montajdan sonra görülebilir ve bu tasarımı ideal olmaktan çıkarır.

Seçenek 3 - Muz Geçit Seçeneği: Bu tasarım, montajdan sonra geçit izlerini etkili bir şekilde gizler, bu nedenle genellikle önerilen yaklaşımdır. Bununla birlikte, geçidin kırılmasının ve parçanın çıkarılmasının muz geçidi ile biraz zor olabileceğini ve ayrıca daha yüksek akış direnci sunduğunu belirtmek önemlidir.

Yolluk kalıbın merkezinde yer aldığından, seçenek 2 ve seçenek 3 genellikle aşırı uzun yolluklardan kaçınmak için iki gözlü bir kurulum için daha uygundur. Bununla birlikte, maliyetten tasarruf etmek için tek gözlü bir kurulumun tercih edildiği daha büyük ürünler için, kapının ürünün bir tarafında olması nedeniyle uzun yolluk sorununu çözmek için bir sıcak yolluk sistemi gerekli olabilir.

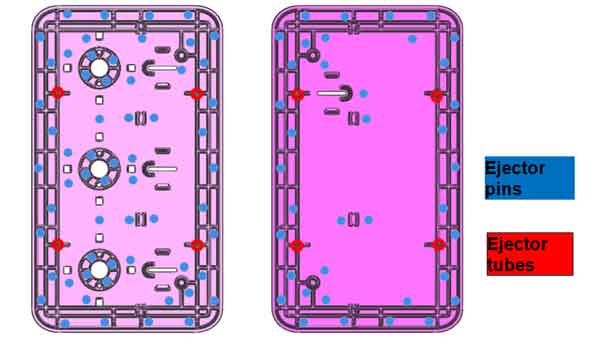

İtici pimlerin tipi ve yerleri

İtici pimler, kalıplanmış ürünün kalıptan sorunsuz bir şekilde çıkarılmasında çok önemli bir rol oynar. Tiplerinin ve hassas konumlarının seçimi, ürünün bütünlüğünü ve yüzey kalitesini önemli ölçüde etkiler.

- Tasarım aşamasında göz önünde bulundurulması gereken önemli bir husus şudur Ürün yüzeyinde ejektör pimi izlerinin kabul edilebilir olup olmadığı.

- Ürünün kalıptan sorunsuz bir şekilde çıkarılabilmesini sağlamak çok önemlidir Ejektör pimi izlerinin estetik açıdan hoş olmayan beyazlamasına veya diğer hasar türlerine neden olmadan.

Kalıptan çıkarma işlemi sırasında ürünün bütünlüğünü ve görünümünü korumak için ejektör pimlerinin doğru yapılandırılması hayati önem taşır.

Not:

- Kaburgalar ve çıkıntılar (dikey duvarlara sahip herhangi bir özellik) çıkarma direnci yaratacağından, çıkarma pimleri direnci dengelemek için bu özelliklere yakın tasarlanacaktır. Bu, yüzey bozulmasını önleyecektir (onları düz tutmak).

- Parça ne kadar fazla nervüre sahipse, nervür direnç kuvvetini dengelemek için o kadar fazla ejektör pimi tahsis edilmesi gerekir.

- İtici tüpler (itici pimlere benzer ancak içi boş) delikli çıkıntılara yerleştirilecektir.

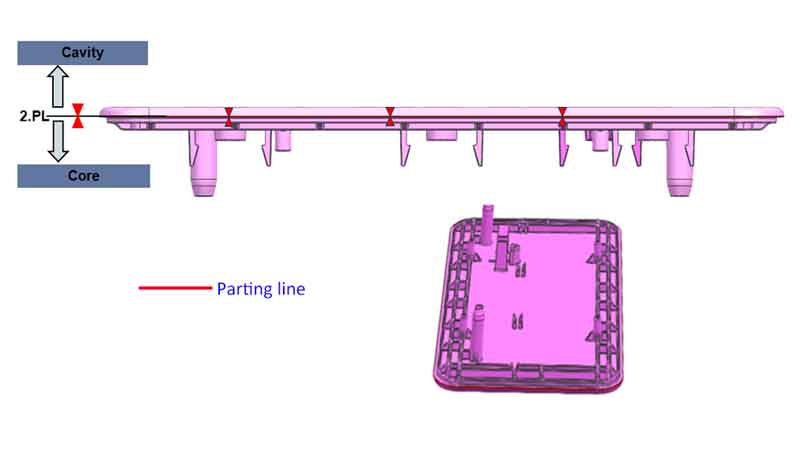

Ayırma Çizgisi Yerleştirme

Enjeksiyon kalıbı yarılarının birleştiği önemli bir nokta olan ayırma çizgisi, özellikle çizgi izlerinin potansiyel oluşumu yoluyla, öncelikle ürünün görünümünü etkiler. Kalıbın uzun süreli kullanımı ve aşınmasıyla bu çizgi izleri daha belirgin hale gelebilir. Bu nedenle, ayırma çizgisinin ürünün görünümü üzerinde en az etkiye sahip olduğu alanlara yerleştirilmesi tavsiye edilir.

Ayrıca, ayırma çizgisi kalıbın kapandığı yer olduğundan, ürünün boyutlarının hassasiyetini de etkileyebilir. Boyutsal doğruluk üzerindeki spesifik etkiler, enjeksiyon kalıplama toleransları kılavuzundaki tip A boyutları bölümünde bulunabilir.

Örnek 1

Not:

Bu panel gibi parçalar için ayırma çizgisinin yerini seçmek nispeten basit ve doğrudandır. Kademeli düz bir yüzey üzerinde bir konumun tercih edilmesi, çizgi izlerinin oluşmasını önlemeye yardımcı olur ve ayrıca kalıp aşınmasına karşı daha az hassastır.

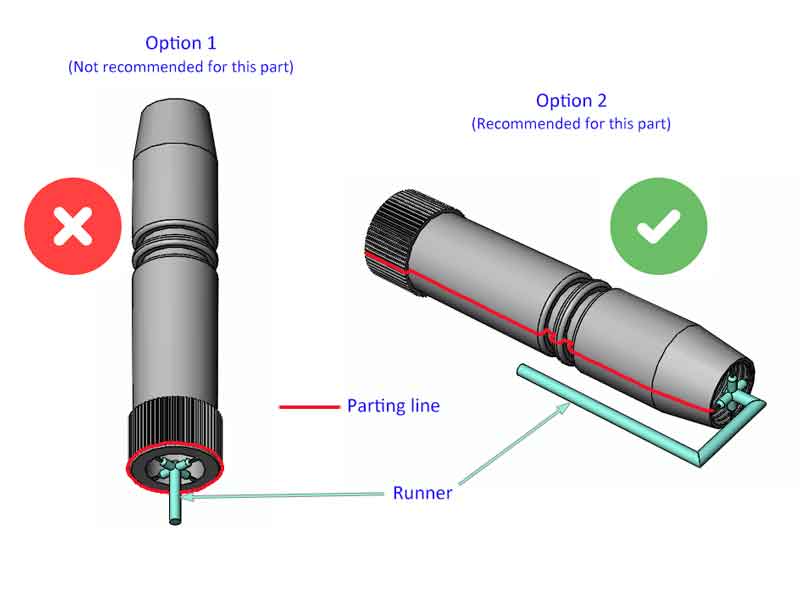

Örnek 2

Not:

Bu bileşen için ayırma çizgisinin tasarlanması biraz karmaşıktır. Tipik olarak boru şeklindeki plastik parçalar için standart yaklaşım (Seçenek 1) ayırma çizgisini bir uç yüzeye yerleştirir. Bununla birlikte, bu parçanın uzunluğu (çok uzun bir kalıp gerektirir) ve dış çapta minimum veya hiç çekme açısı olmaması ihtiyacı göz önüne alındığında (bir çekme açısı bir uçtaki boyutu belirgin şekilde değiştireceğinden), kalıpta yatay olarak konumlandırmak daha uygun bir seçenek haline gelir ve böylece Seçenek 2 tercih edilir.

Borunun oval şekil almasını veya bükülmesini önlemek için uç yüzeyine bir spoke gate tasarlanmıştır. Seçenek 2'nin bir dezavantajı, malzeme israfına ve soğuk sümüklü böcek potansiyeline yol açan uzatılmış yolluktur. Bunu hafifletmek için, sıcak yolluk tasarımının benimsenmesi, daha uzun yollukla ilişkili sorunları dengeleyerek faydalı bir çözüm olabilir.

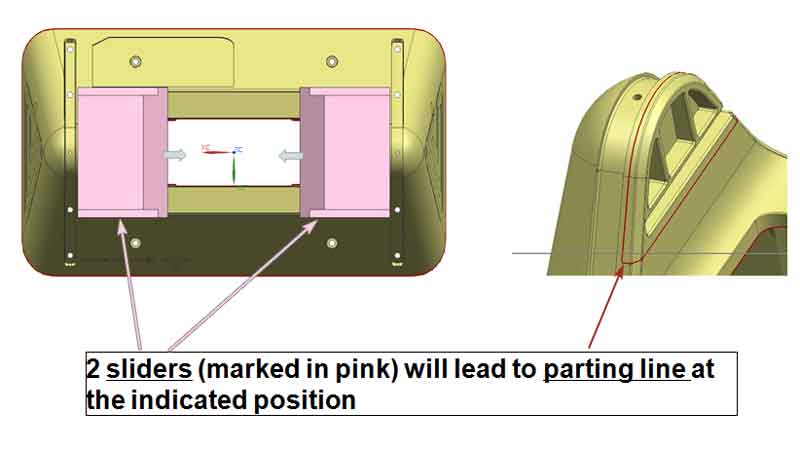

Kaldırıcıların ve Sürgülerin Yerleştirilmesi

Alttan kesimli plastik parçalarla çalışırken, kaldırıcılar ve sürgüler gibi yanal kayma mekanizmalarının kullanılması çok önemlidir. Bunların konumlandırılması DFM raporunda özellikle vurgulanmalıdır.

Ayırma çizgisine benzer şekilde, kaldırıcılar ve sürgüler de hareketli bileşenler olarak ürün üzerinde çizgi izleri oluşturabilir. Yerleşimlerinin ürünün görünümü ve işlevselliği açısından kabul edilebilir olduğundan emin olmak çok önemlidir.

Ayrıca, bu bileşenler parçaların boyutsal doğruluğunu da etkileyebilir, bu da ayırma çizgisine benzer bir etkidir.

Not:

Yukarıdaki resimdeki örnekten, kaydırıcı tarafından oluşturulan çizgi işaretlerinin nerede görüneceği açıktır. Ancak, bu çizgi işaretleri çok ince ve neredeyse hiç fark edilmeyecek şekilde yapılabilir.

Ancak, ürün büyük miktarlarda üretilecekse, kalıp üzerindeki aşınma bu izleri giderek daha belirgin hale getirecektir. Dolayısıyla bu hususun dikkate alınması gerekmektedir.

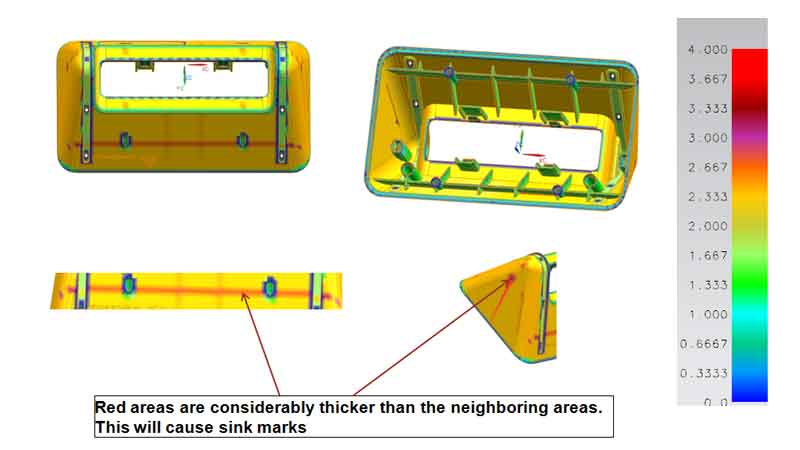

Duvar ve nervür kalınlıkları analizi

Duvar ve nervür kalınlıkları enjeksiyon kalıplı ürünleri önemli ölçüde etkiler:

- Düzensiz veya uygun olmayan et kalınlıkları, üretim süreci sırasında eğilme, düzensiz büzülme veya gerilim yoğunlaşması gibi sorunlara yol açabilir.

- Uygun duvar kalınlığı, ürünün yapısal mukavemetini sağlamak için çok önemlidir ve aynı zamanda kalıp içinde düzgün malzeme akışını ve soğutmayı garanti eder, böylece kusurları önler.

- Kaburga kalınlığının tasarımı, ürünün genel mukavemetini ve stabilitesini korumanın yanı sıra malzeme kullanımını ve üretim verimliliğini optimize etmek için birincil duvar kalınlığı ile uyumlu olmalıdır.

Not:

Bu örnekte gösterildiği gibi, nervürler eğimli bir yüzey üzerinde yer aldığından, kaçınılmaz olarak bazı alanların diğerlerinden daha kalın duvarlara sahip olmasına neden olur. Bu eşit olmayan kalınlık, bu alanlarda batma izlerinin oluşmasına yol açma eğilimindedir.

Üretim sırasında enjeksiyon basıncını ve bekletme süresini artırarak bunu telafi etmek mümkün olsa da, sonraki üretim çalışmalarında doğrulandığı gibi, bir dereceye kadar batma izleri kalır.

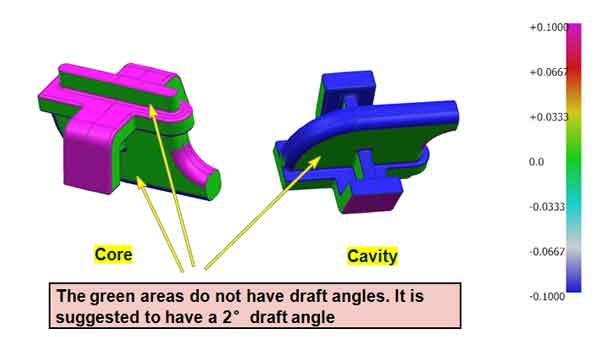

Taslak açıları analizi

Çekim açısı, enjeksiyon kalıplı ürün tasarımının kritik bir yönüdür ve öncelikle kalıptan çıkarma sürecini etkiler. Uygun bir çekim açısı, ürünün üretimden sonra kalıptan sorunsuz ve tamamen çıkabilmesini sağlayarak yüzey hasarını veya deformasyonu en aza indirir.

Çekim açısı doğru ayarlanmazsa, ürünün çıkarma sırasında kalıba yapışmasına, üretim zorluklarının ve hasar riskinin artmasına neden olabilir. Bu nedenle, doğru çekim açısının tasarlanması, ürün kalitesinin sağlanması ve üretim verimliliğinin artırılması için hayati önem taşır.

Çoğu modern tasarım yazılımı, kolay görselleştirme için renkler ve sayılar kullanarak çeşitli alanların çekim açılarını görüntüleyebilen çekim açısı analizi özellikleri içerir.

Not:

Resimde gösterilen örnekten, yeşil bölümün (çekim açısı olmayan kısım) belirli bir yüksekliğe sahip olması durumunda, buna bir çekim açısı eklemenin gerekli olduğu açıktır. Ancak, yeşil bölümün yüksekliği çok düşükse, göz ardı edilebilir.

Parça tasarımı için olası optimizasyon

DFM raporunun sonunda, önceki analize dayanarak, özellikle duvar kalınlığı ve çekim açılarındaki ayarlamalarla ilgili olarak ürün tasarımı için odaklanmış iyileştirme önerileri sunulur.

Ayrıca, ürün kullanıcılarının raporda belirtilen kalıp tasarım önerilerine dayanarak kapak tasarımı, ejektör pimi düzeni ve ayırma hattı ayarlarının fizibilitesini değerlendirmeleri gerekmektedir. Bu süreç, genel tasarımın üretim gereksinimlerini ve kalite standartlarını karşılamasını sağlayarak etkili ve verimli bir üretim iş akışını kolaylaştırmayı amaçlamaktadır.

Kalıp Akış Analizi (MFA)

Kalıp akış analizi, plastik enjeksiyon kalıplama sürecini simüle ve optimize etmek için kritik bir araçtır. Plastiğin kalıp içindeki akışını, soğumasını ve katılaşmasını modelleyerek gaz sıkışmaları, eğrilme, gerilim yoğunlaşması veya yetersiz dolum gibi potansiyel üretim sorunlarının belirlenmesine yardımcı olur.

Bu analiz, gerçek üretimden önce kalıp tasarımı ve enjeksiyon parametrelerinin optimizasyonuna olanak tanıyarak ürün kalitesini garanti altına alır ve üretim verimliliğini artırır. Kalıp akış analizi, deneme sayısını azaltmak, ürün geliştirme döngülerini kısaltmak ve üretim maliyetlerini düşürmek için önemlidir.

Bununla birlikte, kalıp akış analizi de ek maliyetler içerir. Tüm ürünler, özellikle de daha basit yapıya sahip olanlar için gerekli değildir. Kalıp akış analizi yapma kararı, ürünün karmaşıklığı, üretim ölçeği ve maliyet etkinliği göz önünde bulundurularak özel koşullara göre verilmelidir.

Genel olarak, bir kalıp akış analizi raporu aşağıdaki içerikleri içerir

Daha sonra, parçalarda meydana gelebilecek potansiyel enjeksiyon kalıplama hataları ile ilgili rapordaki içeriği açıklayacağız.

Genel parça bilgileri (parça ağırlığı ve boyutu, belirli bir kalite ile kullanılacak malzeme).

Tavsiye edilen işleme (basınç, sıcaklık vb. gibi kalıplama parametreleri)

Dolum süresi (bu, dolum sürecinin bir animasyonunu içerecektir).

Dolum konturu (coğrafi bir kontur haritasına benzer).

V/P geçişindeki basınç (hacim kontrolünden basınç kontrolüne geçiş anlamına gelir).

Dolum sonundaki basınç.

Akış Önü sıcaklığı.

Dolum sonundaki yığın sıcaklığı.

Kelepçe Kuvveti (bu, kullanılacak enjeksiyon makinesinin tonajını gösterecektir).

Air Traps (Hava kabarcıklarının eğilimi).

Weld Lines.

Ejeksiyonda hacimsel büzülme.

Sink index (batma izlerinin eğilimi).

Soğuma sonunda sıcaklık kısmı.

Deflection (çarpılma, bükülme ve bozulma eğilimi).

Sonuçlar ve öneriler.

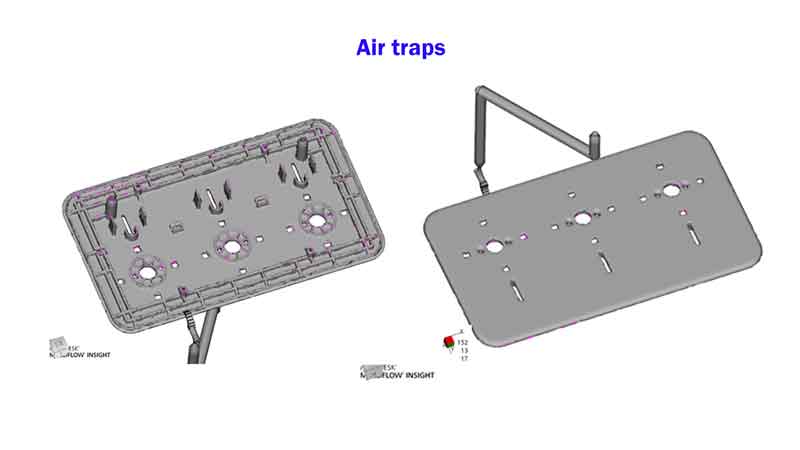

Hava Tuzakları

Hava kapanı, enjeksiyon kalıplama işlemi sırasında kalıp içinde havanın sıkıştığı alanları ifade eder. Sıkışan hava plastik malzemenin tüm boşluğu etkili bir şekilde kaplamasını engellediğinden, bu sıkışma nihai üründe boşluklar veya eksik doldurma gibi kusurlara yol açabilir.

Not:

Bu örnekte, bu parçanın hava tuzaklarına karşı düşük bir eğilime sahip olduğunu görebiliriz, bu da üretim için iyi olması gerektiği anlamına gelir.

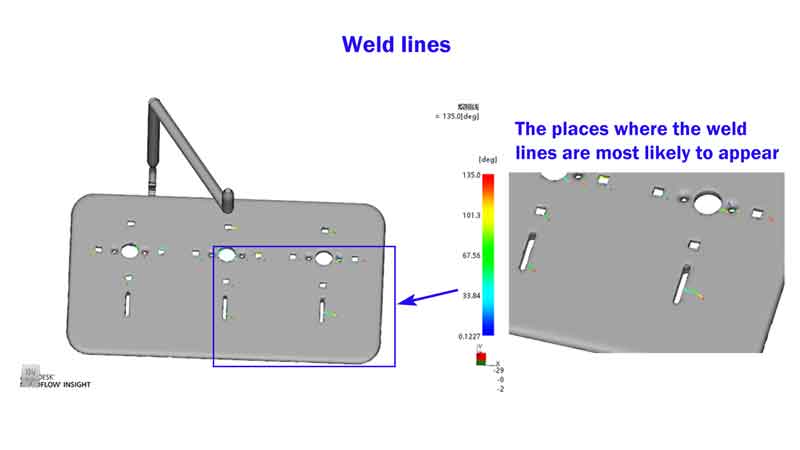

Kaynak hatları

Kaynak Hattı, kalıplanmış parçada iki veya daha fazla erimiş plastik akış cephesinin birleşebileceği potansiyel konumları gösterir. Bu yakınsama, kaynak çizgisi olarak bilinen bir çizgi veya dikiş oluşturabilir; bu, çevredeki malzemeden daha zayıf ve estetik açıdan daha az hoş olabilir ve potansiyel olarak parçanın yapısal bütünlüğünü ve görünümünü etkileyebilir.

Not:

Bu parça orta derecede kaynak çizgileri oluşturma eğilimine sahiptir. Malzemenin rengi ve parlaklığı uygun şekilde seçilmezse, yüzeyde görünür füzyon çizgileri görünecektir.

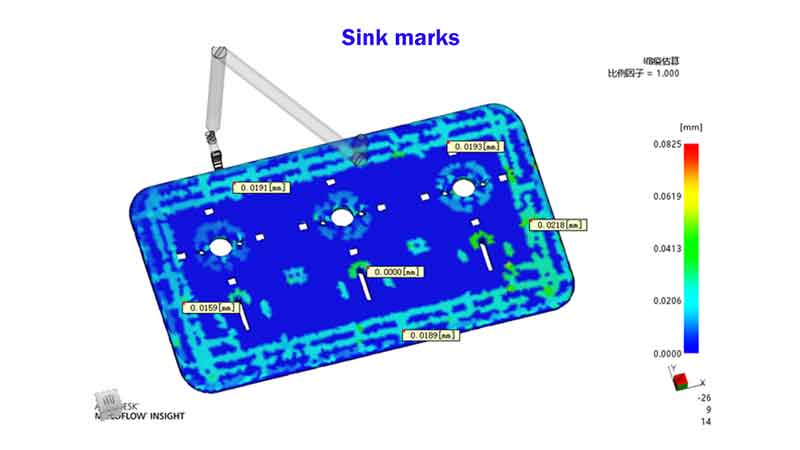

Lavabo endeksi

Rapordaki Çökme Endeksi, kalıplanmış bir parçada çökme izlerinin oluşma olasılığını ölçer. Bu izler tipik olarak malzemenin soğudukça büzüştüğü ve yüzeyde çöküntülere veya girintilere yol açtığı daha kalın alanlarda meydana gelir.

Not:

Resimde gösterilen örneğe dayanarak, öngörülen batma miktarı ≤0.0218 mm. Bu, duvar ve nervür kalınlıklarının iyi tasarlandığını ve batma işaretlerinin kabul edilebilir bir aralıkta olduğunu gösterir.

Ayrıca, görsel açıdan çekici bir görünüm için, çeşitli yüzey kaplamaları için önerilen lavabo miktarları aşağıda verilmiştir:

- Dokulu bir yüzey için: ≤0,10 mm

- Boyalı bir yüzey için: ≤0,05 mm

- Kaplamalı bir yüzey için: ≤0,03 mm

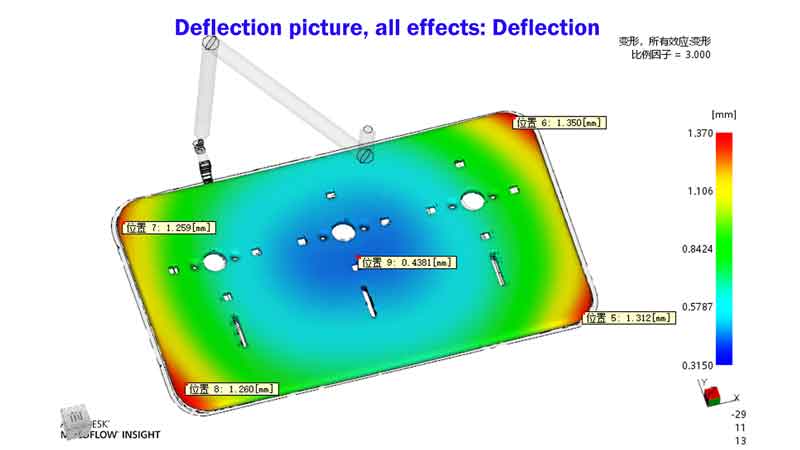

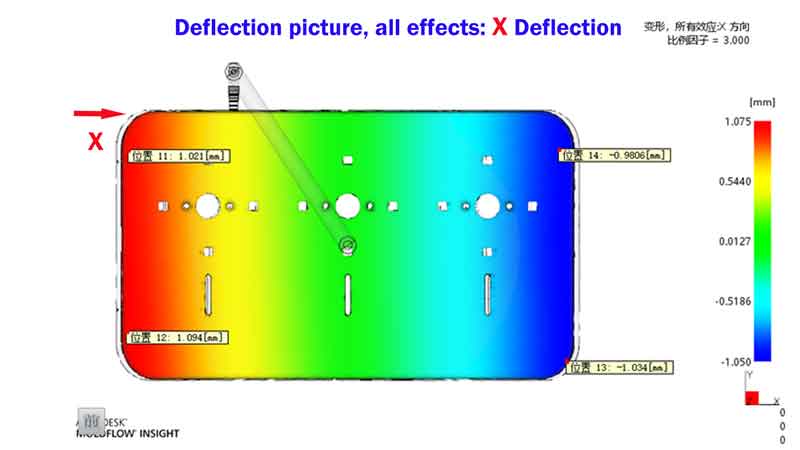

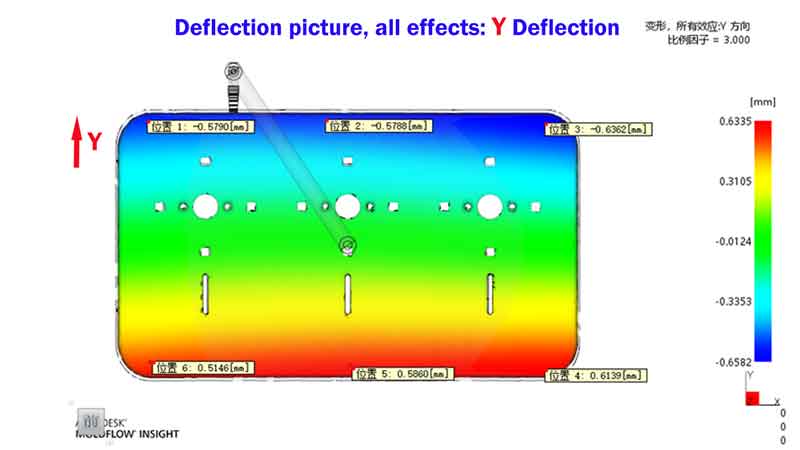

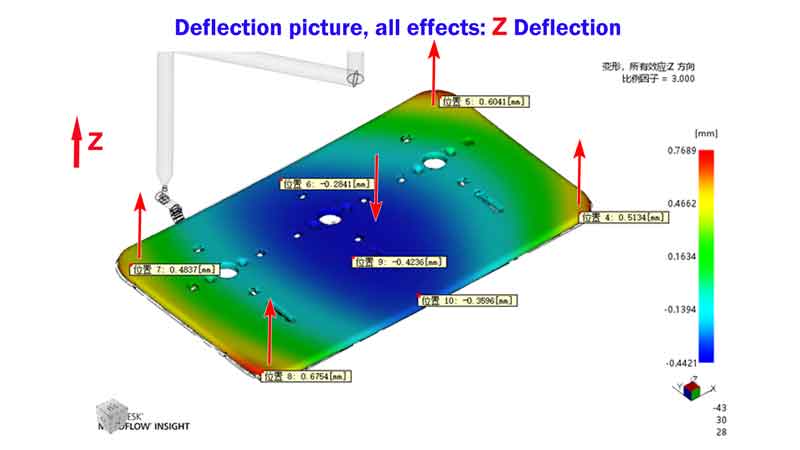

Saptırma

Sapma, kalıplanmış bir parçanın eğilme veya bükülme olasılığını ifade eder. Tipik olarak kalıplama işlemi sırasında eşit olmayan soğutma, malzeme büzülmesi veya iç gerilmeler nedeniyle bir parçanın deforme olma derecesini tahmin eder

Not:

Bu örnekte, parçanın çarpılma deformasyonunu ifade eden Z yönündeki sapmaya odaklanılmalıdır. Bununla birlikte, deneyime dayalı olarak, bu tür panel eğrilmeleri, paketleme basıncını ve süresini artırarak en aza indirilebilir; bu gerçek, sonraki üretim çalışmalarında doğrulanmıştır.

Birçok kalıp akış analizi yazılım aracının parça eğilmesinin boyutunu tahmin etmede her zaman doğru olmadığını belirtmek önemlidir. Etkili bir analiz için deneyime güvenmek hala çok önemlidir.

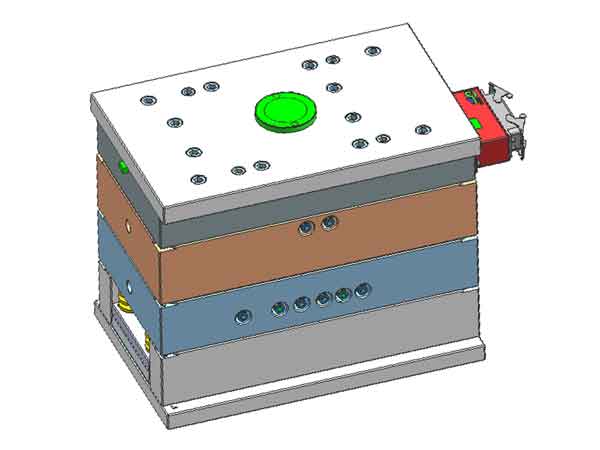

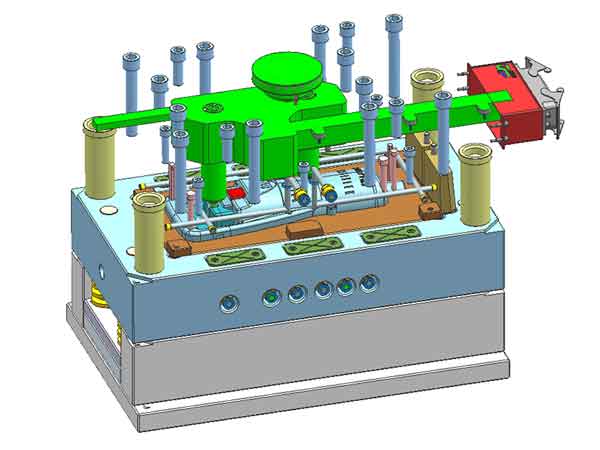

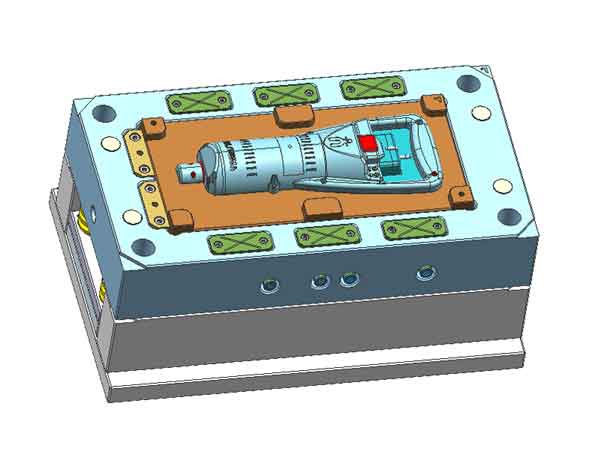

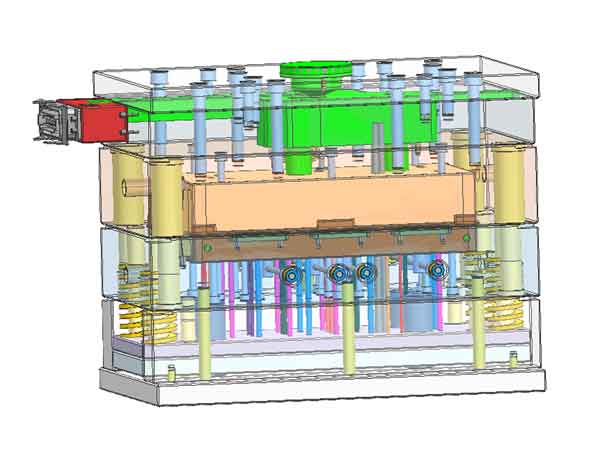

Kalıp çizimi

DFM'nin amacının kalıbın karmaşık ayrıntılarına girmek değil, en önemli bilgileri kısa ve öz bir şekilde sunmak olduğunu lütfen unutmayın. Bu yaklaşım, önemli hususlara odaklanmanıza yardımcı olurken, rapor hazırlarken zaman kazanmanızı da sağlar.

Kalıbın kapsamlı bir görünümü için kalıp çiziminin talep edilmesi tavsiye edilir.

Kalıp çizimi özellikle gelecekteki onarım ihtiyaçları için değerlidir. Kalıp bileşenlerinin CNC ile işlenmesi için gerekli tüm boyutsal verileri içerir.

Sonuç

Sonuç olarak, yukarıda özetlenen analiz adımları sayesinde potansiyel riskler büyük ölçüde öngörülebilir ve mevcut sorunların tespit edilip iyileştirilmesine olanak sağlanabilir. Bu süreç aynı zamanda üretimden önce temel bir tasarım planının oluşturulmasını sağlayarak sonraki çalışmaları daha düzenli ve sistematik hale getirir.

Bununla birlikte, 3D tasarım yazılımından elde edilen analizin tamamen doğru olmadığını, ancak yine de önemli bir referans değeri sunduğunu belirtmek önemlidir.