İçindekiler

GeçişNaylon Enjeksiyon Kalıplamanın Temellerini Anlama

Plastik üretimi alanında naylon enjeksiyon kalıplama, çok yönlülüğü ve mukavemeti ile bilinen çok önemli bir tekniktir. Bu yöntem, naylonu otomotiv parçalarından günlük eşyalara kadar çeşitli ürünlere dönüştürerek dayanıklılığını ve uyarlanabilirliğini sergiler.

Bu makale, en popüler formları olan PA6 ve PA66'ya ve kalıplama sürecinin temel yönlerine odaklanarak naylon enjeksiyon kalıplamanın nüanslarını incelemektedir. Araştırmamız, bu önemli üretim sürecine ilişkin içgörüler sunmakta, değişikliklerin naylonun özelliklerini ve çeşitli sektörlerdeki uygulamalarını nasıl geliştirdiğini vurgulamaktadır. Modern üretimin temel taşlarından biri olan naylon enjeksiyon kalıplamanın karmaşık dünyasını keşfetmek için bize katılın.

Naylon Enjeksiyon Kalıplı Ürünlerin Çok Yönlülüğü

Naylon o kadar yaygın olarak kullanılmaktadır ki, naylon enjeksiyon kalıplı ürünler günlük hayatımızın neredeyse her yerindedir. Aşağıda, yaygın uygulamalarına hızlı bir genel bakış için sağlanan bazı naylon ürün örnekleri verilmiştir.

Naylon enjeksiyon kalıplama uzmanlığına mı ihtiyacınız var? Olağanüstü hizmet için bize ulaşın!

Naylon nedir?

Naylon, sentetik bir poliamid (PA olarak kısaltılır), amid bağları (-NH-CO-) tarafından oluşturulan bir polimer türüdür. Yarı kristal termoplastik polimerler ailesine aittir. Mukavemeti, tokluğu, yüksek sıcaklık direnci, aşınma direnci ve düşük sürtünmesi ile bilinen naylon, tekstil üretiminde ve enjeksiyon kalıplama işlemlerinde yaygın olarak kullanılmaktadır. Bu malzeme 1930'ların sonunda Amerikan DuPont şirketi tarafından icat edilmiş ve adlandırılmıştır. Naylon ilk olarak diş fırçası kılları için kullanılmış ve daha sonra çorap, paraşüt ve diğer ürünlerin üretimine genişletilmiştir.

“Naylon” ismi oldukça akılda kalıcıdır, ancak özel anlamı için net bir açıklama yoktur. Bununla birlikte, ticari markalaşmanın başarılı bir örneği olarak durmaktadır.

Naylon bir poliamid türü olsa da, tüm poliamidlerin naylon olarak adlandırılmadığını belirtmek önemlidir. Örneğin, ipek ve yün gibi doğal malzemeler amino asitlerden oluşan poliamidlerdir ve bazı aromatik poliamidler de naylon kategorisine girmez.

Naylon Çeşitleri

Başlıca naylon türleri, pazara hakim olan Naylon 6 ve Naylon 66'dır. Naylon 6 polikaprolaktam olarak bilinirken, Naylon 66 poliheksametilen adipamiddir. Naylon 66, Naylon 6'dan yaklaşık 12% daha serttir. Bunları Naylon 11, Naylon 12, Naylon 610 ve Naylon 612 takip etmektedir.

Ayrıca, Naylon 1010, Naylon 46, Naylon 7, Naylon 9, Naylon 13 gibi türler ve Naylon 6I, Naylon 9T ve bariyer özellikleriyle bilinen özel Naylon MXD6 gibi daha yeni çeşitler vardır. Bu çeşitli naylon türleri, farklı endüstriyel ihtiyaçlara ve uygulamalara hitap eden bir dizi özellik sunar.

Naylonun Avantaj ve Dezavantajları

Yaygın olarak kullanılan sentetik bir malzeme olan naylon aşağıdaki avantaj ve dezavantajlara sahiptir:

Avantajlar:

- Yüksek Mekanik Dayanım: Naylon mükemmel mukavemeti ve tokluğu ile bilinir, bu da onu yüksek mekanik mukavemet gerektiren uygulamalar için ideal hale getirir. Suyu emdiğinde tokluğu daha da artar.

- Yüksek Sıcaklık Dayanımı: Standart naylon 100 ℃'nin üzerindeki sıcaklıklara dayanabilir ve bazı modifiye edilmiş tipler 200 ℃'ye kadar dayanabilir.

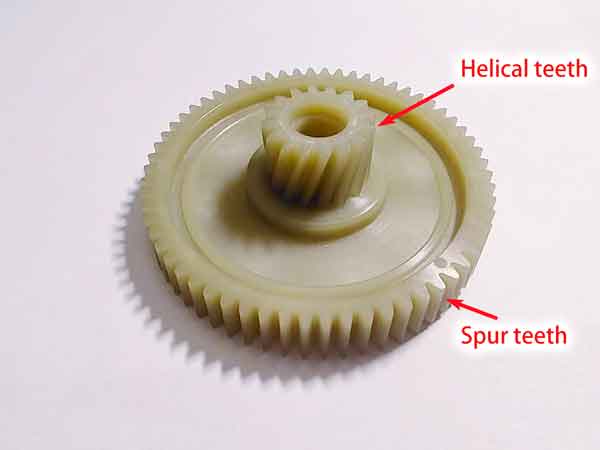

- Pürüzsüz ve Aşınmaya Dayanıklı Yüzey: Naylonun yüzeyi pürüzsüzdür ve düşük sürtünme katsayısı ile önemli aşınma direnci sunar. Hareketli makinelerin bir parçası olarak kullanıldığında kendi kendini yağlama özelliği gösterir, gürültüyü azaltır ve düşük sürtünmeli uygulamalarda yağlayıcı ihtiyacını ortadan kaldırır.

- Korozyon Direnci: Naylon, alkalilere ve çoğu tuzlu çözeltilere iyi direnç gösterir. Ayrıca zayıf asitlere, motor yağlarına, benzine, aromatik hidrokarbon bileşiklerine ve genel çözücülere karşı dayanıklıdır. Naylon aromatik bileşiklere karşı inerttir ve etkileyici yaşlanma karşıtı özelliklerinin yanı sıra benzin, yağlar, katı yağlar, alkol ve zayıf alkalilere karşı mükemmel direnç sunar.

- İyi Elektrik Yalıtımı: Naylon, nemli ortamlarda bile belirli bir düzeyde elektrik direncini korur.

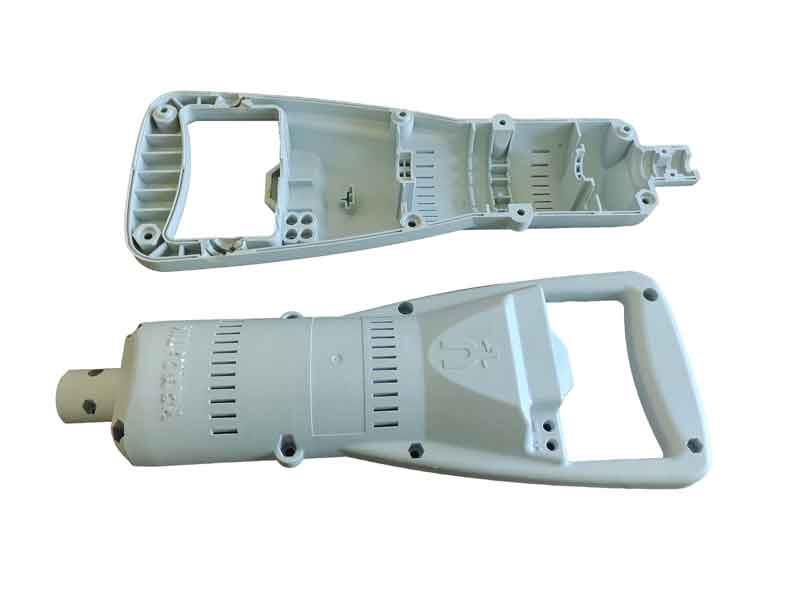

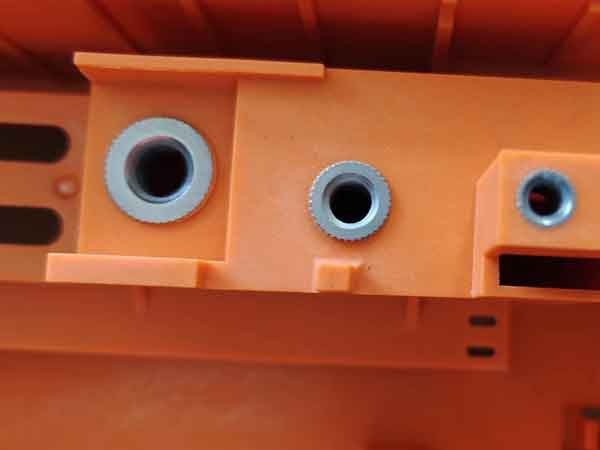

Naylon, Mukavemeti Nedeniyle Metal Ekleme Kalıplama İçin İdealdir

Naylonun gücü ve tokluğu onu metal uçlu kalıplama için ideal hale getirir. Kutuda 34 adet gömülü metal somun bulunmaktadır. Bunların manuel olarak takılması 2 dakikayı aştığından, uçların önceden ısıtılması verimsizdir. Yine de, soğuk uçlarda bile plastik çatlama olasılığı düşüktür.

Dezavantajlar:

- Su Emme ve Şişme: Naylon, 3%'yi aşan bir emilim oranıyla suyu emme eğilimindedir ve bu da zayıf boyutsal kararlılık.

- Zayıf UV Dayanımı: Uzun süreli dış mekan maruziyeti naylonun yaşlanmasına ve bozulmasına neden olabilir.

- Sınırlı Sıcaklık Dayanımı: Naylon, düşük sıcaklıklı ortamlarda kırılgan hale gelir ve mukavemetini kaybeder, yüksek sıcaklıklarda ise yaşlanmaya ve bozulmaya eğilimlidir.

Bu nedenle, bir malzeme olarak naylon seçerken, belirli uygulamalara uygunluğunu ve dayanıklılığını sağlamak için bu güçlü ve zayıf yönleri göz önünde bulundurmak önemlidir.

Enjeksiyon Kalıplama için Naylon 6 ve Naylon 66

Bu ikisi enjeksiyon kalıplamada en yaygın kullanılan naylon türleri olduğundan, özelliklerini anlamak için bunları karşılaştıralım. Her ikisi de poliamid polimer ailesine aittir ve moleküler yapılarında benzerlikler paylaşırlar.

Benzerlikler ve Farklılıklar:

Yarı Kristal Yapı: Her ikisi de yarı kristal plastiklerdir, ancak Naylon 66, Naylon 6'dan daha yüksek bir kristallik derecesine sahiptir ve bu da fiziksel özelliklerde bazı farklılıklara yol açar.

Yoğunluk: Hem Naylon 6 hem de Naylon 66'nın yoğunluğu 1,10 ila 1,15 g/cm3 civarındadır. Bununla birlikte, cam elyafların veya diğer dolgu maddelerinin dahil edilmesi yoğunluğu artırabilir, tipik olarak 1,5 g / cm3'ün altında kalır.

Erime Noktası: Naylon 66’nın erime noktası 260 ℃ civarındadır ve Naylon 6'dan 20-40 derece daha yüksektir. Bu, Naylon 66'ya üstün ısı direnci sağlar, ancak Naylon 6'ya kıyasla esneklik, tokluk ve yorulma direncinde yetersiz kalır.

Tokluk: Naylon 6 daha iyi tokluk sunar.

Sertlik: Naylon 66, Naylon 6'dan daha serttir.

Viskozite ve Kalıplama: Naylon 6 daha düşük viskoziteye sahiptir, bu da kalıplamayı kolaylaştırır ve daha iyi bir yüzey parlaklığı sağlar. Bununla birlikte, yaklaşık 10% doygunluk su emme oranı ile daha yüksek bir su emme oranına sahiptir. Bu yüksek emilim, tasarımda dikkate alınması gereken malzeme performansını önemli ölçüde azaltabilir.

Sıcaklık Dayanımı: Naylon 66, Naylon 6'dan 50-60 derece daha yüksek olan yaklaşık 180-190 santigrat derece sıcaklıklara dayanabilir.

Üreticiler ve tasarımcılar bu farklılıkları ve benzerlikleri anlayarak, özellikle enjeksiyon kalıplama süreçleriyle ilgili olarak, kendi özel uygulamaları için hangi naylon türünün en uygun olduğu konusunda daha bilinçli kararlar verebilirler.

Modifiye Naylon Türleri

Naylonun zayıflıklarının üstesinden gelmek için, piyasada çeşitli modifiye edilmiş naylon formları geliştirilmiştir. En yaygın modifikasyon yöntemleri karıştırma, dolgu, ve kopolimerizasyondur. Karıştırma, birbirlerinin güçlerini tamamlamak için naylonun diğer plastikler veya kauçuklarla karıştırılmasını içerir; dolgu modifikasyonu tipik olarak mukavemeti artırmak ve büzülmeyi azaltmak için cam elyaf, kalsiyum karbonat veya talk gibi malzemeler ekler; kopolimerizasyon, genel performansı artırmak için PA6 zincirlerine diğer fonksiyonel grupları veya polimerleri aşılayarak veya bölümlere ayırarak moleküler zinciri değiştirir.

İşte yaygın olarak kullanılan bazı modifiye naylonlar:

Güçlendirilmiş Naylon: Çoğu güçlendirilmiş naylon, kalsiyum karbonat ve talk gibi dolgu maddeleriyle birlikte cam elyaf kullanır. Bu katkı maddeleri boyutsal kararlılığı ve sertliği artırır, ancak aynı zamanda yoğunluğu artırabilir ve malzemenin tokluğunu ve yüzey parlaklığını azaltabilir.

Sertleştirilmiş Naylon: Kauçuk ile sertleştirmenin birincil amacı düşük sıcaklık performansını artırmaktır. Normal naylon -30 ila -20 santigrat derece arasındaki sıcaklıklarda kırılgan hale gelir ve işlevselliğini kaybeder. Yaygın sertleştirme maddeleri arasında EPDM kauçuk, EPR kauçuk, nitril kauçuk, stiren-bütadien kauçuk ve polibütadien kauçuk yer alır ve en yaygın kullanılanı EPDM'dir. Bununla birlikte, sertleştirilmiş naylon malzeme akışkanlığını azaltarak enjeksiyon kalıplamayı daha zor hale getirebilir. Sertleştirici maddelerin ve alev geciktiricilerin birlikte kullanılmasının alev geciktiricilerin etkisiz hale gelmesine neden olabileceğine dikkat etmek önemlidir.

Aşınmaya Dayanıklı Naylon: Aşınmaya dayanıklı naylon, sürtünmeyi azaltmak veya yüzey sertliğini artırmak ve böylece aşınmayı azaltmak için karbon fiberler, molibden disülfür, grafit, PTFE tozu veya silikon tozu gibi katkı maddeleri eklenerek elde edilir.

Alev Geciktirici Naylon: Piyasadaki alev geciktiriciler genellikle üç kategoriye ayrılır: halojenli, halojenli olmayan ve kırmızı fosfor bazlı, ancak ikincisi daha az yaygındır. Halojenli olmayan alev geciktiriciler, yanarken daha az duman ve daha az yan ürün ürettikleri için daha çevre dostudur. Halojenli alev geciktiriciler daha etkilidir ancak yanarken siyah duman ve zararlı gazlar üretir. Alev geciktirici plastiklerin alev almaz olmadığını, alev kaynağı ortadan kaldırıldığında sönecek şekilde tasarlandığını anlamak çok önemlidir.

Şeffaf Naylon: Şeffaf naylon, PMMA ile karşılaştırılabilir 90%'nin üzerinde bir ışık geçirgenliği oranına ulaşabilir ve ayrıca iyi gerilme mukavemetine ve darbe direncine sahiptir. Şeffaf naylon oluşturmanın anahtarı, polimer zincirlerinin düzenini değiştirmek veya kristalliği azaltmak için belirli komonomerler eklemektir, çünkü kristalin ve amorf bölgeler malzeme opaklığından sorumludur.

Ek olarak, elektrokaplama naylon, UV dirençli naylon vb. gibi burada detaylandırılmayan başka türler de vardır. Bu modifikasyon teknikleri, naylon uygulamalarını önemli ölçüde genişleterek daha geniş bir endüstriyel ve günlük ihtiyaç yelpazesini karşılamıştır.

Naylon Enjeksiyon Kalıplama için Önemli Hususlar

Naylon enjeksiyon kalıplama söz konusu olduğunda, ürün kalitesini sağlamak için birkaç temel yöntem ve teknikte uzmanlaşılmalıdır. Bunlar şunları içerir:

Naylon Malzemenin Kurutulması: Naylon nem emmeye yatkındır, bu nedenle enjeksiyon kalıplamadan önce kurutulması çok önemlidir. Önerilen kurutma sıcaklığı 4 saat boyunca 120 ℃'dir. Bu adım, ön işlem kurutma gerektirmeyen PP gibi diğer bazı plastiklerden farklıdır.

Enjeksiyon Kalıplama Sıcaklığı:

PA6: PA6 için normal enjeksiyon kalıplama sıcaklık aralığı 220-260 ℃'dir. Genellikle ikinci ve üçüncü kademe sıcaklıklarının 240-250 °C'ye ayarlanması ve nozül sıcaklığının 210-220 °C'de kontrol edilmesi önerilir. Kapıdaki sıcaklık, nozul sıcaklığından 10 derece daha düşük olmalıdır, çünkü çok yüksek bir sıcaklık malzeme tahliyesinde zorluğa ve vida kaymasına neden olabilir.

PA66: PA66'nın erime noktası 255-260 ℃ civarındadır. Nozul sıcaklığı 265-275 ℃'ye ayarlanmalı ve ikinci ve üçüncü aşama sıcaklıkları 280-290 ℃ arasında ayarlanmalı, geçit sıcaklığı 280 ℃ civarında olmalıdır.

Güçlendirilmiş Naylon: Güçlendirilmiş naylon için (hem Naylon 6 hem de Naylon 66 için), nispeten zayıf akışkanlığı nedeniyle enjeksiyon kalıplama sıcaklığının 10-20 derece artırılması tavsiye edilir. Ürünün görünümünü iyileştirmek için, ikinci ve üçüncü aşamaların sıcaklıkları da 10-20 derece artırılabilir.

Enjeksiyon Hızı: Cam elyaf içeren naylon ürünler üretirken, ürün yüzeyinde yüzen elyafların ortaya çıkmasını önlemek için enjeksiyon hızını artırmak gerekir.

Kalıp Sıcaklığı: Naylon 6 ve Naylon 66 için önerilen kalıp sıcaklığı 80-120 ℃'dir. Kalıp sıcaklığı ürünün yüzey kalitesini ve kristalliğini etkiler. Daha ince duvarlı ürünler daha yüksek bir kalıp sıcaklığı gerektirirken, daha kalın duvarlı olanlar 40-80 derece gibi daha düşük bir kalıp sıcaklığı ile işlenebilir.

Kalıp sıcaklığı hakkında daha fazla açıklama

Kalıp sıcaklığı, ürünlerin yüzey kalitesini ve kristalliğini belirlemede çok önemli bir rol oynar. Daha yüksek bir kalıp sıcaklığı daha iyi yüzey kalitesiyle sonuçlanır ve ayrıca ürünün kristalliğini artırır. Bunun nedeni, daha yüksek bir sıcaklığın soğutma sürecini yavaşlatarak plastiğe kristalleşmesi için daha fazla zaman vermesidir.

Artan kristallik naylon ürünleri daha yoğun, aşınmaya daha dayanıklı, daha sert hale getirir ve elastik modüllerini artırır. Ayrıca su emilimini azaltarak bu ürünleri mukavemet ve sertliğin gerekli olduğu uygulamalar için daha uygun hale getirir.

Öte yandan, naylon ürünlerinizin daha esnek ve esneyebilir olmasını istiyorsanız, daha düşük kristallik hedeflemelisiniz. Bu da kalıp sıcaklığının düşürülmesiyle sağlanabilir. Daha düşük sıcaklıklar soğutma sürecini hızlandırarak naylon malzemedeki kristalleşme sürecini bozar ve sonuç olarak kristalliğini düşürür.

Mücadele Yüzen Elyaf Naylon Yüzey Üzerinde

Cam elyaf takviyeli naylon enjeksiyon kalıplama sırasında karşılaşılan yaygın bir sorun, cam elyafların birikmesi ve yüzeye çıkmasından kaynaklanan yüzeydeki pürüzlü, yamalı alanlar olan “yüzen elyaflardır”.

Yüzen elyafların üstesinden gelmek için birincil yaklaşım naylon malzemenin akışkanlığını arttırmak, kalıp sıcaklığını arttırmak ve enjeksiyon hızını ve basıncı arttırmaktır. Diğer bir yöntem ise cam elyaf ve naylon malzeme arasına bir uyumlaştırıcı eklemektir, ancak bu malzeme tedarikçilerinden ek destek gerektirdiğinden ve naylonun diğer yönlerdeki performansını azaltabileceğinden daha maliyetli olma eğilimindedir.

Yüzen Lifleri Önlemek için Saf Naylon Kullanma

Bazen, yukarıda belirtilen tüm önlemleri aldıktan sonra bile, aşağıdaki resimlerde gösterildiği gibi, ürünün yüzeyinde küçük yüzen lifleri önlemek imkansızdır:

Bu yüzen elyaflar genellikle birçok durumda kabul edilebilir, ancak daha yüksek kaliteli ürünler için kabul edilemez. Bu durumda, saf naylon tercih etmeniz gerekebilir. Tabii ki, cam elyaflar olmadan, yüzen elyaflar artık bir sorun olmayacaktır.

Ancak saf naylon başka zorlukları da beraberinde getirir. Kalıba daha güçlü bir yapışma özelliğine sahiptir ve bu da ürün kalıptan çıkarıldığında lokal beyazlama ve deformasyona neden olabilir. Ayrıca, büzülme oranı cam elyaf takviyeli naylona kıyasla daha yüksektir, bu da ürünün boyutunun küçülmesine neden olabilir. Bunlar, ele alınması gereken ek sorunlardır.

Neden Birçok Küçük ve Orta Ölçekli İşletme Naylon Modifikasyonu Yapıyor?

Çok sayıda küçük ve orta ölçekli işletme, çeşitli nedenlerden dolayı naylon, özellikle PA6 ve PA66 modifikasyonuna katılmayı tercih etmektedir:

Geniş Uygulama: Naylonun mükemmel mukavemeti, aşınma direnci, kimyasal korozyon direnci ve yüksek sıcaklık toleransı, otomotiv, elektronik, makine ve günlük ürünler gibi çeşitli alanlarda uygulanabilir olmasını sağlar. Bu çeşitlilik, küçük ve orta ölçekli işletmelere geniş bir pazar alanı sunar.

Yüksek Modifikasyon Potansiyeli: Naylon, özel ihtiyaçları karşılamak için farklı malzemeler (cam veya karbon elyaflar gibi), dolgu maddeleri (mineral dolgu maddeleri gibi) ve diğer katkı maddeleri (alev geciktiriciler ve UV stabilizatörleri gibi) eklenerek geliştirilebilir.

İşleme Kolaylığı: Naylonun kalıplanması kolaydır ve üretim ve test ekipmanlarının maliyeti yüksek değildir, bu da giriş engelini azaltır. Ana maliyet, önemli üretim ve depolama alanı ihtiyacı ile ilişkilidir.

Maliyet-Etkin: Naylon, maliyet ve performans arasında iyi bir denge kurar. Küçük ve orta ölçekli işletmeler hammaddeleri daha düşük maliyetle satın alabilir ve modifikasyon yoluyla ürün rekabet gücünü artırabilir.

İstikrarlı Piyasa Talebi: Naylona olan talep nispeten istikrarlıdır, bu da küçük ve orta ölçekli işletmelere öngörülebilir bir iş ortamı sağlar, bu da özellikle sınırlı kaynaklara sahip olanlar için önemlidir.

Olgun Teknoloji: Naylon modifikasyon teknolojisi nispeten olgunlaşmıştır ve ilgili işleme yöntemlerine ve formüllere kolayca erişilebilir, teknik zorluğu azaltır ve küçük ve orta ölçekli işletmelerin ustalaşmasını kolaylaştırır.

Bu nedenle, naylon modifikasyonu küçük ve orta ölçekli plastik fabrikaları için ideal bir seçimdir, teknik olarak uygulanabilir, ekonomik olarak makul ve istikrarlı pazar taleplerine uyarlanabilir. Bu da rekabetin yoğun olduğu sektörde kendilerine bir yer bulmalarına yardımcı olur.

Küçük ve Orta Ölçekli Malzeme Üreticilerine Yerinde Ziyaretler

Küçük ve orta ölçekli malzeme üreticilerini seçerken ve değerlendirirken, fabrikalarını yerinde ziyaret etmek çok önemli bir adımdır. Bizzat orada bulunarak, üretim süreçlerinin ve depolama yönetimlerinin kalite kontrol standartlarına uygun olup olmadığını doğrudan anlayabilirsiniz. Bu tür ziyaretler ayrıca kullanılan hammaddelerin kalitesini denetlemenize ve ürün kalitesini sağlamak için yeterli test ekipmanına sahip olup olmadıklarını doğrulamanıza olanak tanır.

Üreticilerle yüz yüze iletişim de hayati önem taşır. Görüşmeler yoluyla, ürün kalitesini ve müteakip hizmet desteğini garanti etmek için gerekli profesyonel bilgi ve anlayışa sahip olup olmadıklarını değerlendirebilirsiniz. Ayrıca, ekip üyeleriyle etkileşim kurmak, doğru tedarikçiyi seçmede önemli faktörler olan çalışma tutumları ve hizmet farkındalıkları hakkında size fikir verebilir.

Bu süreci daha iyi açıklamak için modifiye naylon üretim sahasını gösteren bir video hazırladık. Bu video, üretim ortamlarını ve operasyonel süreçlerini görsel olarak gözlemlemenizi sağlar; bu da üretim yeteneklerini ve ürün kalitesini değerlendirmede son derece yararlıdır.

Özetle, yerinde ziyaretler sadece üreticiler hakkında ilk elden bilgi edinmenizi sağlamakla kalmaz, aynı zamanda daha bilinçli ve pratik kararlar almanıza da yardımcı olur. Bu tür değerlendirmeler, tedarikçinin kalite kontrol ve üretim yeteneklerine olan güveninizi güçlendirebilir ve seçtiğiniz ortağın iş ihtiyaçlarınızı karşılayabilmesini sağlayabilir.

Malzeme Performans Test Deneyleri

Malzeme üretim tesisleri genellikle malzemelerin performansını test etmek için çeşitli deneysel ekipmanlarla donatılmıştır. Bu testler başlıca şunları içerir:

Tensile Strength Test (Including Elongation at Break): Bu test malzemenin çekme kuvvetlerine dayanma kabiliyetini ölçer. Sonuçlar tipik olarak megapaskal (MPa) cinsinden ifade edilir. Ayrıca, malzemenin kırılmadan önce ne kadar uzayabildiğini gösteren ve genellikle yüzde (%) olarak ifade edilen kopma uzamasını da içerir.

Eğilme Dayanımı Testi: Bu test, malzemenin eğilme altındaki performansını değerlendirir. Malzemeyi bükmek için kuvvet uygulamayı ve genellikle megapaskal (MPa) cinsinden ifade edilen gerekli kuvveti ve bükülme derecesini ölçmeyi içerir.

Darbe Dayanımı Testi: Bu test malzemenin ani darbelere karşı direncini değerlendirir. Sonuçlar metrekare başına kilojul (KJ/m²) cinsinden ifade edilir ve malzemenin tokluğunu veya darbeye karşı direncini gösterir.

Malzeme Yoğunluk Testi: Bu test, malzemenin birim hacim başına kütlesi olan yoğunluğunu belirler. Sonuçlar santimetreküp başına gram (g/cm³) olarak ifade edilir. Test, yoğunluğunu belirlemek için malzemenin havada ve suda tartılmasını içerir.

Eriyik Akış Testi: Eriyik kütle akış hızı (MFR) veya eriyik indeksi (MI), belirli bir süre içinde (tipik olarak 10 dakika) belirli sıcaklık ve basınç koşulları altında standart bir kapiler tüpten kaç gram erimiş reçinenin aktığını ölçer ve 10 dakikada gram olarak ifade edilir (g/10dak).

Bu testlerin nasıl yapıldığını göstermek için burada bir video verilmiştir. Videoda, her bir testin özel işlemlerini ve önemini daha iyi anlamanıza yardımcı olacak gerçek test sürecini ve ekipmanı görebilirsiniz.

Bu testler, malzemelerin belirli uygulamalar için performans gereksinimlerini karşıladığından emin olmak için çok önemlidir. Bu ayrıntılı deneysel veriler sayesinde üreticiler malzemeleri doğru bir şekilde değerlendirip iyileştirebilir ve böylece daha yüksek kaliteli ürünler sağlayabilir.