İçindekiler

Geçişİnce Duvar Enjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplı parçalar tipik olarak ince ve düzgün duvar kalınlıklarına sahip plastik ürünlerdir. aşırı kalın duvarlar belirli sorunlara yol açabilirken, çok ince duvarlar da kendi zorluklarını ortaya çıkarır.

Bunun başlıca nedeni soğutma sürecidir: erimiş plastik kalıba girdiğinde hızla katılaşır. Daha ince duvarlar daha hızlı soğumaya ve daha yüksek akış direncine yol açarak bir dizi sorun yaratabilir.

1mm'nin Altında Duvar Kalınlığı - Çoğu plastik için duvar kalınlığı için “tatlı nokta” genellikle 1,5 mm ile 3 mm arasındadır. Duvar kalınlığı 1 mm'nin altına düştüğünde, parça ince duvarlı bir ürün olarak kabul edilebilir.

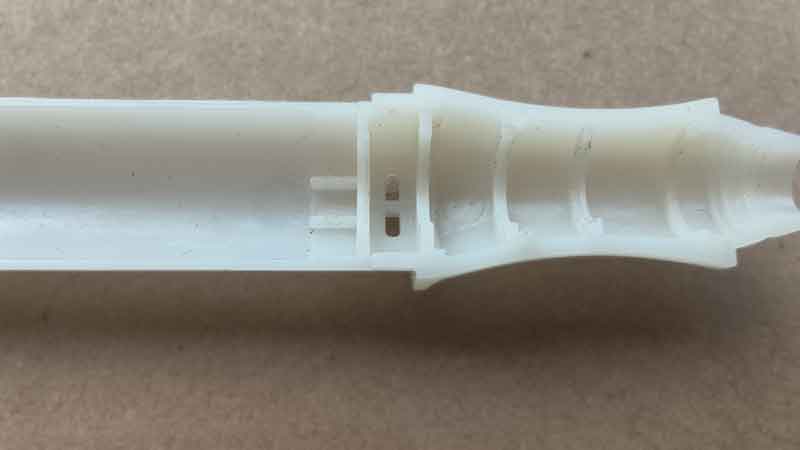

(Bu ürün 0,9 mm et kalınlığına sahiptir. Basit ve küçük ince duvarlı parçaları yapmak zor olmasa da, nervürler birçok zorluk yaratır. İnce duvarlı plastik parçaların üretimindeki ana sorunları öğrenmek için okumaya devam edin.)

Elbette bu mutlak bir kural değildir. Minimum duvar kalınlığı genellikle parçanın boyutuna göre belirlenir. Daha küçük parçalar daha ince duvarlarla kalıplanabilir. Örneğin, bir parçanın belirli bölgeleri 0,2-0,3 mm kadar ince et kalınlığına sahip olabilir. Bununla birlikte, 500 mm'nin üzerindeki parçalar gibi daha büyük parçalar için, 1,5 mm'lik tek tip bir kalınlık yine de oldukça ince kabul edilebilir.

Bu, üç şeffaf plastik disk için bir aile kalıbıdır. Öndeki diskin 1 mm kalınlığında, arkadaki iki diskin ise 2 mm kalınlığında olduğuna dikkat edin. Değişen kalınlık enjeksiyon kalıplamaya biraz karmaşıklık katsa da, küçük boyut, basit şekil ve tırnaklar ve kaburgalar gibi özelliklerin olmaması kalıplama işlemini nispeten basit hale getirir.

Bu yazıda, ince duvarlı enjeksiyon kalıplı parçalarla çalışırken karşılaşılan zorlukları tartışacağız. Ayrıca, doğru malzemelerin seçilmesi ve olası sorunları en aza indirmek için parçanın şeklinin tasarlanması gibi plastik bileşenlerin tasarlanmasına yönelik önemli hususları da inceleyeceğiz.

Neden İnce Duvar Tasarımını Seçmelisiniz?

Genel olarak, plastik parça tasarımları genellikle daha kalın duvarlara sahip olma eğilimindedir, ancak daha ince duvarların gerekli olduğu bazı durumlar vardır. Aşağıda ince duvar tasarımını benimsemek için bazı temel nedenler yer almaktadır:

İşlevsel Nedenler

- Esneklik: Bazen parçaların belirli bir düzeyde esnekliğe ihtiyacı vardır.

- Kompakt Tasarım: Elektronik gibi daha küçük ürünler için, ince bir duvar kalınlığının korunması, genel tasarımın kompaktlığını ve bütünlüğünü sağlamak için çok önemlidir.

(Bunlar 2 vuruşlu kalıplama ile yapılmış bir araba anahtarının düğmeleridir. Beyaz plastikten ışık geçirgenliği gereksinimi ve kompakt bir genel tasarım ihtiyacı nedeniyle duvar kalınlığı oldukça ince tutulmuştur.)

- Şeffaflık: Şeffaf parçalar için, bazı malzemeler (örneğin, polipropilen) yeterli şeffaflığı korumak için daha ince duvarlar gerektirir.

Maliyet Değerlendirmeleri

- Malzeme Tasarrufu: Büyük hacimli üretim için her gram önemlidir! Duvar kalınlığının azaltılması sadece malzeme maliyetlerini düşürmekle kalmaz, aynı zamanda azaltmak enjeksiyon kalıplama döngüsü zaman. Üretim verimliliği işleme maliyetlerine yakından bağlı olduğundan, döngü süresinin optimize edilmesi önemli tasarruflar sağlayabilir.

İnce Duvar Enjeksiyon Kalıplama için Yaygın Sorunlar ve Çözümler

Yapı basitse, minimum nervür ve çıkıntı, büyük bir çekim açısı (kalıptan çıkarmayı kolaylaştırır) ve az sayıda delik varsa, ince duvarlı parçaların üretimi nispeten kolaydır. Bununla birlikte, bu faktörler dikkate alınmazsa, enjeksiyon kalıplamanın zorluğu artar ve ortaya çıkan sorunların olasılığı da artar. Genel olarak, ince cidarlı enjeksiyon kalıplı parçalar aşağıdaki sorunlarla karşılaşabilir:

Beklenenden Daha Küçük Ürün Büzülmesi, Büyük Boy Parçalara Yol Açıyor

İnce duvarlı ürünler daha hızlı soğur ve katılaşır, bu da malzemenin büzülme oranının normalden daha düşük olmasına neden olur. Bu da nihai ürünün beklenenden daha büyük olmasıyla sonuçlanır.

Çözüm: Tasarım aşamasında, büzülme oranlarındaki potansiyel değişiklikleri hesaba katmak önemlidir. Kalıp akış analizi bunu tahmin etmeye yardımcı olabilir ve benzer ürünlerle önceden deneyim sahibi olmak doğru değerlendirmeler yapmak için çok değerlidir.

Örneğin, bir vakada parça, tipik olarak 0,5% büzülme oranına sahip olan (0,3-0,8% aralığına göre) güçlendirilmiş naylondan yapılmıştır. Ancak pratikte büzülme oranı sadece yaklaşık 0,2% idi ve bekletme süresinin uzatılması onu 0,5%'ye yaklaştırmadı. Sonunda tipik büzülme oranı yaklaşık 1,2% (1,0-1,5% aralığında) olan saf naylona geçtik. Saf naylonun gerçek büzülme oranı 0,5% idi ve gerekli boyutları karşılıyordu. Malzeme ikamesi mümkün değilse, kalıbın değiştirilmesi tek çözümdür.

Lokal Deformasyon ve Beyazlama İzleri, Hatta Tamamen Deformasyon

Bu sorun tipik olarak küçük bir çekim açısına sahip uzun yan duvarlar, nervürler ve çıkıntıların olduğu alanlarda ortaya çıkar. İnce duvar kalınlığı, parçanın mukavemetini azaltarak fırlatma kuvvetine dayanamamasına, malzeme deformasyonuna ve beyazlaşmaya neden olur. Daha ciddi durumlarda, parça tamamen deforme olabilir ve hatta kırılabilir.

Çözüm: Bunu ele almak için, yan duvarların, nervürlerin ve çıkıntıların yüksekliğini azaltabilir, çekim açısını artırabilir ve fırlatma direncini azaltmak için bu alanlarda kalıp yüzeyini parlatabilirsiniz. Ayrıca, enjeksiyon kalıplama sırasında soğutma süresinin uzatılması, parçanın fırlatılmadan önce daha fazla katılaşmasını sağlayarak deformasyon olasılığını azaltır.

Kısa Atış: Bazı Alanlarda Malzeme Yetersizliği

Daha ince duvar kalınlığı nedeniyle akış direnci artar ve bu da parçanın belirli bölgelerinde malzeme eksikliğine yol açabilir.

Çözüm: Bunu çözmek için, akışkanlığı artırmak amacıyla kalıp ve malzeme sıcaklığını artırabilirsiniz. Havalandırmayı iyileştirin ve enjeksiyon kapılarının boyutunu artırın. Ek olarak, enjeksiyon basıncını ve hızını artırmak yardımcı olabilir. PP, PA veya PE gibi daha iyi akışkanlığa sahip malzemeler kullanmak da faydalıdır.

Kaynak Hatları: Daha Hızlı Soğutma Nedeniyle Görünür Çizgiler

Daha ince duvarların daha hızlı soğuması nedeniyle, özellikle deliklerin etrafında kaynak çizgilerinin oluşma olasılığı daha yüksektir ve bu da görünür izlere neden olur.

Çözüm: Kaynak çizgilerini en aza indirmek için kalıp ve malzeme sıcaklıklarını artırın. PP malzeme kullanmak genellikle kaynak çizgilerini önleyebilir, ancak bazı uygulamalar parlaklık, mukavemet veya diğer gereksinimleri karşılamayabilir. Enjeksiyon basıncını ve hızını artırmak da yardımcı olabilir. Buna ek olarak, parlama oluşumunu önlemek için daha yüksek hassasiyete sahip kalıplar gerekir.

Beneklenme: İnce Duvar Parçalarında Renk Değişimine Duyarlılık

İnce cidarlı ürünler beneklenmeye karşı daha hassastır. Bazen bu durum kalıplama işlemi sırasında soğuk malzeme enjeksiyonundan kaynaklanır, ancak uzun süre yüksek sıcaklıklara maruz kalma nedeniyle malzemenin bozulması gibi başka karmaşık nedenler de vardır. Burada yalnızca genel bir açıklama sunabilsek de, sorun çok yönlüdür.

Çözüm: Bu sorunu çözmek için kalıba soğuk yolluk kuyuları ekleyebilir ve soğuk malzemeyi önlemek için bir sıcak yolluk sistemi kullanabilirsiniz. Küçük seri üretimde, soğuk malzemeyi veya diğer kusurlu malzemeleri temizlemek için her enjeksiyon döngüsü arasında nozulu boşaltmak bile gerekebilir. Ancak bu, operasyonel karmaşıklığı ve enjeksiyon kalıplama maliyetlerini artırarak daha az yaygın bir uygulama haline getirir.

İnce cidarlı ürünler beneklenmeye karşı daha hassastır. Bazen bu durum kalıplama işlemi sırasında soğuk malzeme enjeksiyonundan kaynaklanır, ancak uzun süre yüksek sıcaklıklara maruz kalma nedeniyle malzemenin bozulması gibi başka karmaşık nedenler de vardır. Burada yalnızca genel bir açıklama sunabilsek de, sorun çok yönlüdür.

Çözüm: Bu sorunu çözmek için kalıba soğuk yolluk kuyuları ekleyebilir ve soğuk malzemeyi önlemek için bir sıcak yolluk sistemi kullanabilirsiniz. Küçük seri üretimde, soğuk malzemeyi veya diğer kusurlu malzemeleri temizlemek için her enjeksiyon döngüsü arasında nozulu boşaltmak bile gerekebilir. Ancak bu, operasyonel karmaşıklığı ve enjeksiyon kalıplama maliyetlerini artırarak daha az yaygın bir uygulama haline getirir.

İnce Duvar Enjeksiyon Kalıplama Parçaları için Tasarım Hususları

Enjeksiyon kalıplama süreçlerine özellikle aşina değilseniz, ince duvar tasarımlarının ortaya çıkardığı zorlukları anlamak ve tasarım aşamasında buna göre plan yapmak önemlidir.

İyi Akışkanlığa Sahip Malzemeler Kullanın

Yaygın olarak kullanılan termoplastik plastiklerin akışkanlığı genel olarak üç seviyede kategorize edilebilir:

- İyi Akışkanlık: PA (Poliamid), PE (Polietilen), PS (Polistiren), PP (Polipropilen), CA (Selüloz Asetat), vb.

- Ortalama Akışkanlık: ABS (Akrilonitril Bütadien Stiren), PMMA (Polimetil Metakrilat), POM (Polioksimetilen), PCE (Polikloroeter), vb.

- Zayıf Akışkanlık: PC (Polikarbonat), PVC (Polivinil Klorür - Sert), PPO (Polifenilen Oksit), PSU (Polisülfon), PTFE (Politetrafloroetilen), vb.

İnce Duvarlı Parçalar için Tasarım Hususları

Plastik parça kutu benzeri bir yapıya sahipse, yani yan duvarları varsa, yan duvarların yüksekliğini azaltmayı veya çekim açısını artırmayı düşünmelisiniz. Bu, parçanın fırlatma direncini azaltmaya yardımcı olur.

Ayrıca, nervürlerin yüksekliğini azaltın ve çekme açısını artırın. Et kalınlığı tasarımı hakkında daha fazla ayrıntı için bu konuya ayrılmış diğer yazımıza bakın.

Yardıma İhtiyacınız Varsa Bize Ulaşın

Elbette bunlar sadece genel yönergelerdir. Enjeksiyon kalıplama ve kalıp tasarımında yeterli deneyim olmadığında, genellikle harici yardıma ihtiyaç duyulur. İnce duvarlı parça tasarımlarınızda daha ayrıntılı bir değerlendirmeye veya değişikliklere ihtiyacınız varsa, Boyan size yardımcı olmak için burada. Lütfen hemen bizimle iletişime geçmekten çekinmeyin.