Insert Enjeksiyon Kalıplamaya Giriş

Ek parça enjeksiyon kalıplama, önceden imal edilmiş ek parçaların bir kalıba entegre edilmesini içeren hassas bir üretim sürecidir. Bu teknik, erimiş plastiğin kalıp boşluğuna enjekte edilmesini sağlayarak plastik ve ek parçanın soğutulduktan sonra birleşik bir bileşen olarak sorunsuz bir şekilde birleşmesini sağlar.

İçindekiler

GeçişÇeşitli Uygulamalar

Kesici uçlu enjeksiyon kalıplamanın birincil uygulamalarından biri dişli kesici uçların entegre edilmesidir. Bununla birlikte, metal elektrotlar, yuvarlak borular, dişliler ve daha fazlası dahil olmak üzere çok çeşitli bileşenler için de yaygın olarak kullanılmaktadır.

Çeşitli Malzeme Seçenekleri

Uçlar söz konusu olduğunda, kullanılan malzemeler çok yönlüdür. Pirinç, paslanmaz çelik ve elektrolizle kaplanmış normal çelik gibi metaller sıklıkla kullanılırken, cam, ahşap, fiber ve kauçuk gibi metal olmayan malzemeler de uygun seçeneklerdir.

Bu üretim süreci, çeşitli sektörlerde gelişmiş verimlilik ve işlevsellik sunarak karmaşık bileşenlerin üretiminde devrim yaratmıştır.

İki Uç Yerleştirme Yöntemi

Kesici uçlar, her biri özel üretim gereksinimlerini karşılayan iki ana yöntem kullanılarak kalıplara yerleştirilebilir.

Manuel Yerleştirme

Manuel yerleştirme, operatörlerin bileşenleri manuel olarak yerleştirdiği geleneksel yaklaşımdır. Bu yöntem ağırlıklı olarak küçük ve orta ölçekli üretim partileri için kullanılır. Esneklik sunsa da, emek yoğun olabilir ve potansiyel olarak manuel hatalara maruz kalabilir.

Otomatik Yerleştirme

Otomatik yerleştirme, bileşenleri hassas bir şekilde yerleştirmek için robotların verimliliğinden ve hızından yararlanır. Bu yöntem, manuel yerleştirme ile ilişkili hata riskini en aza indirerek seri üretim için ideal hale getirir. Bununla birlikte, öncelikle yüksek hacimli üretim senaryoları için uygun olan önemli bir ilk yatırım gerektirir.

Insert Enjeksiyon Kalıplamanın Faydaları

Eklemeli enjeksiyon kalıplama, özellikle farklı malzeme özelliklerinin birleştirilmesine ve birden fazla bileşenin tek bir parça halinde birleştirilmesine olanak tanıyarak üretim sonrası süreçleri kolaylaştıran çeşitli zorlayıcı nedenlerden dolayı çok önemli bir üretim tekniği olarak hizmet vermektedir.

Malzeme Füzyonu

Ekleme enjeksiyon kalıplama, farklı malzemelerin birleştirilmesine olanak tanıyarak metallerin dayanıklılığı ve sertliği gibi benzersiz özelliklerini plastik bileşenlerde bir araya getirir. Bu sinerji, uygulama yelpazesini genişletir ve nihai ürünün yapısal bütünlüğünü artırır.

Aşınma Direncinin Artırılması

Olağanüstü aşınma direnci gerektiren uygulamalarda, metal bileşenler genellikle plastik muadillerinden daha iyi performans gösterir. Örneğin, sonsuz dişliler gibi yüksek stresli ve yüksek frekanslı uygulamalar, optimum performans ve uzun ömürlülük sağlamak için sıklıkla dayanıklı metal bileşenlerin kullanılmasını gerektirir.

Güçlendirilmiş Mukavemet

Ürünün iskeleti olarak metal parçalarla birlikte kullanıldığında, insert enjeksiyon kalıplama ürün mukavemetini önemli ölçüde artırır. Bu yaklaşım sağlam, güvenilir ürünlerin yaratılmasına olanak tanır.

Özetle, insert enjeksiyon kalıplama, çok sayıda üretim zorluğuna çok yönlü ve verimli bir çözüm sunarak gelişmiş malzeme özellikleri, hassas boyutlar ve gelişmiş ürün mukavemeti sağlar.

Insert Enjeksiyon Kalıplama için Dikkat Edilecek Hususlar

Ekleme enjeksiyon kalıplama, enjeksiyon işlemi sırasında farklı malzemelerin etkili bir şekilde kaynaşmasını sağlamak için hassas kontrol gerektirir. Bu, sıcaklık, basınç ve enjeksiyon hızı gibi kritik faktörlerin yönetilmesini içerir ve özel ekipman ve yetenekli operatörler gerektirir.

Malzeme Uyumluluğu

Kesici uç malzemesi ile kullanılan özel plastik türü arasındaki uyumluluk çok önemlidir. Malzemeler arasında güvenli ve güvenilir bir bağ sağlar. Ancak bu gereklilik, kullanılabilecek malzeme yelpazesini sınırlayabilir.

Manuel Yerleştirme Zorlukları

Manuel kesici uç yerleştirme mümkün olsa da zaman alıcı olabilir ve enjeksiyon kalıplama döngüsünü uzatabilir. Bazı durumlarda, başarılı bir yerleştirme için kalıp sıcaklığının yükseltilmesi gerekebilir.

Geri Dönüşümle İlgili Hususlar

Ek parça enjeksiyon kalıplama yoluyla oluşturulan ürünlerin geri dönüşümü zor olabilir. Ek parçaların geri dönüştürülmeden önce çıkarılması gerekir, bu da potansiyel olarak plastik atıkların ve çevresel kaygıların artmasına neden olur.

Insert Enjeksiyon Kalıplamada Sık Karşılaşılan Zorluklar

Insert enjeksiyon kalıplama önemli avantajlar sunmakla birlikte üretim sırasında ele alınması gereken bazı zorlukları da beraberinde getirmektedir.

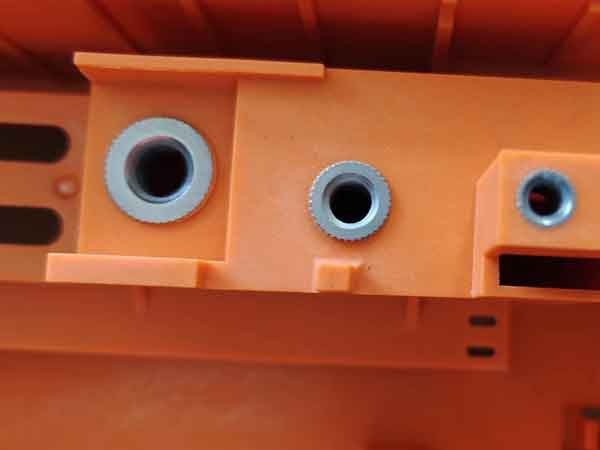

Metal Uçlarla İlgili Hassasiyet Sorunları

Sık karşılaşılan zorluklardan biri metal kesici uçların hassas konumlandırılmasıdır. Kesici ucun dış çapındaki sapmalar, kesici uç ile kalıbın konumlandırma deliği arasında boşluklara neden olarak konumlandırma hatalarına yol açabilir.

Örneğin, daha az katı konumlandırma gereksinimleri olan dişli bağlantılar için kullanıldığında, tipik olarak 0,5 mm dahilinde, bir kesici uç somununun merkezinde hafif bir tutarsızlık kabul edilebilir.

Bununla birlikte, daha yüksek hassasiyet gerektiğinde, kesici ucun dış çap boyutsal doğruluğunun iyileştirilmesi gerekli hale gelir. Bu, üretim maliyetlerini artırabilir ve bazı durumlarda gerekli hassasiyete ulaşmak zor olabilir, bu da hassasiyeti artırmak için yardımcı konumlandırma araçlarının kullanılmasını gerektirir.

Plastik Uçların Etrafında Çatlama

Kesici uçlu enjeksiyon kalıplamada sık karşılaşılan bir sorun, kesici uç etrafındaki plastikte çatlaklar oluşmasıdır. Bu sorun plastikler ve metaller arasındaki farklı büzülme oranlarından kaynaklanmaktadır. Çoğu durumda, plastikler metallerinkinden 3 ila 12 kat daha büyük bir doğrusal genleşme katsayısı sergiler. Özellikle metal uçlar, ısı uygulanmadan daha az büzülme eğilimindedir, bu da uç etrafında gerilim yoğunlaşmasına ve potansiyel çatlamaya neden olur.

Plastik çatlamasının hemen ortaya çıkmayabileceğini belirtmek gerekir; bazen enjeksiyon kalıplama işlemi tamamlandıktan sonra belirgin hale gelmesi birkaç ay sürebilir. Bu tür çatlamaları önlemek için aşağıdaki adımları dikkate alın:

Duvar Kalınlığını Artırın: Büzülmenin neden olduğu strese dayanma kabiliyetini güçlendirmek için ek parçanın etrafındaki duvar kalınlığını artırın.

Ek Parçaları Düşünerek Tasarlayın: İdeal olarak, keskin köşelerden kaçınmak için yuvarlak veya yay şeklinde konfigürasyonlara sahip ek parçalar tasarlayın ve stres konsantrasyonu riskini azaltın.

Malzeme Seçimi: Farklı malzemeler çatlama için farklı eğilimler gösterir. PC ve PMMA gibi malzemeler çatlamaya daha yatkınken, ABS ve PA gibi malzemelerin kullanılması riski azaltabilir.

Uçların Ön Isıtılması: En kritik önlemlerden biri, enjeksiyon kalıplama işlemi sırasında kesici ucun ön ısıtmaya tabi tutulması ve böylece gerilime bağlı çatlama sorununun hafifletilmesidir.

Naylon Mukavemeti Nedeniyle Metal Ekleme Kalıplama İçin İdealdir

Naylonun gücü ve tokluğu onu metal uçlu kalıplama için ideal hale getirir. Kutuda 34 adet gömülü metal somun bulunmaktadır. Bunların manuel olarak takılması 2 dakikayı aştığından, uçların önceden ısıtılması verimsizdir. Yine de, soğuk uçlarda bile plastik çatlama olasılığı düşüktür.

Uçlar Etrafında Flaş Oluşumu

Kesici uç etrafında oluşan fazla malzeme olan flaş, genellikle yetersiz kalıp hassasiyeti, yetersiz sıkıştırma kuvveti, aşırı enjeksiyon basıncı veya yetersiz kalıp egzozu gibi çeşitli sorunlardan kaynaklanır.

Bunu ele almak için aşağıdaki çözümleri değerlendirin:

Kapı Girişinin Rafine Tasarımı: Kapı girişinin tasarımını optimize ederek ek parçayı kapıdan daha uzağa yerleştirin. Bu değişiklik lokal basıncı azaltmaya yardımcı olarak parlama oluşumunu en aza indirebilir.

Gelişmiş Kalıp Hassasiyeti: Kalıp imalatının doğruluğunun artırılması, parlama oluşumu olasılığını önemli ölçüde azaltabilir.

İyileştirilmiş Kalıp Egzoz Sistemi: Kalıbın egzoz sisteminin iyileştirilmesi, parlama oluşumu sorununu etkili bir şekilde azaltabilir.

Bu çözümlerin uygulanması, kesici uç etrafındaki parlamanın azaltılmasına katkıda bulunarak daha sorunsuz ve daha verimli bir kesici uç enjeksiyon kalıplama süreci sağlayabilir.

Metal Uçlarda veya Kalıp Çekirdeğinde Hasar

Metal ek parçalarda veya kalıp çekirdeğinde çeşitli faktörlere bağlı olarak hasarlar meydana gelebilir:

Yanlış Uç Yerleştirme: Metal uçlar doğru yerleştirilmediğinde, kalıp çekirdeği tarafından sıkıştırılarak yüzey hasarına neden olabilir.

Yetersiz Kesici Uç Mukavemeti: Kesici uç gerekli mukavemetten yoksunsa veya ejektör piminin yerleşimi kötü tasarlanmışsa, kesici uç ekstrüzyon ve deformasyon dahil olmak üzere hasara uğrayabilir.

Ek Parçanın Ayrılması: Özellikle paslanmaz çelik gibi daha sert malzemelerden yapılmış olan ek parçalar, kalıplama işlemi sırasında ayrılabilir ve kalıp çekirdeği tarafından sıkıştırılabilir. Bu sadece kesici uca zarar vermekle kalmaz, aynı zamanda önemli kayıplara da yol açabilir ve bu tür olayların önlenmesi için özel dikkat gerektirir.

Bu sorunlardan kaçınmak, hem metal uçların hem de kalıp çekirdeğinin bütünlüğünü sağlamak ve uç enjeksiyon kalıplama sürecinin başarısına katkıda bulunmak için çok önemlidir.

Sonuç

Sonuç olarak, insert enjeksiyon kalıplama, farklı malzemeleri birleştirme, boyutsal doğruluğu artırma ve ürünleri güçlendirme gücüne sahip çok yönlü bir üretim yöntemidir. Bununla birlikte, hassas konumlandırma, potansiyel plastik çatlaması, parlama oluşumu ve metal uç ve kalıp çekirdeği hasarı riski gibi zorlukları da beraberinde getirmektedir. Bu sorunların özenli tasarım, gelişmiş üretim uygulamaları ve dikkatli malzeme seçimi yoluyla ele alınması, komplikasyonları en aza indirirken bu dönüştürücü sürecin tüm potansiyelinden yararlanmak için çok önemlidir. Kesici uçlu enjeksiyon kalıplamada ustalaşmak, çeşitli sektörlerde yenilikçi çözümlere kapı açar.