İçindekiler

GeçişEnjeksiyon Kalıplama Yüzey İşlemleri Nelerdir

Enjeksiyon kalıplama yüzey kaplamaları, sadece yüzey pürüzlülüğünü değil aynı zamanda çeşitli tasarım desenlerini de kapsayan, bir kalıbın yüzeyinde oluşturulan belirli pürüzlülük, doku veya desen derecelerini ifade eder.

Yüzey pürüzlülüğü bitmiş ürünün dokunma hissini ve görsel kalitesini etkilerken, tasarım desenleri benzersiz görsel efektler sunar. Bu dokular ahşap damarı ve deri gibi doğal malzemeleri veya soyut geometrik şekilleri taklit edebilir ve otomotiv, elektronik ve tüketim malları gibi sektörlerde yaygın olarak kullanılır.

Kalıp yüzey dokusu ayarlanarak ürün kullanışlılığı ve estetiği artırılabilir ve üretim sürecinden kaynaklanan küçük kusurlar gizlenebilir.

Enjeksiyon Kalıplama Yüzey İşlemlerinin Rolü

Enjeksiyon kalıplamadaki kalıp yüzey dokuları, ürünlerin pratikliğinin yanı sıra estetik çekiciliğini de artırır.

- İlk olarak, farklı yüzey dokuları metal, ahşap veya deri gibi çeşitli malzemeleri taklit edebilir ve böylece ürünün dokusunu ve görsel çekiciliğini zenginleştirebilir. Örneğin, pürüzsüz, cilalı bir yüzey üst düzey, rafine bir görünüm kazandırabilir.

- Ayrıca, uygun pürüzlülük kavramayı geliştirebilir ve kaplamaların veya üst kalıplama malzemelerinin ürün yüzeyine yapışmasını artırarak dayanıklılık sağlayabilir.

- Şeffaf bileşenler için cilalı yüzeyler, net ışık projeksiyonu ve görünürlük gibi optik özellikleri de geliştirebilir. Lensler gibi optik uygulamalarda, cilalama kalitesi özellikle çok önemlidir ve optik cihazların performansını doğrudan etkiler.

Bu yollarla, kalıp yüzey dokusu teknolojisi ürün tasarımının ayrılmaz bir parçası haline gelir, işlevselliği, estetiği ve performansı artırır, böylece nihai ürünün pazar rekabet gücünü artırır.

Enjeksiyon kalıplarında yüzey bitirme için İşleme Yöntemleri

Kalıp yüzey kaplamaları, her biri kendine özgü özelliklere ve uygun uygulamalara sahip çeşitli işleme yöntemleri kullanılarak oluşturulabilir. İşte bazı yaygın işleme yöntemleri:

Elektrik Deşarjlı İşleme (EDM) ile Oluşturulan Dokular

Elektrik Deşarjlı İşleme (EDM), malzemeyi eritmek ve buharlaştırmak için elektrik kıvılcımlarının oluşturduğu yüksek sıcaklıkları kullanarak kalıp yüzeyinde kum benzeri bir doku oluşturur. Yüzey dokusunun kabalığı, deşarj hızı değiştirilerek ayarlanabilir.

Bu yöntem, kumlama efektlerine benzer ancak daha dayanıklı bir dizi ince doku üretebilir.

Manuel Parlatma

Manuel parlatma, kalıp yüzeyini manuel olarak düzeltmek için aşındırıcı malzemeler ve aletler kullanılmasını içerir. Bu işlem özellikle çiziklerin giderilmesi ve istenen pürüzsüzlük seviyesine ulaşılması için etkilidir.

Bu yöntem özellikle yüksek parlaklık seviyeleri gerektiren kalıplar için uygundur, örneğin yüksek yansıtıcı yüzeylere ihtiyaç duyanlar gibi. İlk adım genellikle işleme izlerini ortadan kaldırmak için bir bileme taşının kullanılmasını içerir. Bunu, yüzeyin pürüzsüzlüğünü artırmak için giderek daha ince derecelerde zımpara kağıdı kullanımı takip eder.

Ayna benzeri yüzeyler elde etmek için elmas macunla birleştirilmiş yün tekerlekler kullanılır. Parlatma, büyük sabır ve hassasiyet gerektiren titiz bir süreçtir ve genellikle tozsuz atölyelerde gerçekleştirilir.

Ayrıca, manuel parlatma, kumlama ve aşındırma gibi daha ileri kalıp yüzey işlemleri için temel bir adım görevi görür. Bazı yüksek hassasiyetli plastik ürünlerde, T0 numuneleri yüzey kalitesinin kapsamlı bir şekilde incelenmesi için parlatılmış yüzeyler gerektirir. Sadece bu ilk adımdan sonra ek yüzey dokuları uygulanır ve bu da kalıp işlemede parlatmanın kapsamlı uygulamasının altını çizer.

Kimyasal Aşındırma

Kimyasal aşındırma, kimyasal bir reaksiyon yoluyla kalıp yüzeyinde benzersiz bir doku oluşturmayı içerir. Bu yöntem, hassas kalıp yüzeyi işlemede gerekli olan ince, düzenli dokuları üretmek için idealdir.

Süreç, kusursuz bir şekilde parlatmayı da içeren kalıp yüzeyinin hazırlanmasıyla başlar. Ardından, bir desen oluşturmak için bir foto-aşındırma tekniği kullanılır ve ardından bir serigrafi hazırlanır. Daha sonra belirli alanları korumak için dayanıklı mürekkepler uygulanır ve kalıp genellikle güçlü bir asit kullanılarak kimyasal aşındırmaya tabi tutulur. Mürekkeple kaplı alanlar aşındırılmadan kalırken, açıkta kalan kısımlar aşındırılarak istenen desen oluşturulur.

Kumlama

Kumlama, kalıp yüzeyine çarpmak ve pürüzlendirmek için kum parçacıklarının yüksek hızda itilmesini içerir. Bu basit ve hızlı yöntem, özellikle bir kalıp üzerindeki geniş alanların işlenmesi için uygundur.

Kumlama için genellikle silisyum karbür ve cam boncuklar gibi malzemeler kullanılır. Bu malzemelerin irilikleri ağ boyutlarında ölçülür, tipik olarak yaklaşık 10 ila birkaç yüz arasında değişir ve 80 ila 200 ağ en sık tercih edilendir.

Bununla birlikte, kumlama ile işlenen yüzeyler zamanla düzleşme ve dokularını kaybetme eğilimindedir. Diğer yöntemlerle oluşturulan dokularla karşılaştırıldığında, kumlanmış yüzeyler daha kısa ömürlüdür ve bu nedenle istenen etkiyi korumak için düzenli olarak yeniden işlenmeleri gerekir.

Elektrokaplama

Elektrokaplama, bir kalıbın yüzeyine ince bir metal film biriktirmeyi, aşınma direncini ve korozyon korumasını artırmayı ve ayrıca dekoratif bir etki eklemeyi içerir.

Krom kaplama yaygın bir seçimdir, yüzey sertliğini önemli ölçüde artırır (HRC65'in üzerine) ve korozyon direncini geliştirerek daha pürüzsüz bir yüzey elde edilmesini sağlar.

Bir başka seçenek de kendine özgü avantajlar sunan titanyum kaplamadır.

Elektroforming

Elektroform, metal bir katmanın bir kalıp üzerine biriktirilmesini ve daha sonra karmaşık şekillere ve ince dokulara sahip metal bileşenler oluşturmak için soyulmasını içerir.

Bu teknoloji, yüksek hassasiyetli ve parlak kalıp yüzeyleri üretmek için idealdir. Özellikle daha fazla yüzey derinliğine sahip kalıplar için uygundur. Ancak, yüksek maliyeti nedeniyle, elektroforming diğer bazı teknikler kadar yaygın olarak kullanılmamaktadır.

5 Eksenli Lazer Gravür

5 eksenli lazer kazıma, kalıp yüzeylerinde karmaşık ve ayrıntılı desenleri aşındırmak için yüksek hassasiyetli lazer cihazları kullanır. Üç boyutlu işleme kapasitesine sahip olan bu teknoloji, özellikle üst düzey ve hassas kalıp imalatı için uygundur.

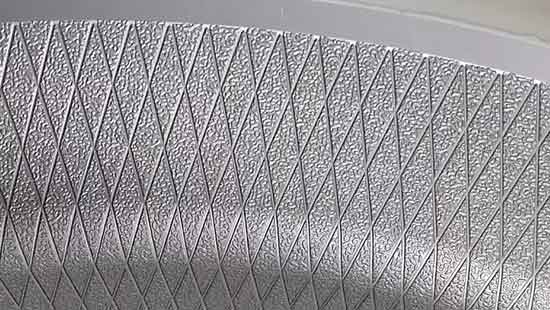

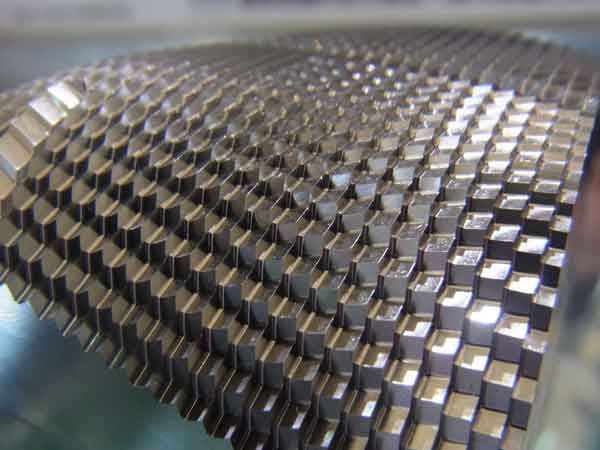

2 5 eksenli yüzey dokulama örneği

Teorik olarak, 3D desen tasarımı ile birlikte, 5 eksenli lazer kazıma, hassas boyut kontrolü ile istenen herhangi bir doku şeklini oluşturabilir ve bu konuda diğer yöntemleri geride bırakabilir. Bununla birlikte, ekipmanın yüksek maliyeti nedeniyle, işlem ücretleri de önemlidir ve bu da yaygın olarak benimsenmesini sınırlar.

Aşağıdaki tablo altı farklı işleme yönteminin hızlı bir karşılaştırmasını sunmaktadır.

| Süreç | EDM | Manuel Parlatma | Kumlama | Elektro kaplama | Elektro-şekillendirme | 5 Eksenli Lazer Gravür |

|---|---|---|---|---|---|---|

| Fiyat | Orta düzeyde | Düşükten yükseğe | Düşük | Yüksek | Çok Yüksek | Çok Yüksek |

| Popülerlik | Yüksek | Yüksek | Orta düzeyde | Yüksek | Düşük | Düşük |

Güncel Yaygın Enjeksiyon Kalıbı Yüzey İşlemleri Standartları ve Normları

Plastik imalatında ve kalıp tasarımında, kalıp yüzey kaplama standartları hayati önem taşır. En çok kabul gören ve kullanılan üç standart SPI (Society of Plastics Industry), VDI 3400 (İngilizce'de Alman Mühendislik Birliği anlamına gelen Verein Deutscher Ingenieure'nin kısaltmasıdır) ve MT (Mold-Tech).

Birçok fabrikanın kendi özel doku plakaları olsa da, bu üçü dünya çapında tanınmaktadır. SPI ABD'de, VDI 3400 Avrupa'da yaygındır ve MT'nin çok yönlülüğü ve esnekliği dünya çapında yaygın olarak benimsenmesini sağlar.

SPI Standardı

Amerikan plastik endüstrisi tarafından oluşturulan SPI (Society of Plastics Industry) standardı, plastik enjeksiyon kalıplarının yüzey işlemlerine rehberlik eder. Kalıp yüzey dokularını dört ana sınıfa ayırır - A, B, C, D - her biri ayrıca üç seviyeye ayrılır ve toplam 12 tip yüzey işlemi yapar.

- Sınıf A (A-1, A-2, A-3), pürüzsüz, ayna benzeri görünüm gerektiren ürünler için uygun, yüksek parlaklık için parlatılmış yüzeyleri ifade eder.

- B Sınıfı (B-1, B-2, B-3) orta parlaklık ve ince dokular için fırçalanmış yüzeyleri içerir, yüksek parlaklık gerektirmeyen görsel olarak çekici ürünler için idealdir.

- C Sınıfı (C-1, C-2, C-3) da fırçalanır ancak B Sınıfından daha kabadır, genellikle tutuşu artırmak veya üretim kusurlarını gizlemek için orta pürüzlülüğe ihtiyaç duyan ürünler için kullanılır.

- En pürüzlü olan D Sınıfı (D-1, D-2, D-3), gelişmiş dokunma hissi veya belirli görsel efektler gerektiren ürünler için tipik olarak kum dokulu yüzeyleri içerir.

Genel olarak, SPI standartları desen stillerinden ziyade cila derecesine odaklanır ve üreticilere ürün gereksinimlerine göre uygun yüzey işlemlerini seçmelerinde yardımcı olarak üretimde önemli bir rol oynar.

Parlatma için SPI standardına genel bakış

| SPI (yeni) | Açıklama | µm cinsinden Ra (DIN) | Yorumlar |

|---|---|---|---|

| A-1 | Elmas devetüyü sınıf 3 | 0 - 0.025 | Ayna veya optik yüzeyler için. En çok zaman alan yöntemdir. Çelik kalitesi sonuçlar için önemlidir. |

| A-2 | Elmas devetüyü sınıf 6 | 0.025 - 0.05 | |

| A-3 | Elmas devetüyü sınıfı 15 | 0.05 - 0.076 | |

| B-1 | 600 grit kağıt | 0.05 - 0.076 | Tüm takım ve işleme izlerini giderir. İyi kalıp ayırma sağlar. Kalıplanmış parça üzerinde hafif yansıtıcı yüzey, biraz parlaklık. |

| B-2 | 400 grit kağıt | 0.10 - 0.127 | |

| B-3 | 320 grit kağıt | 0.23 - 0.25 | |

| C-1 | 600 taş | 0.25 - 0.30 | Tüm takım ve işleme izlerini giderir. İyi kalıp ayırma sağlar. Kalıplanmış parça üzerinde sessiz yüzey, parlaklık yok. |

| C-2 | 400 taş | 0.64 - 0.71 | |

| C-3 | 320 taş | 0.97 - 1.07 | |

| D-1 | Kuru püskürtme cam boncuk 11, 0,7 Mpa'da 200 mesafe; 5 sn | 0.25 - 0.30 | Dekoratif yüzeyler için. Genellikle döküm ve termoset soğutma için kullanılır. Büzülme izlerini ve diğer kusurları gizlemeye yardımcı olur. Kalıplanmış veya döküm üzerinde donuk, yansıtıcı olmayan yüzey bir parçası. |

| D-2 | Kuru püskürtme 240 oksit, 0,7 Mpa'da 125 mesafe; 5 sn | 0.66 - 0.81 | |

| D-3 | Kuru püskürtme 240 oksit, 0,7 Mpa'da 150 mesafe; 5 sn | 4.83 - 5.84 |

VDI 3400 Standardı

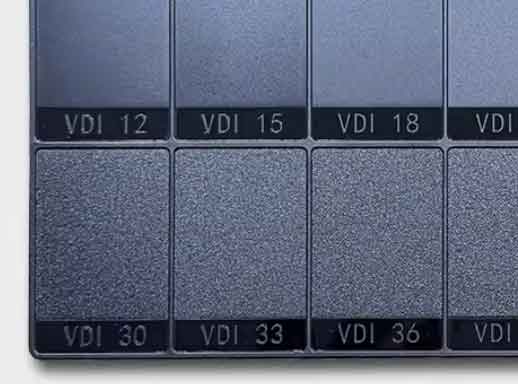

Alman Mühendislik Birliği (Verein Deutscher Ingenieure) tarafından oluşturulan VDI 3400 standardı, kalıp yüzeylerinin doku işlemesini tanımlar. VDI 3400 #0 (çok ince) ile #45 (çok kaba) arasında değişen 46 farklı doku derecesini kapsar.

VDI 3400'deki yüzey dokuları öncelikle ince dokular üretmek için ideal olan elektrik deşarjlı işleme (EDM) işlemiyle oluşturulur. Bununla birlikte, daha büyük yüzeyler için, düzensiz veya aşırı pürüzlü dokulardan kaçınmak için, parlatma kimyasal aşındırma ve kumlama gibi tamamlayıcı teknikler kullanılır. Bu kapsamlı yaklaşım, VDI 3400 standardını çeşitli tasarım ihtiyaçları ve uygulamaları için çok yönlü hale getirmektedir.

Aşağıdaki tablo yaygın SPI dereceleri ile karşılık gelen yüzey pürüzlülüğü arasındaki ilişkiyi göstermektedir (Ra değeri cinsinden).

| Sınıf | Ra (µm) | Sınıf | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

MT Standardı

Daha önce bahsedilen standartlardan farklı olarak, MT (Mold-Tech) standardı bir endüstri birliği yerine bir şirket tarafından geliştirilmiş ve teşvik edilmiştir.

Sadece yüzey pürüzlülüğünü tanımlamakla kalmaz, aynı zamanda deri damarı, ahşap damarı ve geometrik şekiller gibi çok çeşitli desen tasarımlarını da kapsar. Çok çeşitli desenleri sayesinde MT standardı binlerce farklı spesifikasyon içerir ve ürün tasarımında muazzam esneklik ve yaratıcı kapsam sunar.

En Yaygın MT Notları

| Sınıf | Derinlik (inç) | Minimum Çekim Açısı |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Sonuç

Çoğu kullanıcı için en yaygın kalıp yüzeyi cilası türleri cilalı, kum dokulu ve fırçalanmış yüzeylerdir. Bu nedenle, kalıp yüzey işlemlerini seçerken, kullanıcıların tipik olarak bu üç türden birini seçmesi ve gerekli pürüzlülük seviyesini belirlemesi gerekir.

Bu açıdan bakıldığında, SPI ve VDI standartlarının uygulanması nispeten basit ve kullanıcı dostudur, çünkü kullanıcıların uygun yüzey işlem tipini ve pürüzlülük seviyesini kolayca seçmelerine yardımcı olan açık kılavuzlar sağlarlar.

İhtiyaçlarınız daha spesifik veya benzersizse, MT tarafından sağlanan çözümleri tercih etmeli veya daha kişiselleştirilmiş yüzey dokusu tasarım çözümleri sunacakları için ilgili kalıp fabrikalarını veya tasarım firmalarını aramalısınız.