İçindekiler

GeçişEnjeksiyon Kalıbı Montajı ve Manuel Montajın Önemi

Enjeksiyon kalıplama üretim sürecinde, kalıp montajı ve manuel montaj önemli ölçüde zaman ve çaba gerektiren kritik aşamalardır. Bu süreçler, ayrıntılara titizlikle dikkat edilmesini, zengin bir deneyim ve hassas işçilik gerektirir.

Dikkatli ve bilinçli bir yaklaşım, optimum kalıp kalitesine ulaşmak için esastır. Sadece bu hassasiyet seviyesi sayesinde yüksek kaliteli bir kalıp sağlanabilir.

Manuel Montaj Nedir?

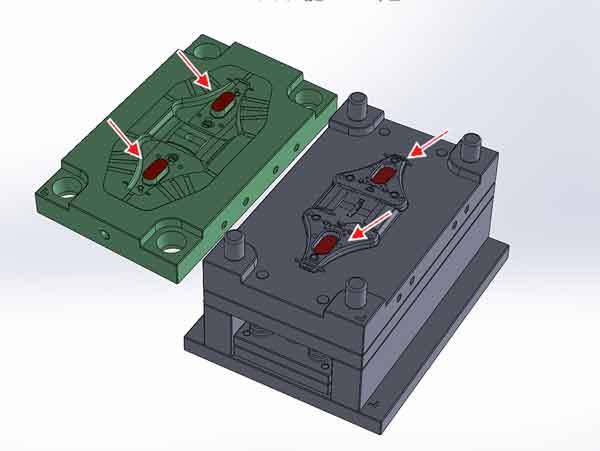

Manuel montaj, kalıp bileşenlerinin işlendikten sonra boyutsal doğruluğunun elle ayarlanması işlemini ifade eder. Bu, tüm kalıp bileşenlerinin birbirine mükemmel şekilde oturmasını, doğru hizalanmasını ve sürgü, kaldırıcı ve ejektör pimleri gibi hareketli bileşenler için gerekli boşlukları elde etmesini sağlar. Amaç, enjeksiyon işlemi sırasında hassas işlev ve hizalama için bu bileşenlere ince ayar yapmaktır.

Manuel Montajda İncelenecek Önemli Alanlar

Manuel fitting yapılırken, birkaç kritik alanın incelenmesi gerekir:

1. Ayırma Yüzeyi: Kalıbın ayırma yüzeyi düz ve iyi hizalanmış olmalıdır. Bu yüzeyler arasındaki zayıf temas veya boşluklar enjeksiyon kalıplama sırasında parlamaya neden olabilir. Düz yüzeyler için mükemmel hizalama elde etmek nispeten kolaydır, ancak üç boyutlu ayırma çizgileri için daha karmaşık olabilir.

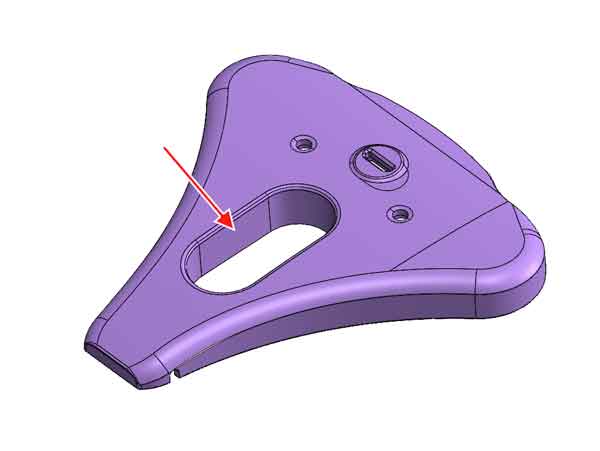

2. Delikli Yüzey: Kalıplanmış parçada açıklıklar oluşturan delikli yüzeyler tam olarak oturmalıdır.

Kalıp kapandığında düzgün bir temas sağlamak için kalıp çekirdeği ve boşluğunun doğru yükseklikte birbirine temas etmesi gerekir. Buradaki yanlış hizalama, eşit olmayan basınca ve parlama oluşumuna yol açabilir.

3. Sürgüler ve Kaldırıcılar: Sürgüler ve kaldırıcılar, boyutlarına bağlı olarak tipik olarak 0,01 ila 0,05 mm arasında olmak üzere kılavuz raylarıyla doğru boşluğa sahip olmalıdır. Bu bileşenlerin ayrıca kalıplanmış parçada uyumsuzluk çizgilerini veya boyutsal sorunları önlemek için kalıp çekirdeği ile aynı hizada olması gerekir.

4. Keskin Kenarlar ve Çapaklar: CNC işleme sırasında pah kırmak maliyetli olsa da, düzgün çalışmayı sağlamak ve kalıp montajı sırasında hasarı önlemek için çapakları ve keskin kenarları öğütücüler kullanarak manuel olarak gidermek yaygın bir uygulamadır.

5. Kalıp Havalandırması: Enjeksiyon kalıplama sırasında havanın dışarı çıkmasına izin vermek için uygun havalandırma gereklidir. Doğru boyutta olduklarından emin olmak için havalandırma delikleri kontrol edilmelidir. Büyük boyutlu havalandırma delikleri parlamaya yol açabilirken, küçük boyutlu havalandırma delikleri havayı hapsedebilir ve kusurlara neden olabilir.

Kalıp üreticileri, manuel montaj sırasında bu alanlara odaklanarak enjeksiyon kalıbının sorunsuz çalışmasını sağlayabilir ve üretim sırasında hataları önleyebilir.

Yaygın Denetim Yöntemleri

İşlenmiş kalıp yüzeylerinin uyumunu ve hizalanmasını kontrol etmek için en yaygın kullanılan yöntem kırmızı veya mavi işaretleme bileşiğinin kullanılmasıdır (“Red Dan” veya “Blue Dan” olarak adlandırılır). Bu teknik genellikle sürmeli kumpas ve mikrometre gibi hassas ölçüm aletleriyle tamamlanır.

Not:

Kırmızı Dan: Daha sert bir dokuya sahiptir ve nispeten daha pürüzlüdür, bu da onu geniş alanlı kalıp montajı veya ağır mekanik parçaların hizalanması için daha uygun hale getirir. Daha belirgin temas noktaları gösterebilir.

Mavi Dan: Daha yumuşak bir dokuya sahiptir ve daha hafif temas işaretlerini açıkça gösteren hassas kalıp montajı için idealdir. Yüksek hassasiyetli kalıp hizalama kontrolleri için uygundur.

İşleme ve ölçüm teknolojisindeki sürekli ilerlemelerle birlikte, koordinat ölçüm makinelerinin (CMM) kullanımı giderek daha popüler hale gelmiştir. CMM'ler ölçülen parçanın eksiksiz bir profilini sağlayabilir ve genellikle daha doğru ve kapsamlı denetimler için geleneksel Red Dan yönteminin yerini alabilir.

Red Dan Denetim Yöntemi

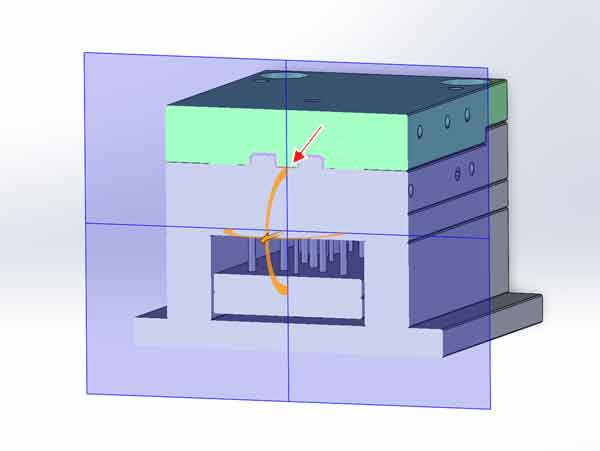

Red Dan (veya Blue Dan) yöntemi, kalıp yüzeyinin bir yarısına ince, eşit bir işaretleme bileşiği tabakası uygulanmasını içerir. Uygulamanın düzgün ve tutarlı kalınlıkta olmasını sağlamak önemlidir.

Daha sonra kalıbın iki yarısı bir araya getirilir ve tam teması sağlamak için sıkıca bastırılır.

Kalıp yarıları ayrıldıktan sonra, Kırmızı Dan'ın karşı kalıp yüzeyine aktarımı incelenir.

- İyi Uyum: Yüzeyler iyi hizalanmışsa, Kırmızı Dan diğer kalıp yarısının ilgili yüzeyine eşit şekilde aktarılacak ve bu da eşit ve düzgün bir uyum olduğunu gösterecektir.

- Çok Sıkı Uyum: Koyu renk, yüzeyler arasında minimum boşluk olduğunu gösterir ve çok sıkı bir uyum olduğunu gösterir.

- Büyük Boşluklar: Daha açık veya düzensiz bir renk yüzeyler arasında daha büyük boşluklar olduğunu gösterir. Kırmızı Dan aktarılmazsa, bu önemli bir yanlış hizalamaya işaret eder ve söz konusu alanların boyut veya şekil olarak daha fazla ayarlanması gerekecektir.

Kalıp yarıları bir araya getirildikten sonra, kalıp yarılarının sıkı bir şekilde temas etmesini sağlamak için kalıbı kuvvetle çekiçlemek için bakır veya alüminyum bir çubuk kullanmak önemlidir. Bunun yapılmaması, Kırmızı Dan transferinin olmadığı geniş alanlara yol açarak eksik incelemeye ve hatalı sonuçlara neden olabilir.

Verimliliği artırmak için kalıp işaretleme presinin kullanılması şiddetle tavsiye edilir. Bu makine kalıp yüzeyleri boyunca eşit basınç uygulayabilir ve markalama bileşiğinin elle çekiçlemeye göre daha iyi aktarılmasını sağlar. Ayrıca, çalışanlar üzerindeki fiziksel baskıyı azaltır ve süreci hızlandırır. Daha büyük kalıplar için, ağırlıkları elle taşımayı pratik ve doğru sonuçlar elde etmek için etkisiz hale getirdiğinden, bir sıkıştırma makinesi kullanmak çok önemlidir.

Ayarlama Yöntemleri

Gerekli hassasiyeti elde etmek için enjeksiyon kalıp bileşenlerinin boyutlarını ayarlamak için çeşitli yöntemler vardır:

1. Taşlama Makinesi

Düz yüzeylerin yüksekliğini ayarlamak için en yaygın kullanılan yöntemlerden biri taşlama makinesidir. Hızlı, kullanışlı ve uygun maliyetli olan bu yaklaşım, kalıp parçalarının düzlemsel bölümlerinde yapılacak küçük ayarlamalar için idealdir.

2. Manuel İnce Ayar

Kavisli yüzeyler için manuel ayarlamalar genellikle küçük, lokal düzeltmelerle sınırlıdır. Belirli alanları düzeltmek için eğeler, zımpara kağıdı ve elektrikli taşlama makineleri (döner aletler veya açılı taşlama makinesi gibi) gibi araçlar kullanılır. Bu yöntem genellikle, istenen boyutlara yaklaşmak için daha önce bahsedilen Red Dan tekniği kullanılarak kademeli olarak yapılır. Bununla birlikte, manuel ince ayar zaman alıcı olduğundan, büyük ölçekli değişikliklerden ziyade küçük ayarlamalar için en uygun yöntemdir.

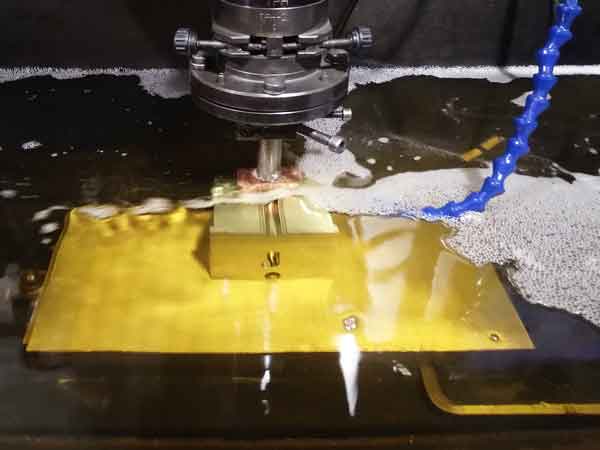

Fazla malzemeyi çıkarmak ve boyutu ayarlamak için bir döner alet kullanın.

3. CNC Freze ve EDM Reworking

Özellikle karmaşık konturlar veya önemli sapmalara sahip yüzeyler için daha büyük ayarlamalar gerektiğinde, parçayı yeniden işlemek için CNC freze makineleri veya elektrik deşarjlı işleme (EDM) gerekir. Manuel düzeltmeler, özellikle yüksek boyutsal doğruluk gereksinimleri olan kalıplarda büyük değişiklikler için yeterince hassas değildir. Ayrıca, görünür takım izlerinin kabul edilemez olduğu ve nihai ürünün kalitesini ve işlevselliğini tehlikeye atabileceği yüksek hassasiyetli kalıplarda manuel törpüleme önerilmemektedir.

Bu yöntemler, optimum kalıp performansı için gereken yüksek doğruluk seviyelerini korurken kalıp parçalarının verimli bir şekilde ayarlanabilmesini sağlar. Her yöntemin kendine özgü bir kullanım alanı vardır; manuel yöntemler küçük rötuşlar için uygundur ve önemli düzeltmeler için daha gelişmiş işleme gerekir.

Sürgülerin ve Kaldırıcıların Kontrolü

Manuel montaj işlemi sırasında, sürgülerin ve kaldırıcıların incelenmesi ve ayarlanması önemli görevlerdir. Boyutsal ve geometrik doğruluklarının yanı sıra kılavuz raylarıyla uygun açıklığın korunması da kritik önem taşır.

Yetersiz montaj, üretilen plastik parçaların doğruluğunu etkileyebilir ve kalıp çalışması sırasında bu bileşenlerin aşınmasını hızlandırabilir.

Dokunsal Muayene

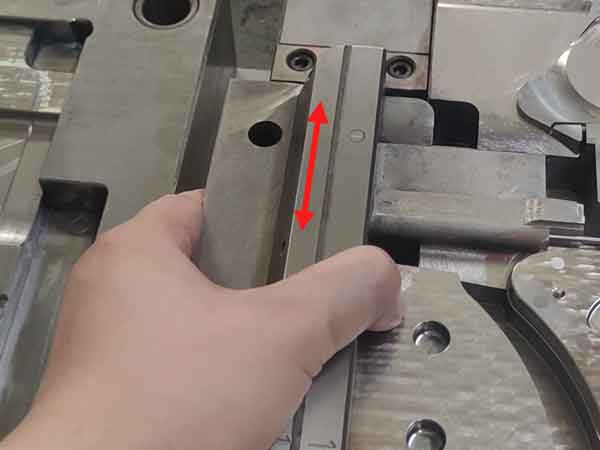

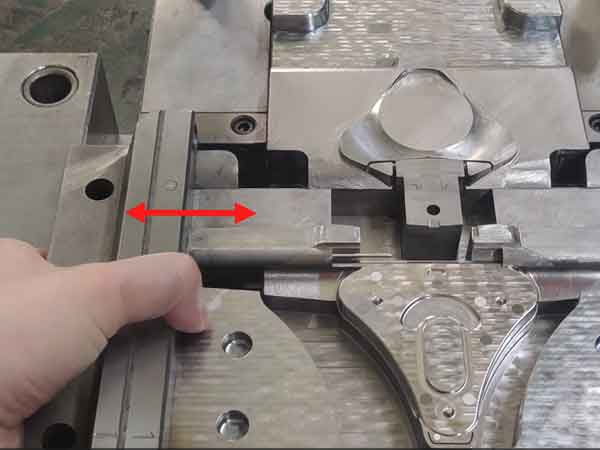

Kaydırıcıların ve kaldırıcıların uygunluğunu ve boşluğunu değerlendirmek için yaygın olarak kullanılan bir yöntem dokunsal incelemedir. Bu, sürgülerin (ve kaldırıcıların) elle hareket ettirilmesini içerir:

- Yanal Hareket: Kaydırıcıyı yan yana hareket ettirirken, fark edilebilir bir boşluk veya gevşeklik olmamalıdır.

- İleri ve Geri Hareket: Kaydırıcı doğru miktarda dirençle hareket etmelidir - ne çok sıkı ne de çok gevşek.

Uyum çok sıkıysa veya bileşen hiç uymuyorsa, boyutları biraz küçültmek için malzeme çıkarılabilir. Ancak, uyum çok gevşekse, tek çözüm doğru boyut ve toleransı elde etmek için kaydırıcıyı veya kaldırıcıyı yeniden yapmaktır. Bu nedenle, aşırı malzeme çıkarılmasını önlemek için ayarlama işlemi sırasında büyük özen gösterilmelidir.

Sürgülerin ve kaldırıcıların takılması için gereken hassasiyet göz önüne alındığında, bu süreç güçlü becerilere sahip deneyimli teknisyenler gerektirir. Manuel kalıp montajının doğruluğu ve verimliliği, tüm bileşenlerin hizalanmasını ve amaçlandığı gibi çalışmasını sağlamak için büyük ölçüde uzmanlıklarına dayanır.

Kalıp Montaj Zaman Çizelgesi

Hassasiyet için kalıp boyutlarını manuel olarak ayarlama süreci emek yoğun ve zaman alıcıdır, bu nedenle genel kalıp üretim döngüsünün önemli bir bölümünü oluşturur.

- Basit Ürünler: Sadece düz ayırma yüzeylerinin takılmasını gerektiren ürünler için süreç nispeten hızlıdır ve genellikle yaklaşık 1-2 gün sürer.

- Yüzeyleri Delme: Kalıp delikli yüzeyler içeriyorsa, montaj işlemi daha karmaşık hale gelir ve tamamlanması genellikle 2-3 gün sürer.

- Sürgüler ve Kaldırıcılar: Bir kalıpta çok sayıda kaydırıcı ve kaldırıcı olduğunda, gereken süre önemli ölçüde artar. Bu bileşenlerin sayısına ve karmaşıklığına bağlı olarak, montaj işlemi 3 ila 10 gün arasında sürebilir.

Özetle, kalıp montajı zaman çizelgesi büyük ölçüde ilgili kaydırıcı ve kaldırıcıların miktarına ve karmaşıklığına bağlıdır. Kalıbın genel boyutu ve yapısal karmaşıklığı da montaj sürecinin ne kadar süreceğini belirlemede rol oynar.

Özet

Sonuç olarak, kalıp montajı ve yerleştirme, genel enjeksiyon kalıbı üretim sürecinin hayati aşamalarıdır. Üretim döngüsünün süresini önemli ölçüde etkilerler ve kalıpların kalitesini sağlamak için çok önemlidirler.

Herhangi bir sorunuz olursa, bizimle iletişime geçmekten veya aşağıya bir yorum bırakmaktan çekinmeyin; cevap vermek için elimizden geleni yapacağız.