İçindekiler

GeçişEnjeksiyon Kalıbı Çelik Malzemelerini Anlama

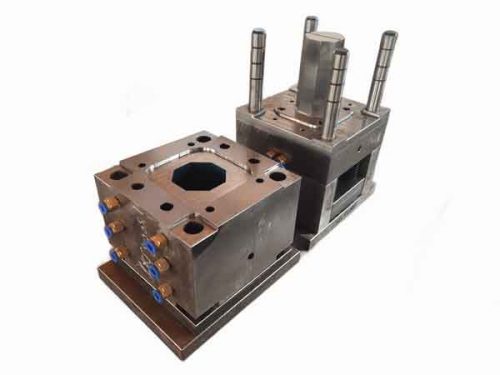

Enjeksiyon kalıpları, plastik ürünlerin imalatında vazgeçilmez araçlardır. Teknolojik gelişmelerle birlikte, mutfak eşyalarından araba parçalarına kadar plastik ürünler hayatımızın her alanında yer alır hale gelmiştir. Bu ürünler ağırlıklı olarak, plastiği eriyene kadar ısıtmayı, bir kalıba enjekte etmeyi ve ardından ihtiyaç duyduğumuz çeşitli şekil ve boyutları oluşturmak için soğutmayı içeren enjeksiyon kalıplama işlemiyle oluşturulur.

Kalıbın kalitesi plastik ürünlerin kalitesiyle doğrudan bağlantılıdır, bu da yüksek kaliteli kalıp çeliği seçimini çok önemli hale getirir. Üstün kalıp çeliği dayanıklı olmalıdır:

- Uzun süreli yüksek basınç koşulları,

- Yüksek sıcaklıklarda erimiş plastiğin yüksek hızlı etkisi.

- Dahası, kalıplar genellikle milyonlarca kez tekrar tekrar kullanılır, bu da kalıp çeliğinin olağanüstü özelliklere sahip olmasını gerektirir. aşınma direnci, korozyon direnci, ve yeterli dayanıklılık.

Enjeksiyon Kalıbı Hasarının Nedenleri

Kalıp çeliğinin gerekli özelliklerine geçmeden önce, kalıpların tipik olarak nasıl hasar gördüğünü anlamak önemlidir:

Kalıp Deformasyonu Tekrarlanan yüksek sıcaklık ve yüksek basınç koşulları altında çalışan kalıplar zamanla deforme olma eğilimindedir. Özellikle, kalıbın boşluğu girintili çıkıntılı hale gelebilir, bu da kalıplanan ürünün boyutsal doğruluğunu etkiler ve potansiyel olarak flaş (fazla malzeme) oluşumuna yol açar.

Aşınma ve Yıpranma Kalıbın temiz (keskin) kenarları uzun süreli kullanımda giderek körleşir, yuvarlak köşelere ve çökük yüzeylere yol açar. Bu aşınmanın en önemli sonucu parlama üretimidir.

Kırılma Bir süre kullanıldıktan sonra, kalıplarda malzeme yorgunluğu nedeniyle çatlaklar oluşabilir. Bu çatlaklar zamanla ve sürekli kullanımla genişleme eğilimindedir, bu da sonunda kalıbın belirli parçalarının kırılmasına yol açabilir.

Korozyon Asidik plastik malzemeler veya işleme sırasında korozif gazlar salan malzemeler (PVC ve POM gibi) kullanıldığında, kalıp yüzeyi zamanla korozyona uğrayabilir. Bu korozyon, çukurlaşma olarak bilinen pürüzlü yüzeyler oluşturabilir ve bu da nihai ürünün görünümünü olumsuz etkileyebilir.

Kalıp Çelik Malzemeleri için Temel Gereklilikler

Sertlik, Aşınma Direnci ve Tokluk Çeliğin sertliği ve aşınma direnci kalıp üretiminde çok önemlidir. Bunun nedeni, kalıpların enjeksiyon işlemi sırasında erimiş plastikten sürekli aşınmaya maruz kalması, özellikle de plastik cam elyaf gibi sert dolgu maddeleri içerdiğinde daha fazla hasara neden olabilmesidir. Ayrıca, kalıplar çalışma sırasında darbelere maruz kalır ve çatlamayı önlemek için belirli bir tokluk seviyesi gerektirir. Yüksek sıcaklıktaki plastiklerle çalışırken, aşınmaya dayanıklı çeliğe olan talep artar ve yüksek performanslı kalıp çeliğinin kullanılmasını gerektirir.

Parlatma Performansı Yüksek kaliteli kalıp çeliği, kusursuz bir şekilde parlatılmış bir kalıp yüzeyi sağlamak için ince, düzgün bir yapıya sahip yüksek bir saflık seviyesine sahip olmalıdır. Kalıp yüzeyinde gözeneklerin, kirliliklerin veya diğer kusurların bulunması nihai ürünün görünümünü olumsuz etkileyebilir. Örneğin, S136 çeliği olağanüstü parlatma özellikleriyle ünlüdür.

Kaynaklanabilirlik Kalıplar kullanım sırasında kaçınılmaz olarak aşınma ve kazara hasar görür ve bazen tasarım değişiklikleri nedeniyle ayarlamalar yapılması gerekir. Bu nedenle kalıp çeliğinin kaynaklanabilirliği, kalıp onarımlarının ve değişikliklerinin kolaylığını ve uygulanabilirliğini belirlediği için son derece önemlidir.

Korozyon Direnci Korozif plastiklerin işlendiği kalıplar için korozyona dayanıklı çelik kullanımı esastır. Yaygın korozyona dayanıklı çelikler arasında S136, 2316, 420, 2083 ve M333 bulunur. Ayrıca, üretim partilerini sık sık değiştiren kalıplar için mükemmel korozyon direnci, pas önleyici bakım ihtiyacını azaltabilir.

Isıl İşlemde Minimal Deformasyon Isıl işlem sırasında kalıp çeliği sertleşerek işleme zorluğunu ve dolayısıyla maliyeti artırır. Üretim verimliliğini artırmak ve maliyetleri düşürmek için, ısıl işlem sırasında minimum deformasyon sergileyen düzgün iç yapılara sahip çelik malzemelerin kullanılması gerekir. Bu tür malzemeler aşırı iç gerilimler veya deformasyonlar geliştirmeyecek, kalıbın hassasiyetini ve uzun ömürlülüğünü sağlayacaktır.

Özetle, uygun kalıp çeliği malzemesinin seçilmesi sadece plastik ürünlerin kalitesini sağlamak için değil, aynı zamanda kalıpların dayanıklılığını artırmak, üretim ve bakım maliyetlerini azaltmak ve tüm üretim zincirinin verimliliğini ve ekonomisini iyileştirmek için de çok önemlidir.

Ön Sertleştirilmiş ve İçten Sertleştirilmiş Kalıp Çeliği

Neden Ön Sertleştirilmiş Kalıp Çeliği?

Tipik olarak, kalıplar HRC50-60 arasındaki sertlik seviyelerine ulaşmak için genel sertleştirme veya yüzey sertleştirme gerektirir. Bu sertlik aralığı işleme zorluğunu ve maliyetini artırır.

Bu sertliğe ulaşmak ısıl işlem gerektirir, bu da özellikle tam su verme durumunda deformasyon riski oluşturur ve üretim döngüsünü uzatır. Bu nedenle, tipik olarak HRC30-40 arasında bir sertliğe sahip olan önceden sertleştirilmiş kalıp çeliği geliştirilmiştir - bu, işleme açısından daha yönetilebilir ancak PP, PE, ABS ve benzeri birçok plastik enjeksiyon kalıbı için yeterince sert bir aralıktır.

Önceden Sertleştirilmiş Kalıp Çeliği

Ön sertleştirilmiş kalıp çeliği, fabrikadan çıkmadan önce zaten sertleştirilmiş çeliktir. Sertliği genellikle kullanım gereksinimlerini karşılar, yani kullanıcı tarafından ek ısıl işleme gerek kalmadan doğrudan kalıp işlemede ve üretimde kullanılabilir.

Bu tür çeliğin ana avantajı, ısıl işlem sırasında boyutsal bozulma riskini azaltarak üretim süresinden ve maliyetlerinden tasarruf sağlamasıdır. Ön sertleştirilmiş kalıp çeliği tipik olarak daha kısa üretim döngüleri ve daha küçük partiler için veya kalıbın boyutu ısıl işlemi pratik hale getirmediğinde kullanılır.

Önceden sertleştirilmiş kalıp çeliğinin yaygın kaliteleri şunlardır: P20, 718/718H/718HH, 738H, NAK80, S136H ve 2083H.

Sertleştirilmiş Kalıp Çeliği

Buna karşılık, sertleştirilmiş kalıp çeliği yumuşatılmış halde tedarik edilir ve istenen sertliğe ulaşmak için kalıp üretim süreci sırasında veya sonrasında ısıl işlem gerektirir. Bu çeliğin sertliği ısıl işlemle hassas bir şekilde kontrol edilebilir, bu da daha yüksek aşınma direnci ve tokluk sağlar.

Sertleştirilmiş kalıp çeliği, özellikle aynı plastik ürünlerin seri üretiminde uzun süre çalışması ve yüksek aşınmaya dayanması gereken kalıplar için uygundur. Bununla birlikte, üretim sonrası ısıl işlem ihtiyacı üretim maliyetlerini artırabilir ve eşit olmayan ısıtma veya soğutma nedeniyle deformasyon ve stres sorunlarını önlemek için dikkatli kullanım gerektirir.

Sertleştirilmiş kalıp çeliklerinin normal kaliteleri şunlardır: 2083, S136,H13, SKD61,8407 ve SKD11

Özetle, hem ön sertleştirilmiş hem de içten sertleştirilmiş kalıp çeliklerinin avantajları ve dezavantajları vardır. Bunlar arasındaki seçim özel üretim ihtiyaçlarına, kalıp tasarımına ve ekonomik verimliliğe bağlıdır. Ön sertleştirilmiş kalıp çeliği, küçük partiler veya belirli boyuttaki kalıplar için ideal olan kolaylık ve hız sunarken; sertleştirilmiş kalıp çeliği, çok yüksek aşınma direnci ve uzun süreli kullanım gerektiren büyük ölçekli üretim kalıpları için daha uygundur.

Yaygın Kalıp Çeliği Türleri

Yüzlerce kalıp çeliği türü vardır, ancak aşağıda listelenenler en yaygın kullanılanlar arasındadır.

Farklı kalıp fabrikaları, bu malzemelere aşinalıklarına ve güvenilir tedarikçilerin mevcudiyetine bağlı olarak belirli türleri diğerlerine tercih edebilir.

Aşağıdaki tabloda sıkça karşılaşılan kalıp çeliği türleri listelenmiştir.

| İsim | Isıl işlem | Sertlik | Kısa açıklama | Standart menşei |

|---|---|---|---|---|

| P20 | Önceden sertleştirilmiş | HRC28-32 | Orta karbonlu Cr-Mo serisi plastik kalıp çeliği, mükemmel işleme ve parlatma performansı, uygun fiyatlı, düşük gereksinimli ve küçük üretimli ürünler için uygundur. | AISI ABD |

| 718 | Önceden sertleştirilmiş | HRC30-34 | Cr-Ni-Mo serisi kalıp çeliği, P20'nin geliştirilmiş bir versiyonu (Amerikan sınıfı P20 + Ni'ye karşılık gelir), daha iyi sertleşebilirliğe sahip, daha büyük kalıplar yapabilen. Kalıp ömrü P20'nin 2-3 katıdır. | Assab İsveç |

| 718H | Önceden sertleştirilmiş | HRC34-38 | 718H, 718'den daha yüksek sertliğe ve daha iyi ayna parlatmaya sahiptir. İkisi arasındaki temel fark manganez ve molibden içeriğidir. | Assab İsveç |

| 718HH | Önceden sertleştirilmiş | HRC36-40 | 718HH'nin sertliği 718H'ninkinden daha yüksektir. | Assab İsveç |

| 738(1.2738) | Isıl işlem sonrası | HRC48-52 önerilir | 738, 718'den daha yüksek Mn, Cr, Ni içeriğine sahiptir ve iyi sertleşebilirlik ve tokluğa sahiptir. Alman standardı 1.2738'in kısaltmasıdır, 718 ise İsveç Assab tarafından adlandırılmıştır. | DIN Almanya |

| 2344(1.2344) | Isıl işlem sonrası | HRC50-54 önerilir | Cr-Ni-Mo serisi kalıp çeliği, Amerikan sınıfı P20+Ni ve 718'e karşılık gelir, daha iyi sertleşebilirliğe sahiptir, daha büyük kalıplar yapabilir. | DIN Almanya |

| S136 | Isıl işlem sonrası | HRC48-52 önerilir | 13,6% krom içeriği ile yüksek korozyon direncine sahiptir ve saf ve ince bir yapıya, mükemmel parlatma performansına, ayrıca aşınma direncine, işlenebilirliğe ve sertleştirme sırasında iyi boyutsal kararlılığa sahiptir. | Assab İsveç |

| S136H | Önceden sertleştirilmiş | HRC30-35 | S136'nın önceden sertleştirilmiş malzemesi, daha sonra ısıl işlem gerektirmez. | Assab İsveç |

| 2083(1.2083) | Isıl işlem sonrası | HRC50-54 önerilir | Alman DIN standardı, 1.2083 kısaltması, 12.5-14.5% krom içeriği ile S136'ya karşılık gelir. Plastik kalıp çeliği için iyi korozyon direncine, aşınma direncine, sertleşebilirliğe ve işlenebilirliğe sahiptir. | DIN Almanya |

| 2083H | Önceden sertleştirilmiş | Önceden sertleştirilmiş 2083 malzemesi. | DIN Almanya | |

| 420 | Isıl işlem sonrası | HRC50-52 önerilir | Krom içeriği 13.5% ile S136 sınıfına karşılık gelir. Plastik kalıp çeliği için iyi korozyon direncine, aşınma direncine, sertleşebilirliğe ve işlenebilirliğe sahiptir. | AISI ABD |

| NAK80 | Önceden sertleştirilmiş | HRC37-43 | Eklenen Ni-Al-Cu, iyi işlenebilirlik ve elektrik deşarjlı işleme performansı, mükemmel kaynaklanabilirlik, gaz nitrürlemeden sonra yüzey sertliği 750HV'ye ulaşarak ekstra uzun bir kalıp ömrü sağlar. | Diado Japonya |

| 8407 | Isıl işlem sonrası | HRC48-52 önerilir | İyi aşınma direnci, tokluk ve süneklik, kararlı işlenebilirlik ve cilalanabilirlik, mükemmel yüksek sıcaklık mukavemeti ve termal yorulma direnci, iyi sertleşebilirlik ve minimum ısıl işlem deformasyonu ile Cr-Mo-V sıcak iş alaşımlı kalıp çeliği içerir. | Assab İsveç |

| H13 | Isıl işlem sonrası | HRC50-54 önerilir | Cr-Mo-V sıcak iş alaşımlı kalıp çeliği içerir, 8407'ye karşılık gelen kalite. | AISI ABD |

| SKD61 | Isıl işlem sonrası | HRC50-54 önerilir | 8407'ye karşılık gelen kalite olan Si-Cr-Mo-V orta alaşımlı sıcak iş kalıp çeliği içerir. | Diado Japonya |

| Viking | Isıl işlem sonrası | HRC52-54 | Isıl işlemde iyi boyutsal kararlılık; iyi işlenebilirlik ve taşlama direnci; mükemmel tokluk ve aşınma direnci. | Assab İsveç |

| 2316(1.2316) | Isıl işlem sonrası | HRC32-36 | Cr-Ni-Mo kalıp çeliği, yüksek korozyona dayanıklı, iyi işlenebilirlik ve cilalanabilirliğe sahip yüksek cilalı önceden sertleştirilmiş plastik çelik malzeme içerir. | DIN Almanya |

Yaygın Kalıp Çeliği Isıl İşlem ve Yüzey İşlem Yöntemleri

Önceden sertleştirilmiş kalıp çeliklerine ek olarak, diğer kalıp çeliklerinin çoğu, mukavemet, sertlik, aşınma direnci ve korozyon direnci gibi performans özelliklerini geliştirmek için bir tür ısıl işlem veya yüzey işlemi gerektirir. Bu işlemler, özellikle kalıp büyük miktarlarda ürün üretmek için kullanılacaksa, kalıbın enjeksiyon kalıplama işlemi sırasında karşılaşılan yüksek basınç, sıcaklık ve korozif ortama dayanabilmesini sağlar.

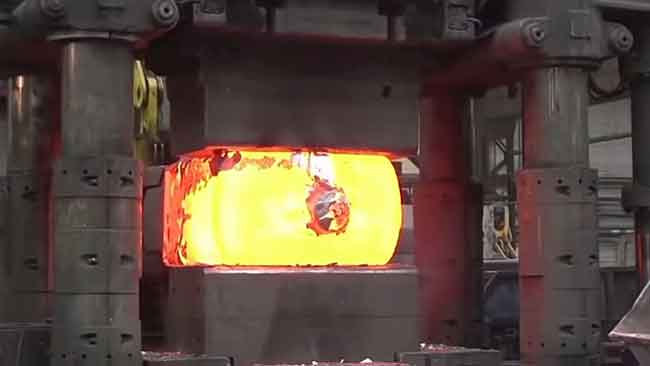

Kalıp Çeliği için Isıl İşlem Yöntemleri

Kalıp çeliği için birincil ısıl işlem yöntemleri arasında söndürme (ardından gerilimi azaltmak için bir veya iki temperleme döngüsü, bir dereceye kadar tokluğu korurken yüksek genel sertlik elde etme) ve temperleme (sertlik söndürmeden daha düşük olmasına rağmen daha iyi genel mukavemet ve tokluk ile sonuçlanan su verme ve yüksek sıcaklıkta temperleme kombinasyonu) bulunur. Bununla birlikte, temperleme enjeksiyon kalıpları için sıklıkla kullanılmaz, çünkü tipik olarak önemli darbe kuvvetlerine maruz kalmazlar.

Tüm kalıp çelikleri su verme işlemine tabi tutulamaz ve su verme işleminden sonra gerekli sertlik çeliğin türüne bağlı olarak değişir. Farklı çelik kaliteleri için ideal su verme sertliği yukarıdaki tabloda verilmiştir, ancak özel gereksinimler her uygulamaya ve kalıp çeliği tedarikçisi tarafından sağlanan tavsiyelere bağlıdır.

Kalıp Çeliği için Yüzey İşlem Yöntemleri

Yüzey işlemleri kaplama, nitrürleme, karbürleme, karbonitrürleme, PVD (Fiziksel Buhar Biriktirme), CVD (Kimyasal Buhar Biriktirme), ve lokalize lazer su verme dahil olmak üzere geniş bir seçenek yelpazesi sunar. Bunlar arasında nitrürleme en yaygın kullanılanıdır.

Nitrürleme nedir?

Nitrürleme, nitrojen atomlarının veya iyonlarının metalin yüzey tabakasına girerek nitrürler oluşturduğu bir yüzey işlemidir. Bu işlem malzemenin sertliğini, aşınma direncini ve korozyon direncini artırır. Alüminyum, krom, vanadyum ve molibden gibi elementler kararlı ve düzgün nitrürlerin oluşmasına yardımcı olur. Bu nedenle, nitrürleme için uygun çelikler tipik olarak bu elementleri içerir.

Sertlik ve Nitrürleme Derinliği

Nitrürlenmiş tabakanın sertliği tipik olarak 400 HV'nin üzerine ulaşır ve daha derin penetrasyon giderek daha zor hale geldiğinden, derinlik genellikle 0,5 mm'yi geçmez.

Örneğin, 30-40% amonyak ayrışma oranıyla 80 saat boyunca 510°C sıcaklıkta nitrürlenen P20 çeliği, 0,3-0,5 mm nitrürleme derinliği ve 650-700 HV yüzey sertliği ile sonuçlanır.

Buna karşılık, H13 çeliği, su verme ve iki tur temperleme ve ardından yüzey nitrürleme işleminden sonra, yaklaşık 0,24 mm nitrürleme tabakası derinliği ile 1000 HV civarında yüzey sertliği elde edebilir. Bununla birlikte, bu yüksek sertlik daha çok alüminyum ekstrüzyon kalıpları için kullanılır ve enjeksiyon kalıplarına daha az sıklıkla uygulanır.

Sonuç

Sonuç olarak, doğru kalıp çeliği türünün seçilmesi, plastik enjeksiyon kalıplama endüstrisinde yüksek kaliteli, dayanıklı ve uygun maliyetli üretim sağlamak için çok önemlidir. Kalıp çeliğinin özelliklerini, uygulamalarını ve yaygın türlerini anlamak, üreticilerin kendi özel ihtiyaçlarına uygun ve genel üretim verimliliğini artıran bilinçli kararlar vermelerini sağlar.

Teknoloji geliştikçe, mevcut kalıp çelikleri yelpazesi de gelişmekte ve gelecekteki üretim zorlukları için daha da fazla hassasiyet ve dayanıklılık vaat etmektedir.