İçindekiler

GeçişEnjeksiyon kalıp maliyetini bilmenin önemi

Bir plastik enjeksiyon kalıplama projesi için dış kaynak kullanmayı düşünüyorsanız, enjeksiyon kalıbı için makul bir fiyatı nasıl güvence altına alacağınızı merak ediyor olabilirsiniz. Bu makalede, bir enjeksiyon kalıbı için maliyet hesaplamasını inceleyeceğiz. Her bir üretim süreciyle ilişkili saatlik oranları ve kalıbın maliyetini etkileyen temel faktörleri inceleyeceğiz.

online kalıp maliyeti hesaplayıcımız kalıbınız için uygun bir fiyat belirlemenize ve kalıp yatırımını potansiyel olarak azaltmanın yollarını keşfetmenize yardımcı olacaktır.

Ampirik teklif yöntemi

Bir kalıp, her biri çeşitli işleme süreçleri gerektiren ve maliyet hesaplamasını karmaşık hale getiren birçok parçadan oluşur. Malzeme maliyetini belirlemek nispeten doğru ve kesin olabilirken, işleme maliyetlerini hesaplamak daha zordur.

İşleme maliyetleri kullanılan ekipman türüne ve işlemin tamamlanması için gereken süreye bağlıdır. İster insan tahmini yoluyla ister 3D simülasyon yazılımı kullanarak olsun, işleme süresini doğru bir şekilde tahmin etmek zordur. Sonuç olarak, kalıp fiyatlandırması genellikle tahminlere dayanır.

Bir kalıp için fiyat teklifi vermek için öncelikle kalıp yapısını tasarlamak gerekir. Bunu takiben, malzeme maliyetini hesaplar, işleme ve ek maliyetleri tahmin eder ve ardından kalıp için bir teklife son şeklini verirsiniz.

Kuşkusuz, bu tahmin aşağıdaki nedenlerden dolayı ne keyfi ne de kesin değildir:

- Malzeme maliyetinin hesaplanması oldukça kesindir;

- İşleme maliyetlerinin tahmini, kalıbın boyutlarından ve karşılaştırılabilir ürünlerle ilgili geçmiş deneyim;

- Kalıp üreticisi, fazla tahmin yapmanın bu fırsatı kaybetmesine neden olabileceğinin farkındadır.

Bununla birlikte, daha sonra daha ayrıntılı olarak inceleyeceğimiz bir dereceye kadar belirsizlik devam etmektedir.

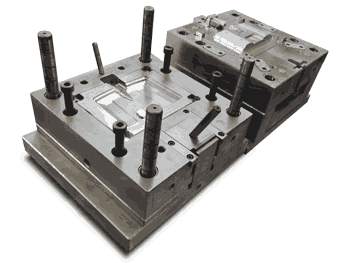

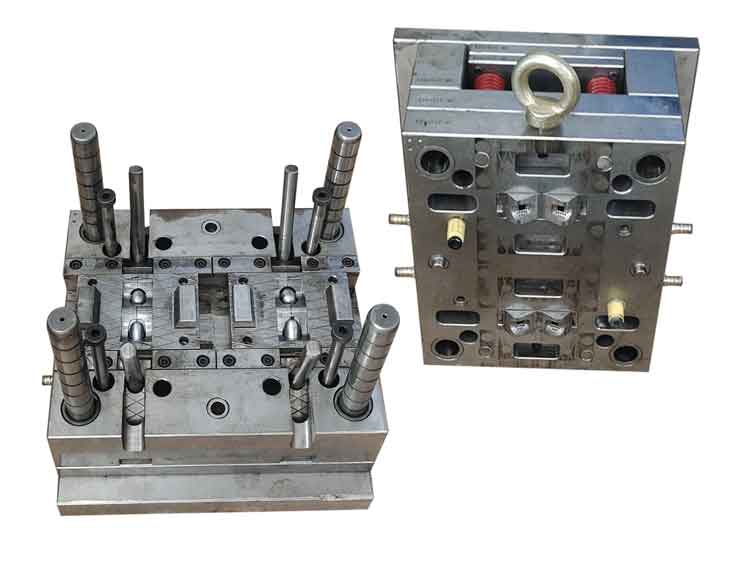

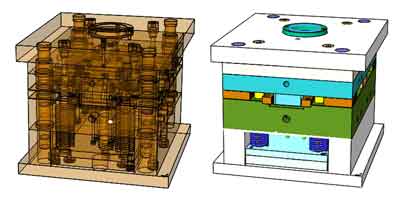

Enjeksiyon kalıplarının temel unsurları

Bir enjeksiyon kalıbı, birkaç hassas mühendislik ürünü çelik parçadan oluşur. Bu parçalar titizlikle şekillendirilir ve belirli boyutlara ve toleranslara göre honlanır, ardından eksiksiz bir kalıp oluşturmak için birleştirilir. Bu montaj bitmiş parçayı oluşturmak için erimiş plastiğin enjekte edilmesi, şekillendirilmesi, soğutulması ve katılaştırılması için kap görevi görür.

Enjeksiyon kalıplarının karmaşıklığı farklılık gösterse de, bazıları ayrıntılı tasarımlar ve birden fazla hareketli parça sergilese de, temel yapıları değişmeden kalır.

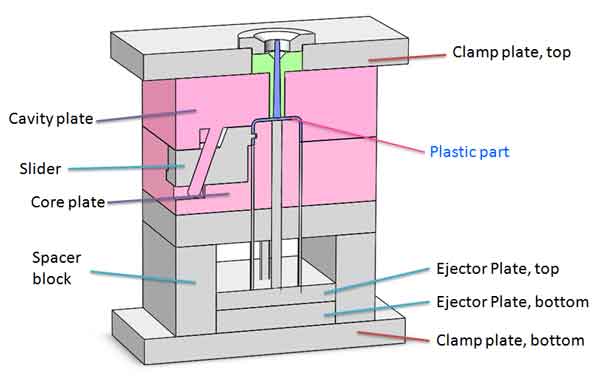

Esasen, bir enjeksiyon kalıbı iki ana gruba ayrılmış aşağıdaki parçalardan oluşur:

- Ana bileşenler: Boşluk plakası, Çekirdek plakası, Sürgü, Ara parça bloğu, Kelepçe plakası (üst ve alt), İtici plaka (üst ve alt).

- Aksesuarlar: Bunlar arasında kayar sütun, ejektör pimleri, yolluk burcu, yerleştirme halkası, yaylar, bazı kalıplarda sıcak yolluklar ve benzerleri bulunur.

İşte bazı açıklamalar:

Kapandıktan sonra, Çekirdek Plaka, Boşluk Plakası, ve Sürgü plastik malzemenin kalıplandığı ve katılaştığı kapalı bir bölme oluşturur. Kalıp açıldığında, bu parçalar ayrılır ve katılaşmış plastik maddenin serbest kalmasını sağlar.

Plastik parçaların tasarımlarında alt kesiklerin yaygın olarak görülmesi nedeniyle, enjeksiyon kalıpları sıklıkla kayma mekanizmaları içerir. Bu mekanizmalar temel olarak iki tiptir: biri eğimli raylar kullanarak dikey hareketleri yatay hareketlere dönüştüren, diğeri ise hareket için hidrolik veya pnömatik silindirler kullanan.

Ejektör mekanizması ejektör pimleri ile üst ve alt ejektör plakalarından oluşur ve şekillendirilen parçaların kalıptan sorunsuz bir şekilde çıkarılmasında önemli bir rol oynar.

Üst ejektör plakasında ejektör pimlerinin takılması ve konumlandırılması için çok sayıda delik bulunurken, alt ejektör plakasında delik bulunmaz ve ejektör pimlerini itmeye yarar.

Ejektör plakaları yukarı doğru hareket ettikçe ejektör pimlerini tahrik eder ve bunlar da soğutulmuş plastik parçayı kalıptan çıkarır.

Kalıp maliyetinin bileşimi

Bununla birlikte, kalıp maliyetini aşağıdaki gibi ayrıştırabiliriz:

1. Malzeme maliyeti

Enjeksiyon kalıbının maliyet hesaplaması malzeme maliyetinden başlar. İlk olarak, ana çelik plakaların maliyetlerini hesaplayacağız.

Malzeme maliyetlerinin sınıflandırılması

- Bu ana plakalar: Çekirdek Plakası, Boşluk plakası, sürgü, sıkıştırma plakası, ara bloklar, üst ejektör plakası ve alt ejektör plakası;

- Slayt bileşenleri: Sürgü, kaldırıcı, silindirler veya diğer kayar mekanizmalar;

- Aksesuarlar: kayar sütunlar, ejektör pimleri, sıcak yolluklar (isteğe bağlı), yaylar, bağlantı elemanları, vb.

- Yardımcı malzeme: EDM için elektrot olarak kullanılan bronz veya grafit.

Boşluk Plakasının nasıl hesaplanacağına dair bir örnek

Plastik parçaların boyutuna, boşluk sayısına ve temel yapıya (sürgü, maça, iki plakalı kalıp veya üç plakalı kalıp vb. olup olmadığına) bağlı olarak, çelik plakaların boyutunu ve ağırlığını hesaplayabilir ve ardından bunların maliyetini elde edebiliriz.

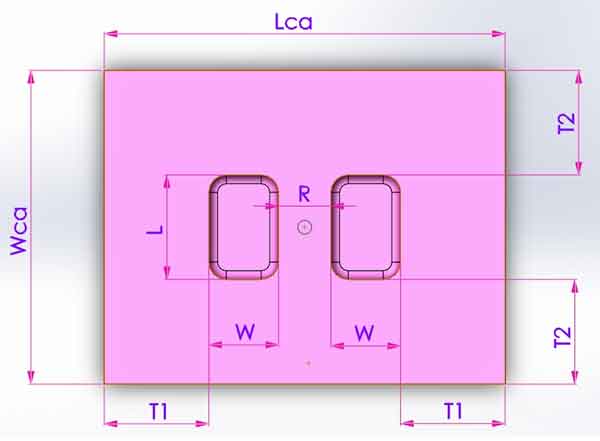

Ürün boyutu L*W olduğunda ve 2 boşluk olduğunda, boşluklar arasındaki mesafe R ve boşluklardan kenarlara olan mesafe T1, T2 ampirik formüllerden elde edilebilir, böylece boşluk plakasının uzunluğunu ve genişliğini Lca ve Wca elde edebiliriz,

- Lca=2W+2T1+R

- Wca=L+2T2

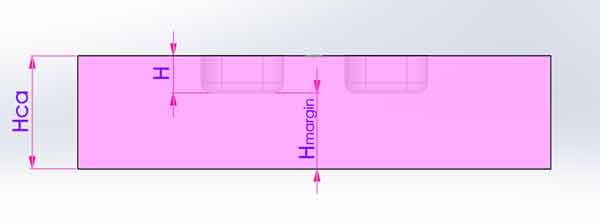

Hca yüksekliği de ampirik bir formülle hesaplanır.

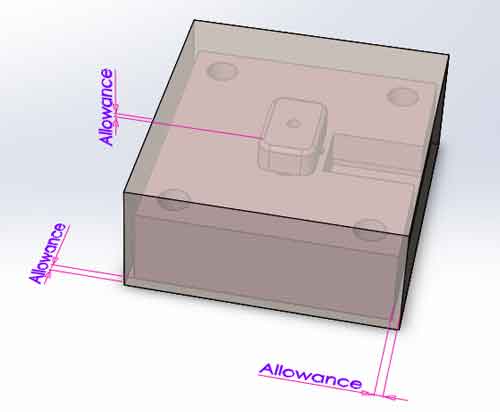

Hammadde boyutları hesaplanırken uzunluk, genişlik ve yüksekliğe bir miktar pay eklenmesi gerekir. Daha sonra Boşluk Plakasının malzeme ağırlığına sahip oluruz.

Hammadde ağırlığı=Uzunluk x genişlik x yükseklik x 7,85 / 1.000.000 (kg)

(Not: bu formülde birimler mm, kg'dır.)

Aynı şekilde, ağırlıklarını ve maliyetlerini elde etmek için diğer çelik plakalar ve kayar bileşenler için de aynı hesaplamayı yapacağız ve bunları toplayacağız.

2. Tasarım ücreti

Başarılı bir plastik kalıplama projesi, çok fazla beceri ve deneyim gerektiren ve genellikle ekip çalışmasını içeren iyi bir kalıp tasarımıyla başlar. Tasarımcılar, kalıp üreticileri ve diğerleri işbirliği yapar ve en iyi seçeneği bulmak için girdilerini birleştirir.

Kalıbın boyutuna ve karmaşıklığına bağlı olarak, tasarım ücreti genellikle $100 ile $300 arasında değişir, bazen daha da yüksek olabilir.

Yetenekli bir tasarımcının saatlik ücreti 30 ila 40 dolar olabilir, bu biraz yüksek gelebilir, ancak 8-10 basit enjeksiyon kalıbının tasarımını bir günde (12 saat) bitirebilirler, bu nedenle ücretleri çıktıları için makuldür.

3. İşleme maliyeti

İşleme, kalıbın en pahalı kısmıdır. Maliyet, işleme ekipmanının türüne ve derecesine de bağlıdır. En iyi marka ekipmanın saatlik ücreti, sıradan ekipmanınkinden 2-3 kat daha yüksektir.

İşleme maliyetlerini hesaplamak için formül şöyledir:

İşleme ücreti = saatlik ücret X işleme süresi

İşleme süresini doğru bir şekilde tahmin etmek zor olduğundan, yalnızca plastik parçanın boyutuna ve geçmişte benzer parçaların gerçek işleme maliyetine dayalı bir tahmin yapabiliriz.

4. Montaj ücreti

Kalıp montajı zaman alan bir iştir. İşleme sırasında yerinde olmayan boyutların ayarlanmasını, tüm hareketli parçaların uygun sıkılıkta oturmasını ve tasarım aşamasında öngörülmeyen sorunların hata ayıklamasını içerir. Kalıp ne kadar karmaşık veya ne kadar pahalıysa, kalıbı eşleştirmek o kadar uzun sürer. Örneğin, 10.000 dolar değerindeki bir kalıbın eşleştirilmesi 50-100 saat sürebilir.

Ancak, kalıp montajı için gereken süre de kesin olarak tahmin edilemez.

5. Vergi ve kâr

Vergi ve kâr: Vergi ve diğer genel giderler hariç, makul bir kar marjı 15-30% civarında olmalıdır. Bazen daha zorlu işler için biraz daha yüksek olabilir, ekstra kar kalıp üreticisinin alacağı risk (belirsizlik) içindir. Kalıp üreticisinin, plastik parçaları iyi kalitede sorunsuz bir şekilde üretebilen enjeksiyon kalıbı olan nihai sonucu teslim etmekten sorumlu olduğunu, ancak yalnızca aşırı kalıplama kusurları ile sonuçlanan bir kalıp yapmaktan sorumlu olmadığını unutmayın.

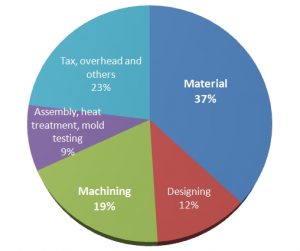

Her bir maliyetin olağan yüzdesi

Her bir maliyetin en yaygın yüzdesinin ne olduğunu bilmek mantıklıdır, böylece aldığınız tekliflerin doğru hesaplanıp hesaplanmadığını ve fiyatların rekabetçi olup olmadığını bilirsiniz:

| Öğe | Yüzde | |

|---|---|---|

| 1 | Malzeme | 20-35% |

| 2 | Talaşlı İmalat | 25-40% |

| 3 | Montaj | 15-20% |

| 4 | Kalıp tasarımı | 5-10% |

| 5 | Vergi, kâr | 20-30% |

Her bir maliyetin tahmin doğruluğu

Bazı maliyetlerin önceden tam olarak tahmin edilmesi zordur

Yukarıda belirtildiği gibi, bazı maliyetler, özellikle de işleme ve montaj ücretleri, teklifler hesaplanırken kesin olarak tahmin edilemez. Sadece bulanık fiyat teklifi yöntemi kullanılabilir. Bulanık fiyat teklifi olarak adlandırılan yöntem, fiyat teklifinin gerçek maliyetten biraz daha yukarı doğru olması, ancak aşağı doğru dalgalanma olasılığının da bulunmasıdır. Ve farklı maliyetler arasındaki yukarı ve aşağı dalgalanmalar, genel dalgalanmanın çok büyük olmamasını sağlamak için birbirini dengeleyebilir.

| Öğe | Malzeme | Talaşlı İmalat | Tasarım | Montaj, | Vergi, Kâr |

| Doğruluk | (0~+5%) | (-5~+20%) | (-5~+10%) | (-5~+10%) | (0~+5%) |

Çapraz referans için birden fazla tedarikçiden maliyet dökümünü sağlamalarını isteyin

Siparişi vermek için nihai kararı vermeden önce, 2 veya 3 tedarikçiden kalıp için maliyet dökümünü size sunmalarını istemek mantıklıdır, böylece maliyetlerin doğru hesaplanıp hesaplanmadığını ve hangi tedarikçinin teklif sürecinde daha profesyonel göründüğünü bilirsiniz.

Malzeme maliyet çarpanı teklif yöntemi

Yukarıdaki teklif yöntemlerinde, her maliyet ayrı ayrı tahmin edilir. Ancak fiili operasyonda, kalıp fabrikaları genellikle daha basit yöntemler kullanır, yani önce malzeme maliyetlerini hesaplamak ve kalıp boyutuna, kalıbın karmaşıklığına ve benzerlerine göre bir fiyat faktörü ile çarpmak.

Kalıp fiyatı=Toplam malzeme maliyeti * fiyat faktörü

Tipik bir enjeksiyon kalıbı için bu fiyat faktörü 2,5 ila 5 arasındadır.

Fiyat faktörünü ne etkiler?

Kalıp boyutu:

Kalıp boyutu arttıkça Fiyat Faktörü azalır. Küçük kalıpların malzeme maliyetleri daha düşüktür, ancak diğer giderlerdeki azalma o kadar önemli değildir. Tersine, daha büyük kalıplarda, diğer maliyetlerdeki artış, malzeme maliyetlerindeki artışla orantılı olarak ölçeklenmez.

Karmaşıklık:

Kalıbın karmaşıklığı Fiyat Faktörü ile doğrudan ilişkilidir; daha karmaşık kalıplar daha yüksek fiyatlara sahiptir.

Basit geometrik kalıplar, daha az zaman gerektiren daha büyük frezeleme takımları kullanılarak verimli bir şekilde işlenebilir. Buna karşılık, karmaşık şekillere sahip kalıplar, ayrıntılı çalışma için daha küçük frezeleme takımlarının kullanılmasını gerektirir ve bazı parçalar, işleme süresini önemli ölçüde uzatan EDM (Elektrikli Deşarj İşleme) gerektirebilir.

Ayrıca, daha karmaşık kalıplar genellikle çok sayıda kayar mekanizmaya sahiptir ve montaj için daha fazla bileşen gerektirir.

Hassasiyet:

Bunun nedeni, daha yüksek hassasiyete ulaşmak için daha sofistike ve pahalı ekipmanların kullanılmasının yanı sıra istenen hassasiyet seviyesine ulaşmak için takımın hareketinin (besleme) yavaşlatılmasının gerekmesidir.

Bazen, bu hassasiyet ihtiyaçlarını karşılamak için kalıbın yapısında da ayarlamalar yapılması gerekir.

Uzun kaburgalar ve direkler

Uzun nervürler/direkler kalıp içinde derin oluklara/deliklere eşdeğerdir ve Elektrik Deşarjlı İşleme (EDM) uygulamasını gerektirir. Ayrıca, bu durum enjeksiyon kalıplama sürecinde zorluklara yol açacak ve bileşenlerin üretim maliyetini yükseltecektir.

EDM için Elektrotlar:

Bazı özelliklerin tamamlanması için bakır veya grafitten yapılmış elektrotlar kullanılarak EDM (Elektrik Deşarjlı İşleme) gerekir.

Bazen elektrotlar küçük yapılabilir, ancak diğer zamanlarda tüm parça kadar büyük olmaları gerekir. Bu elektrotların malzeme maliyetleri ve işleme giderleri kalıbın maliyetinin artmasına katkıda bulunur.

Fiyatları birkaç yüz ila birkaç bin dolar arasında değişen birçok sıcak yolluk türü ve sınıfı vardır ve bunlar bir sıcaklık kontrol ünitesinin kullanılmasını gerektirir. Sıcak yolluklar önemli avantajlar sunarken, maliyetlerde de artışa neden olurlar.

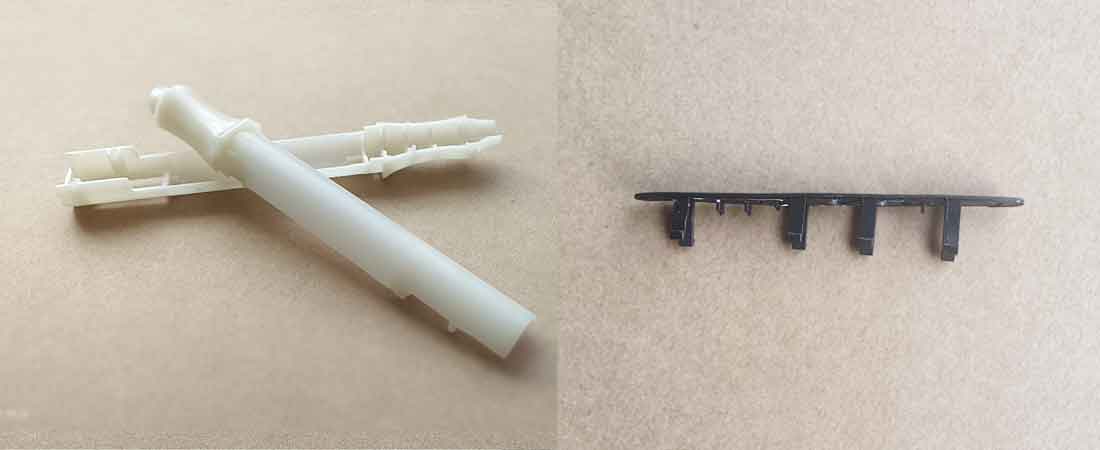

Çürük sayısı:

Daha fazla sayıda boşluk içeren kalıplarda, her bir kapıda eşit basınç ve akış dağılımı sağlamak için genellikle sıcak yolluklar kullanılır. Bu tür kalıplar, boşluklar arasında daha fazla boyutsal homojenlik gerektirir ve kalıp üreticisi için daha yüksek riskler oluşturur. Bu unsurlar fiyatların artmasına katkıda bulunur.

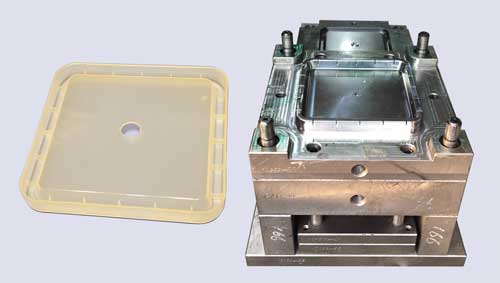

Örneğin, dağıtıcı kapaklarının üretiminde kullanılan ve sağdaki resimde gösterilen enjeksiyon kalıbı tipinin maliyeti tipik olarak $12,000 ile $18,000 arasındadır.

alet çeliğinin sertliği:

Standart kalıp çeliğinin sertliği HRC28 ila HRC54 arasında değişir. Daha yüksek sertliğe sahip kalıp çelikleri ısıl işlem ve ardından hassas işleme gerektirir, bu da daha uzun işleme süresi nedeniyle daha sert kalıpları daha pahalı hale getirir.

İpucu: Sertleştirilmiş kalıpların sertliği genellikle HRC46 - 54 arasındadır. Sadece yüksek hacimli üretim için veya PPS, PEEK ve PES gibi yüksek sıcaklıktaki plastiklerle kullanılırlar.

Bunun aksine, önceden sertleştirilmiş takımların sertliği tipik olarak HRC28 - 40 arasında değişir. Bunlar, ısıl işlem ihtiyacını ortadan kaldıran ve nihai boyutlara doğrudan işlemeye izin veren bir ön sertleştirme işleminden geçirilmiş çelikten yapılır.

Kalıp maliyeti dökümüne bir örnek

Şimdi, kalıp maliyetinin nasıl hesaplandığını daha iyi anlamanıza yardımcı olmak için aşağıdaki tabloda yer alan bir örneğe göz atalım. Her bir maliyetin nasıl hesaplandığını anlayabilmeniz için farklı süreçlerin saatlik ücretlerini verdiğimizi lütfen unutmayın.

Bu, plastik bir kutu için kare bir kapaktır, temel bilgiler aşağıdaki gibidir:

Ürün malzemesi: PP

♦ Ürün boyutu: 150*150*15mm

♦ Kalıp malzemesi: 718H

♦ Boşluk sayısı: 1

♦ Ejeksiyon yöntemi: ejeksiyon plakası

Bu kalıp için teklifimiz $1250 olup, maliyet dökümü aşağıda listelenmiştir:

Bir enjeksiyon kalıbı için maliyet dökümü

(Aşağıdaki tabloyu mobil cihazlar için gizledik. Görüntülemek için masaüstü veya tablet cihazları kullanmanız gerekir.)

| Katogori | Öğe | Açıklama | Birim fiyat | Miktar. (birim) | Miktar |

|---|---|---|---|---|---|

| Malzeme | Kalıp tabanı (standart) | Malzeme 1045, dış boyut 300*280*260mm, 60 kg. | $100 | 1 (adet) | $100 |

| Çekirdek plaka | Malzeme 718H, 280*280*80mm, 50 kg. | $150 | 1 (adet) | $150 | |

| Boşluk plakası | Malzeme 718H, 280*280*80mm, 50 kg. | $150 | 1 (adet) | $150 | |

| EDM elektrodu (çekirdek için) | Bakır, 150*150*20mm, 4 kg | $35 | 1 (adet) | $35 | |

| Aksesuarlar | Cıvatalar, hortum bağlantıları, vb. | $50 | 1 (set) | $30 | |

| Tasarım | Parça tasarım ücreti | $50 | 1 (adet) | $50 | |

| Kalıp tasarım ücreti | $100 | 1 (adet) | $100 | ||

| Talaşlı İmalat | CNC frezeleme | $8/saat | 15 (saat) | $120 |

|

| CNC oyma | $4/saat | 10 (saat) | $40 | ||

| Tel Erozyon | $1,5/saat | 6 (saat) | $9 |

||

| EDM boşaltma | $3/saat | 10 (saat) | $30 | ||

| Yüzey parlatma | $8/saat | 6 (saat) | $48 | ||

| Montaj, ısıl işlem, küf testleri | Montaj | $8/saat | 10 (saat) | $80 | |

| Isıl işlem | $0,5/kg | Hiçbiri | |||

| Küf testi | $20/zaman | 2 (kez) | $40 | ||

| Vergi, genel giderler ve diğerleri | Vergi | $90 |

|||

| Yönetim ücreti | $95 | ||||

| Kâr | $100 | ||||

| Toplam | $1,267 | ||||

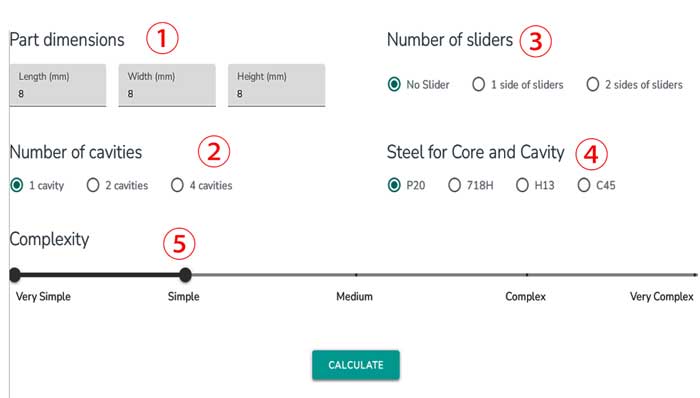

Online kalıp maliyeti hesaplayıcımızı nasıl kullanabilirsiniz?

Bu çevrimiçi enjeksiyon kalıbı maliyet hesaplayıcısı, kalıp boyutlarını hesaplamak ve ardından kalıp fiyatını tahmin etmek için parça boyutlarını, boşluk sayısını ve slayt sayısını kullanır. 100% doğru değildir ancak yeterince yakın bir tahmin sağlayabilir.

İşte bu kalıp maliyeti hesaplayıcısının nasıl kullanılacağına dair açıklama. İlk olarak, aşağıdakilerin değerlerini girmeniz gerekir:

Uzunluğun (L) genişlikten (W) büyük olduğundan emin olun, aksi takdirde değerleri otomatik olarak değişecektir.

Not: L, W ve H için maksimum değer: 600mm

L, W ve H için minimum değer: 8mm (değer daha küçükse lütfen 8mm kullanın)

3 seçenek bulunmaktadır: 1 kavite, 2 kavite ve 4 kavite.

Burada 3 seçenek vardır: kaydırıcı yok, kaydırıcıların 1 tarafı ve kaydırıcıların 2 tarafı

Not: Aynı tarafta birden fazla kaydırıcı varsa, bunlar kaydırıcıların 1 tarafı olarak kabul edilir.

Helikal dişliler için lütfen 2 taraflı sürgü seçiniz çünkü sarmal bir çıkarma mekanizması vardır.

P20 - düşük uç; 718H (orta); H13 (yüksek uç), bu kalıp çelikleri en yaygın kullanılanlardır.

C45 de bazen düşük uç uygulamalarda kullanılır.

Karmaşıklık seviyeleri beş kategoriye ayrılmıştır: çok basit, basit, orta, karmaşık ve çok karmaşık. “Basit” sınıflandırma minimum küçük ayrıntılar, daha düşük hassasiyet gereksinimleri, daha az ve daha küçük kaydırıcılar ve daha düşük kaburgalar anlamına gelir. Öte yandan, “karmaşık” bir sınıflandırma daha karmaşık ayrıntıların, daha yüksek hassasiyetin, daha büyük ve daha fazla kaydırıcının ve daha uzun kaburgaların varlığına işaret eder, aslında basit kategorinin tersidir.

Kapsamlı bir anlayış için, lütfen kalıbın fiyat faktörünü etkileyen daha önce tartışılan faktörlere bakın.

Daha bilgilendirici bir referans için geniş bir fiyat aralığı sağlamak amacıyla 2 veya 3 karmaşıklık seviyesinin seçilmesi tavsiye edilir.

İşte hesaplamanın çıktıları:

Bu, kalıp boyutunun tahminidir, böylece kalıbın nasıl görüneceğine dair görsel bir anlayışa sahip olursunuz.

Çekirdek ve Boşluk çeliği daha pahalı çelikten yapıldığından, daha küçük yapılabilmeleri için genellikle A/B plakalarına gömülürler

Hesaplayıcı, gömülü ve tek parçalı tasarımların sonuçlarını otomatik olarak karşılaştıracak ve daha iyi seçeneği seçecektir.

Bu hesaplayıcı, daha iyi bir referans sağlayan bir fiyat aralığı elde edebilmeniz için her biri farklı bir karmaşıklık düzeyine karşılık gelen 2-3 fiyat verecektir. Her fiyat, bir maliyet dökümü ve bunların yüzdesini sağlar.

Bunlar simülasyon hesaplayıcısından elde edilen sonuçlardır. Daha doğru ve gerçekçi bir manuel fiyat teklifi istiyorsanız, lütfen bizimle iletişime geçin

Hesap makinesinin doğruluğunu doğrulamak için örnekler

Kalıp fiyatı hesaplayıcısının doğruluğunu teyit etmek için bazı kalıp fiyatları örnekleri aşağıda verilmiştir. Genel karmaşıklığa ve doğruluğa sahip plastik ürünler için değerlemesinin hala yakın olduğu görülebilir.

| Parça boyutları | Boşluk sayısı | Slayt sayısı | Çekirdek ve Boşluklar için Çelik | Karmaşıklık, |

| 350*135*40 | 1*1 | 1 | H13 | Orta |

| Ek kalıp bilgileri | Hesaplayıcı Fiyatı | Gerçek Fiyat |

| Sıcak yolluk, 3 alt kapı | $8450 | $8900 |

Ürün adı: Fileli saklama kutusu

Malzeme: PP

| Parça boyutları | Boşluk sayısı | Slayt sayısı | Çekirdek ve Boşluklar için Çelik | Karmaşıklık, |

| 150*150*80 | 1*1 | 0 | P20 | Çok Basit |

| Ek kalıp bilgileri | Hesaplayıcı Fiyatı | Gerçek Fiyat |

| Soğuk yolluk. Hava nozullu ejektör plakası | $2170 | $2350 |

Ürün adı: Priz için plastik kılıf

Malzeme: ABS

| Parça boyutları | Boşluk sayısı | Slayt sayısı | Çekirdek ve Boşluklar için Çelik | Karmaşıklık, |

| 80*40*40 | 1+1 aile | 1 | 718H | Çok Basit |

| Ek kalıp bilgileri | Hesaplayıcı Fiyatı | Gerçek Fiyat |

| Soğuk yolluk, kenar kapıları | $2290 | $1960 |

Ürün adı: Sürücü cihazının plastik muhafazası

Malzeme: PC

| Parça boyutları | Boşluk sayısı | Slayt sayısı | Çekirdek ve Boşluklar için Çelik | Karmaşıklık, |

| 243*105*38 | 2 | 0 | 718H | Basit |

| Ek kalıp bilgileri | Hesaplayıcı Fiyatı | Gerçek Fiyat |

| Soğuk yolluk, kenar kapıları | $4965 | $4690 |

Bununla birlikte, özel gereksinimleri olan bazı plastik parçalar için, bu hesaplayıcı tarafından hesaplanan fiyat, gerçek fiyattan çok daha düşük bir fiyat verecek olan bu LED lamba merceği gibi düşük olacaktır. Bunun nedeni, lensin yansıtılan ışık deseni için yüksek gereksinimlere sahip olması ve geometrik şekil doğruluğunun çok yüksek olmasıdır.

Ürün adı: LED lens.

Malzeme: PC

| Parça boyutları | Boşluk sayısı | Slayt sayısı | Çekirdek ve Boşluklar için Çelik | Karmaşıklık, |

| Çapı. 50*8 | 1+1 aile | 2 | S136 | Çok Karmaşık |

| Ek kalıp bilgileri | Hesaplayıcı Fiyatı | Gerçek Fiyat |

| Soğuk yolluk, kenar kapıları | $5795 | $11000 |

Sıkça Sorulan Sorular

Kalıp fiyatlarının çoğunluğu $1,000 ile $10,000 arasındadır. Ancak, otomotiv parçaları için kullanılanlar gibi bazı büyük ölçekli kalıpların maliyeti birkaç yüz bin dolara ulaşabilir.

Malzeme maliyetleri genellikle toplam kalıp fiyatının 20-35%'sini oluşturur. Ancak, aşağıdaki örnekte gösterilen sandalye gibi bazı daha büyük ve basit kalıplar için malzeme maliyetleri toplam maliyetin 60-70%'sini oluşturabilir.

Küçük bir kalıp üreticisi bir taban fiyat teklif ederse, orta ölçekli bir üretici bu miktarın 1,5 ila 2 katını, büyük bir üretici ise taban fiyatın 2 ila 2,5 katını teklif edebilir. Bu farklılık, üreticiler arasındaki genel giderler ve kâr beklentilerindeki farklılıklardan kaynaklanmaktadır.

Şart değil.

Küçük kalıp üreticileri her projeye daha fazla ilgi gösterebilir, ancak yetenekleri büyük ölçüde değişir. Bazıları kaliteli sonuçlar elde etmek için gerekli becerilerden yoksun olabilir, bu nedenle ayırt etmek çok önemlidir.

Orta ölçekli üreticiler projenize daha az odaklanabilir ve daha küçük fabrikalara benzer şekilde teknik yeterliliklerini garanti edemezler.

Büyük kalıp üreticileri güçlü teknik kabiliyetlere sahiptir, ancak projenize aynı derecede öncelik vermeyebilirler. Büyük üreticilerle risk en düşük seviyede olsa da, onlarla işbirliği esneklik ve uyarlanabilirlikten yoksun olabilir.

Bu nedenle, bu sorunun cevabı kesin değildir ve kapsamlı bir durum tespiti gerektirir.

Kalıp kalitesini hızlı bir şekilde değerlendirmek için aşağıdaki hususları göz önünde bulundurun:

Kapının tasarımı ve soğutma kanallarının düzenlenmesi gibi tasarımın rasyonelliği; daha sonraki iyileştirmelerden kaynaklanan minimum izlerle işlemenin hassasiyeti; ve genel işleme doğruluğunu gösteren, sorunsuz hareket etmesi gereken ejektör plakasını itmek için manuel bir test.

Kalıp maliyetlerini düşürmeye yardımcı olabilecek çeşitli yaklaşımlar vardır:

- Kalıp tasarımını basitleştirebilecek alt kesimleri azaltma ve nervür yüksekliklerini düşürme gibi akıllı ürün tasarımı.

- Aile kalıplarının kullanılması, ihtiyaç duyulan toplam kalıp sayısını azaltabilir.

- Uygun kalıp çeliği malzemelerinin seçilmesi. Bazı kalıplarda, boşluk aşınma ve yıpranmaya daha yatkın olduğu ve çapaklara yol açtığı için maça için daha düşük dereceli bir malzeme kullanılabilir.

- Son olarak, doğru kalıp üretim tesisi ile ortaklık kurmak çok önemlidir.

Ağırlığa dayalı kalıpların maliyeti tipik olarak kilogram başına $8 ila $50 arasında değişir. Bu değişim, kalıp için kullanılan çelik türünün yanı sıra kalıbın karmaşıklığı ve boyutundan da etkilenir.

Kilogram başına $2 ila $20 arasında değişen kalıp çeliği fiyatı, kalıp maliyetlerinin nispeten yüksek olduğunu düşündürse de, durum her zaman böyle değildir. Malzeme maliyetleri tek başına toplam kalıp fiyatının 20% ila 35%'sini oluşturabilir ve hatta 50%'yi aşabilir.

Bunun nedeni, fiyatlandırmanın kalıbın net ağırlığına dayanması, ancak kullanılan gerçek malzemenin genellikle bu miktarı aşmasıdır. Ayrıca, fiyatlandırma, ağırlığa göre fiyatlandırılmayan komple ürünler olarak satılan kalıp aksesuarlarını hesaba katmaz ve bakır veya grafit elektrotlar gibi elektrik deşarjlı işleme (EDM) malzemelerini içermez. Bu faktörler kalıbın fiyatlandırma yapısına karmaşıklık katmaktadır.