Índice

AlternarPorque é que as tolerâncias de moldagem por injeção são importantes?

No processo de produção de peças moldadas por injeção, as variações nas dimensões são inevitáveis devido às influências do molde, da máquina de moldagem por injeção, dos materiais e dos factores ambientais. Por conseguinte, é crucial estabelecer tolerâncias razoáveis para as dimensões do produto e garantir que estas são respeitadas. As tolerâncias adequadas podem:

- Assegurar que as peças funcionam corretamente, especialmente quando é necessário encaixar vários componentes;

- Garantir a consistência e a fiabilidade do produto;

- Refletir as capacidades de fabrico e de gestão da fábrica;

- Melhorar a imagem da empresa e a satisfação dos clientes.

O estabelecimento de valores de tolerância adequados é essencial. As tolerâncias demasiado grandes ou demasiado pequenas podem levar a problemas na utilização do produto e são indicativas de falta de conhecimentos sobre moldagem por injeção.

Fontes de desvios dimensionais em peças moldadas por injeção

Os desvios dimensionais em peças moldadas por injeção têm origem principalmente em duas categorias: factores do processo de moldagem e factores do molde. Segue-se uma explicação detalhada e uma expansão destes factores:

Factores do processo de moldagem

- Inconsistência nos materiais plásticos: Diferentes plásticos apresentam caraterísticas variadas de fluxo, arrefecimento e contração durante a moldagem. A falta de consistência dos materiais pode levar a inconsistências dimensionais no mesmo lote ou em lotes diferentes.

- Precisão de controlo das máquinas de moldagem por injeção: A precisão do controlo da temperatura e da pressão durante o processo de moldagem por injeção afecta diretamente a estabilidade dimensional dos produtos. As flutuações de temperatura e pressão podem levar a dimensões finais inconsistentes.

- Temperatura do molde: O controlo da temperatura do molde é crucial para a qualidade da moldagem. Uma temperatura irregular ou um controlo impreciso pode resultar num arrefecimento desigual das peças, afectando assim a precisão dimensional.

- Deformação elástica do molde: Sob pressão de injeção, o molde pode sofrer uma ligeira deformação elástica, afectando indiretamente as dimensões e a forma das peças.

Factores de bolor

- Precisão de fabrico das dimensões do molde: A precisão com que o molde é fabricado é um fator chave na determinação da precisão dimensional do produto final. Pequenos desvios no molde podem ser ampliados durante o processo de moldagem.

- Precisão posicional de componentes de moldes móveis: Para moldes com componentes móveis, tais como corrediças e pinos ejectores, a precisão do posicionamento repetitivo destas peças tem um impacto inevitável na consistência das dimensões do produto. Mais pormenores sobre este assunto serão explicados posteriormente.

Em conclusão, a questão dos desvios dimensionais em peças moldadas por injeção é complexa e influenciada por vários factores, incluindo as propriedades do material, o desempenho do equipamento e a qualidade do molde. Na produção real, o controlo preciso dos parâmetros do processo de moldagem, a utilização de moldes de elevada precisão e a otimização da qualidade do material podem reduzir eficazmente os desvios dimensionais, garantindo assim a qualidade e o desempenho do produto.

Normas comuns para peças moldadas por injeção

No processo de fabrico e conceção de peças moldadas por injeção, são normalmente referenciadas várias normas para garantir a qualidade e a consistência do produto. Estas normas são listadas abaixo para uma referência rápida:

- DIN 16901: Esta norma alemã aborda especificamente as tolerâncias dimensionais e os desvios para componentes moldados em plástico, aplicáveis a uma variedade de materiais plásticos utilizados na moldagem por injeção.

- DIN 16742: É uma norma para tolerâncias gerais e condições de aceitação para peças moldadas em plástico. Aplica-se não só à moldagem por injeção, mas também à moldagem por compressão e à moldagem por extrusão.

- GB/T 14486-2008: Esta é uma norma nacional da China, que abrange as especificações de tolerância dimensional para peças moldadas em plástico, adequadas a vários métodos de processamento de plástico.

- Norma da indústria automóvel QC-T-29017-1991: Esta norma específica para a indústria automóvel chinesa especifica as tolerâncias dimensionais dos componentes moldados em plástico no sector automóvel.

- Norma SAIC MGR ES.22.PL.103: Esta é uma norma corporativa da SAIC Motor Corporation Limited na China, que orienta especificamente as tolerâncias dimensionais na conceção e fabrico de peças de plástico na empresa.

- ISO 2768: Esta norma internacional aplica-se a peças maquinadas, incluindo componentes de plástico, em que as tolerâncias específicas não são explicitamente indicadas.

- JIS B 0401: Esta norma industrial japonesa, semelhante à ISO 2768, fornece orientações para dimensões não especificamente indicadas com tolerâncias em desenhos de engenharia mecânica.

- ISO 20457: Esta norma internacional oferece um guia completo para tolerâncias dimensionais para peças moldadas de plástico, aplicável a vários métodos de processamento de plástico.

Entre estas normas, a ISO 2768 é talvez a mais conhecida. No entanto, é uma norma geral para tolerâncias não especificadas e não foi especificamente concebida para peças moldadas por injeção.

Uma tolerância razoável deve refletir os níveis de precisão realistas que podem ser alcançados nas peças moldadas por injeção. De seguida, apresentaremos a norma DIN 16901 em mais pormenor.

Compreender a norma DIN 16901

1. Classificação das dimensões

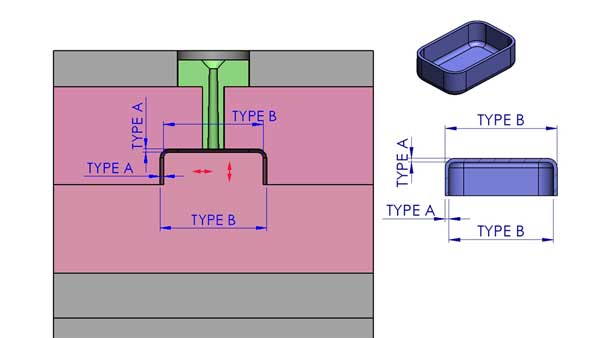

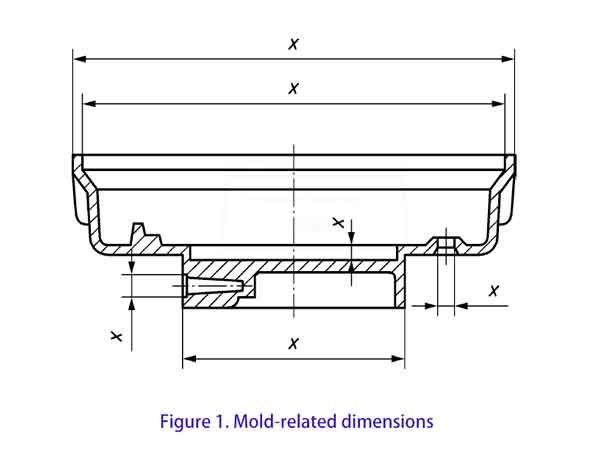

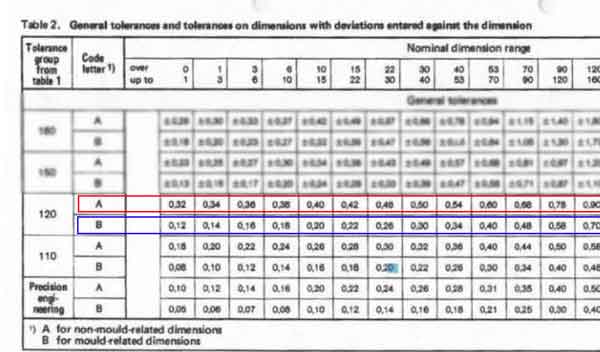

Na norma DIN 16901, as tolerâncias são classificadas em dois tipos: Tipo A e Tipo B, especificamente concebidas para lidar com as caraterísticas das peças moldadas por injeção. Para melhor compreender este conceito, vamos explorar o processo de fecho de um molde de injeção, ilustrado abaixo:

Observamos que algumas dimensões nas peças plásticas (Tipo B) são apenas determinadas pelas caraterísticas nas partes superior e inferior do molde. Estas dimensões tendem a mudar muito pouco durante o processo de moldagem por injeção.

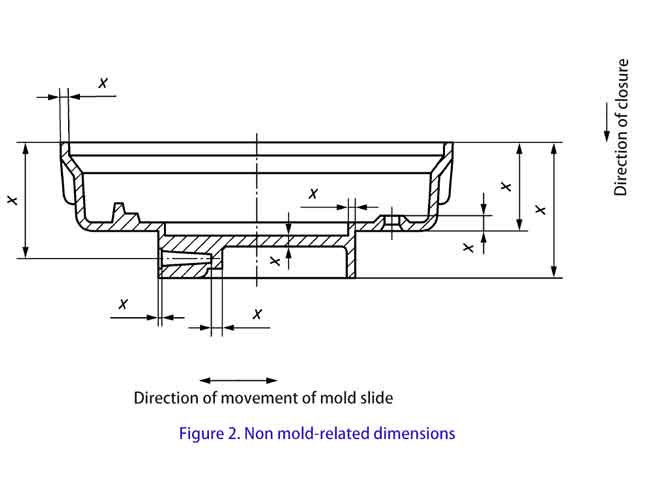

Em contrapartida, outras dimensões (Tipo A), como a espessura das paredes laterais e do fundo, são determinadas após o fecho dos moldes superior e inferior. Como pode haver algum desalinhamento cada vez que os moldes são fechados, isso pode levar a certos desvios. Por conseguinte, é permitida uma tolerância maior para estas dimensões.

As dimensões do tipo A também incluem dimensões formadas com a participação de peças móveis, como corrediças e elevadores.

Por outras palavras, as dimensões do Tipo B não são afectadas por componentes móveis dentro do molde. De acordo com a Figura 1 abaixo, as dimensões do Tipo B também são conhecidas como dimensões relacionadas ao molde na norma DIN 16901, indicando essencialmente a mesma idéia.

As dimensões do Tipo A, no entanto, como mostrado na figura 2 abaixo, são influenciadas por essas partes móveis, incluindo as posições relativas do molde superior, do molde inferior, dos deslizadores e dos elevadores, o que pode resultar em pequenos desvios dimensionais. Da mesma forma, as dimensões do Tipo A são referidas como dimensões não relacionadas ao molde na DIN 16901.

Como mencionado acima, as tolerâncias para as dimensões do Tipo A são geralmente maiores do que as do Tipo B, reflectindo as realidades da moldagem por injeção. Os profissionais experientes na moldagem por injeção ou no projeto de moldes normalmente acham fácil distinguir entre as dimensões do Tipo A e do Tipo B.

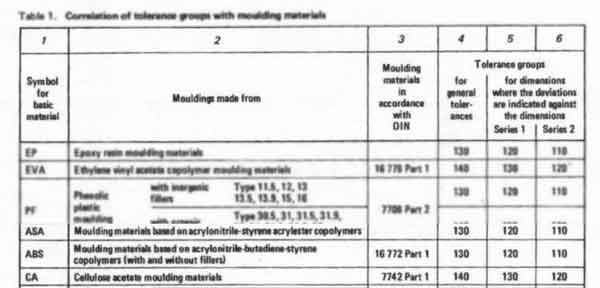

2. Impacto do material no nível de precisão

- Os diferentes materiais plásticos têm efeitos variáveis na estabilidade dimensional do produto. Alguns materiais apresentam uma melhor estabilidade dimensional, permitindo níveis de precisão mais elevados. A escolha dos níveis de tolerância deve basear-se nas caraterísticas dos materiais utilizados.

3. Apenas tolerâncias dimensionais lineares

- A norma DIN 16901 define principalmente tolerâncias para dimensões lineares, tais como comprimento, largura e altura. No entanto, não abrange as tolerâncias geométricas, como a planeza ou as tolerâncias de perfil. Por conseguinte, ao considerar a qualidade e a precisão globais de um produto, pode ser necessário recorrer a outras normas ou práticas industriais para estes aspectos.

Em resumo, a norma DIN 16901 fornece orientações vitais sobre tolerâncias dimensionais para a indústria de moldagem por injeção. Define diferentes níveis de tolerância com base no grau de impacto da dimensão e no tipo de material utilizado, mas para tolerâncias de forma e de posição, devem ser consultadas outras normas.

Seleção do intervalo de tolerância adequado

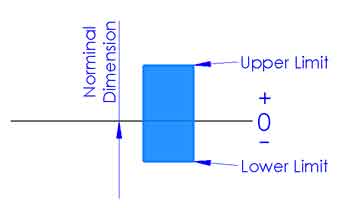

A escolha da gama de tolerâncias correta é um passo crucial para garantir o encaixe e a funcionalidade precisos das peças. As tolerâncias consistem essencialmente na dimensão nominal e nas tolerâncias superior e inferior. Aqui está um guia conciso sobre como selecionar as tolerâncias adequadas para as dimensões correspondentes:

Compreender os componentes de tolerância

- A tolerância é constituída pelos dimensão nominal e o tolerâncias superiores e inferiores. A dimensão nominal é a dimensão de base especificada, enquanto as tolerâncias superior e inferior definem o intervalo de dimensões aceitável em torno da dimensão nominal.

Seleção da gama de dimensões

- Ao consultar as normas de tolerância, como a DIN 16901, pode determinar uma gama de dimensões adequada para materiais específicos. Estas normas fornecem tolerâncias recomendadas para diferentes tipos de dimensões, tais como as dimensões do Tipo A e do Tipo B.

Determinação das dimensões nominais

- A seleção da dimensão nominal é um passo fundamental, embora muitas vezes fique fora da orientação das normas de tolerância. A escolha das dimensões nominais deve basear-se nos requisitos do projeto, nas necessidades funcionais e na compatibilidade. Por exemplo, se uma peça tiver de se ajustar firmemente a outros componentes, poderá ser necessária uma dimensão nominal mais compacta.

Considerar a aplicação prática

- Ao selecionar as tolerâncias, o ambiente de aplicação prática da peça também deve ser considerado. Por exemplo, se a peça for utilizada em ambientes com variações significativas de temperatura, poderá ser necessário um intervalo de tolerância maior para acomodar a expansão ou contração térmica.

Coordenação e verificação

- Depois de determinar as tolerâncias, coordene com a equipa de design, o departamento de produção e o controlo de qualidade para garantir que as tolerâncias escolhidas estão dentro das capacidades de fabrico e cumprem os requisitos de desempenho do produto. Se necessário, efetuar testes práticos e verificações para confirmar a razoabilidade das tolerâncias escolhidas.

Em resumo, a seleção da tolerância adequada envolve uma consideração abrangente dos requisitos do projeto, propriedades do material, métodos de processamento e ambientes de aplicação no mundo real, para garantir a qualidade e o desempenho do produto.

Deixe-nos ajudá-lo a escolher as tolerâncias corretas

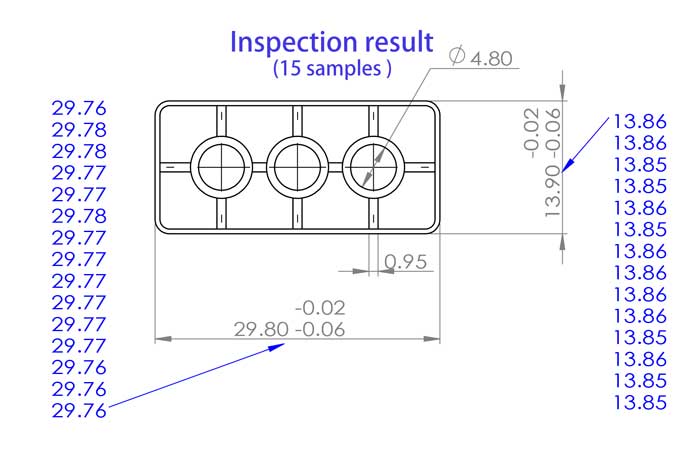

A seleção de tolerâncias adequadas é crucial para garantir a qualidade e a funcionalidade das peças de plástico. Dada a suavidade e elasticidade dos plásticos, a medição exacta das suas dimensões pode ser um desafio. Oferecemos a nossa experiência para o ajudar a determinar o intervalo de tolerância dimensional adequado. Eis a nossa abordagem e metodologia:

Centrar-se nas dimensões-chave

- Para as dimensões chave que são críticas para a funcionalidade e qualidade geral do produto, estabelecemos intervalos de tolerância rigorosos. Criamos ferramentas de medição especializadas, tais como medidores go/no-go, para garantir uma medição precisa das dimensões.

Manuseamento de dimensões menos importantes

- Para dimensões secundárias menos críticas, utilizamos normalmente ferramentas de medição padrão, como paquímetros. Também avaliamos o ajuste destas dimensões utilizando peças correspondentes para garantir a compatibilidade.

- Para além de utilizar peças de encaixe para medição, também podemos utilizar ferramentas de inspeção impressas em 3D para medir a precisão dimensional. Embora os produtos impressos em 3D tenham uma precisão inferior, normalmente entre +/- 0,1-0,2 mm, são económicos e têm ciclos de produção curtos, o que os torna adequados para aplicações com requisitos de precisão ligeiramente inferiores.

- Por vezes, apenas garantimos o ajuste sem fornecer valores de tolerância específicos. Como já foi referido, é difícil medir com precisão as dimensões do plástico, especialmente no caso de materiais mais macios como o TPE, o TPU e o silicone.

Informações e materiais necessários para a determinação efectiva da tolerância

Para desempenhar estas tarefas de forma mais eficaz, necessitamos das seguintes informações e materiais da sua parte:

- Cenários de utilização específicos da peça: Compreender o ambiente e as condições em que a peça será utilizada ajuda-nos a determinar com mais exatidão o intervalo de tolerância.

- Amostras de peças correspondentes: Se possível, fornecer amostras de outras peças que serão utilizadas em conjunto com a peça em questão pode ajudar-nos a avaliar melhor e a testar a adaptabilidade das tolerâncias.

O nosso objetivo é ajudá-lo a determinar as tolerâncias corretas de uma forma económica e eficiente. Esta abordagem é particularmente benéfica para as pequenas e médias empresas, uma vez que pode poupar tempo e custos, garantindo simultaneamente a qualidade do produto.