Índice

AlternarQuando é que se deve ser mais cuidadoso na seleção dos tipos de porta de moldagem por injeção adequados?

A conceção da porta do molde de injeção pode parecer um aspeto simples do processo de moldagem, mas há casos em que exige uma atenção redobrada e uma consideração cuidadosa. Enquanto alguns projectos podem decorrer sem problemas com uma escolha de porta padrão, outros seguem um caminho mais complexo. Vamos analisar os cenários em que o design da porta se torna um fator crítico que exige atenção extra.

Apresentamos abaixo uma lista de 5 cenários que exigem uma atenção acrescida à conceção do portão:

1. Requisitos estéticos críticos

Em indústrias onde a estética é importante, como a eletrónica de consumo ou os interiores de automóveis, a conceção de portões torna-se uma arte. A localização, tamanho, e vestígio do portão devem ser meticulosamente planeados para minimizar as marcas visíveis no produto final. Mesmo a mais pequena imperfeição pode diminuir a atração geral. Atingir este nível de precisão exige um olhar atento aos detalhes e um profundo conhecimento do comportamento do material durante a injeção.

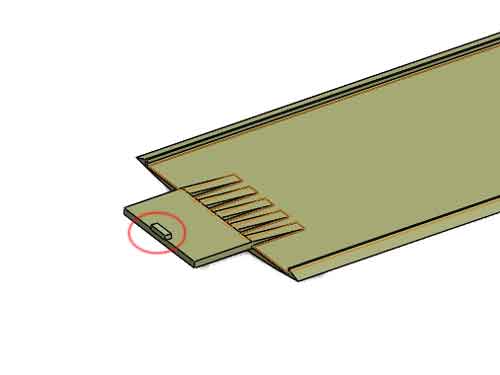

Componentes estéticos elevados

Estas são as partes de uma chave de carro, todas fabricadas num molde familiar. Exigem uma aparência marcante sem a necessidade de impressão ou pintura. Foram feitas por moldagem de 2 tiros. O material é branco para deixar passar a luz, fazendo com que a chave brilhe no escuro.

2. Componentes susceptíveis de deformação

Certos modelos de componentes de plástico são susceptíveis de deformação ou retração irregular, resultando em deformações como a transformação de um círculo perfeito numa forma oval. A escolha da localização da porta pode ter um impacto na direção e na extensão de tais deformações.

Em alguns casos, existe apenas uma escolha óptima do design da porta.

3. Desenhos de peças susceptíveis de apresentar defeitos de moldagem

Alguns projectos de peças têm uma maior tendência para certos defeitos de moldagem, tais como linhas de soldadura, jactos, tiros curtos, e assim por diante. É importante notar que o design correto do portão não pode eliminar completamente estes defeitos, mas pode reduzir o seu impacto para um nível aceitável.

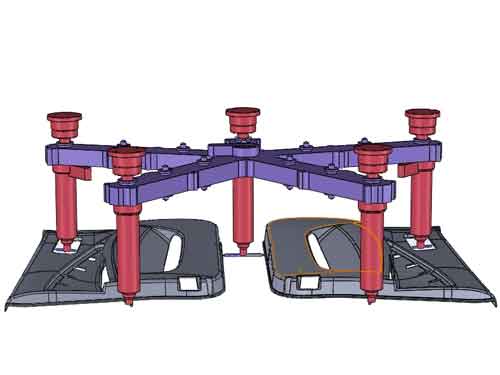

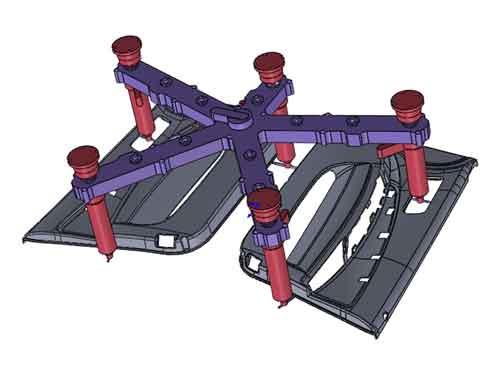

4. Parte grande com vários portões

Algumas peças requerem múltiplas comportas para um enchimento eficaz. A coordenação destas portas para garantir um fluxo e enchimento equilibrados exige uma análise cuidadosa. A interação entre múltiplas portas pode afetar a integridade estrutural e o aspeto visual da peça.

5. Moldes multi-cavidades

Nos moldes que produzem várias peças em simultâneo, a colocação e o equilíbrio das comportas são cruciais. O enchimento desajustado pode levar a uma qualidade desigual das peças ou mesmo a uma falha do molde.

Em suma, a conceção de comportas é mais difícil para artigos com formas complexas, requisitos de elevada precisão dimensional e geométrica, artigos realmente grandes e moldes com um grande número de cavidades. Uma compreensão abrangente da dinâmica do fluxo e da interação das comportas é crucial nestes cenários. Além disso, a análise do fluxo do molde assistida por computador é frequentemente utilizada para analisar e otimizar este processo complexo.

O que é a porta do molde de injeção?

Uma porta de molde de injeção é uma pequena abertura num molde através da qual o plástico derretido é injetado para formar um produto. É como a entrada para o material. O tamanho e a posição da porta influenciam a forma como o plástico flui e preenche o molde, afectando a qualidade e o aspeto do produto final.

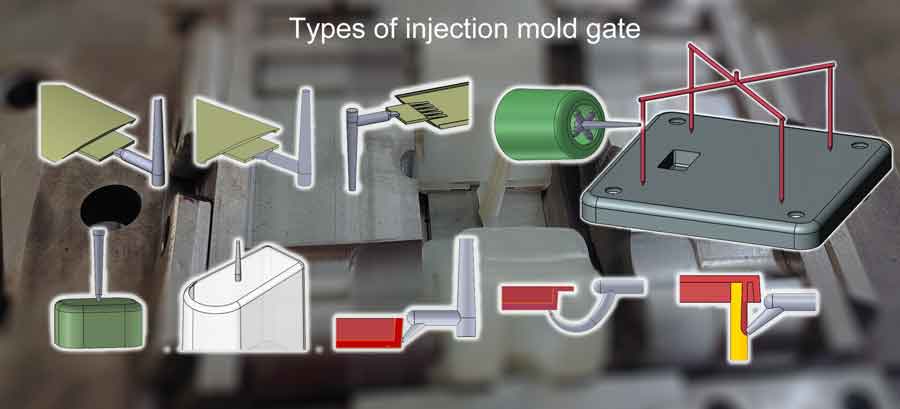

Tipos básicos de portas de molde de injeção

Porta de borda

Uma porta de borda é uma configuração de porta posicionada na linha de separação do molde, onde as duas metades do molde se juntam.

Prós:

- Facilidade de maquinagem: As portas de borda são simples de maquinar e podem ser ajustado em tamanho relativamente fácil durante a fase de ensaio do molde.

- Cicatriz do portão menos percetível: A cicatriz do portão está situada na extremidade da peça, tornando-a menos percetível. Isto torna-a adequada para peças em que apenas é necessária uma qualidade estética média.

Contras:

- Limitado a determinados tamanhos de peças: Mais adequado para peças mais pequenas com múltiplas cavidades. Para peças maiores, de cavidade única, uma porta de borda requer a utilização de um sistema de canal quente.

- Prestígio e aparência: A colagem de bordas ainda deixa marcas ou vestígios na borda da peça, tornando-a adequada principalmente para componentes menos sensíveis do ponto de vista estético. Requisitos de aparência elevados podem necessitar de maquinação adicional.

- Tensão de cisalhamento e jato: Podem ocorrer tensões de cisalhamento elevadas e potenciais problemas de jato na área do portão, especialmente para peças de paredes mais espessas, afectando a qualidade da peça.

Porta de ventoinha

Uma porta em leque é uma evolução do design da porta de borda, apresentando uma abertura mais larga que espalha o fluxo de material num ângulo mais amplo para dentro da cavidade. O seu fundo inclinado minimiza as alterações na secção transversal do fluxo.

Prós:

- Dinâmica de fluxo melhorada: A abertura mais larga de uma comporta em leque melhora as caraterísticas do fluxo de material, ajudando a um enchimento eficiente da cavidade.

- Redução da tensão de cisalhamento: Comparativamente a outros sistemas de gating, os fan gates resultam numa menor tensão de cisalhamento perto do gate, minimizando potenciais defeitos nas peças.

- Defeitos de peças atenuados: As portas em leque ajudam a diminuir a probabilidade de problemas de dobragem e de jato das peças, contribuindo para uma maior qualidade das peças.

Contras:

- Desafios da degradação: A remoção da cicatriz do portão deixada por um portão em leque pode ser mais difícil, exigindo potencialmente passos de acabamento adicionais.

- Aumento do prestígio: Os portões em leque podem deixar vestígios ou marcas mais visíveis na peça moldada, em comparação com os portões de rebordo normais.

Portão de tabulação

Uma porta de aba é uma configuração de porta semelhante a uma porta de borda, mas com uma caraterística distinta: a porta está localizada no topo de uma superfície plana da peça. Ao contrário de outros portões que fazem parte da cavidade, um portão de aba é formado no lado do núcleo do molde. Esta configuração melhora a distribuição do material e evita fluxos diretos abruptos para a cavidade.

Prós:

- Fluxo de material melhorado: A colocação da lingueta ajuda a um fluxo de material mais suave, permitindo um enchimento mais uniforme da cavidade.

- Redução do risco de jato: Ao controlar a dinâmica do fluxo, os separadores reduzem a probabilidade de defeitos de jato na peça final.

- Baixa resistência ao fluxo: O design de um tab gate minimiza a resistência ao fluxo, contribuindo para uma moldagem por injeção eficiente.

- Simplicidade e rentabilidade: As portas de tabulação têm um design simples e custos de fabrico relativamente baixos.

Contras:

- Potencial de ruborização do portão: Certos cenários podem levar ao rubor do portão, exigindo uma análise cuidadosa da colocação e conceção do portão.

- Desafio de limpeza: A limpeza da caraterística da patilha pode ser problemática. Idealmente, o seu posicionamento deve permitir uma saliência; caso contrário, poderá ser necessária uma maquinação pós-moldagem.

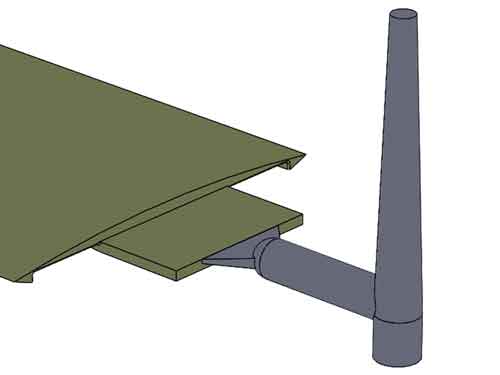

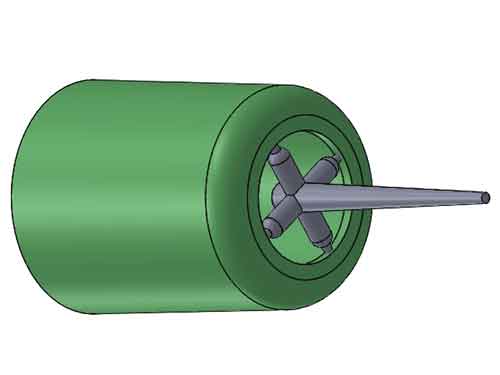

Porta de raios

A porta de raios deriva o seu nome da sua configuração semelhante à dos raios de uma roda. Tem frequentemente quatro raios para facilitar a maquinagem. A porta de raio é utilizada principalmente em peças tubulares, este sistema de porta aumenta a circularidade.

Prós:

- Enchimento equilibrado do tubo: A porta de raio assegura um enchimento mais uniforme das secções tubulares, evitando distorções ou ovalizações.

- Linha de solda minimizada: O padrão de fluxo reduz o encontro de 2 frentes de fluxo em comparação com o design de uma comporta. Isto ajuda a reduzir as linhas de soldadura.

Contras:

- Maquinação complexa e custos mais elevados: O design complexo e os requisitos de maquinagem aumentam a complexidade e os custos de fabrico.

- Formação de cicatriz/vestígio: A porta do raio deixa quatro cicatrizes ligeiras que podem ser difíceis de remover completamente, afectando potencialmente o aspeto da peça.

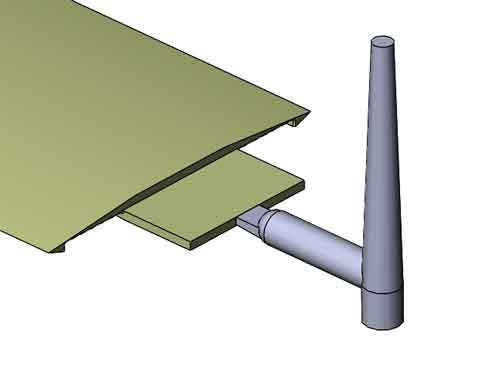

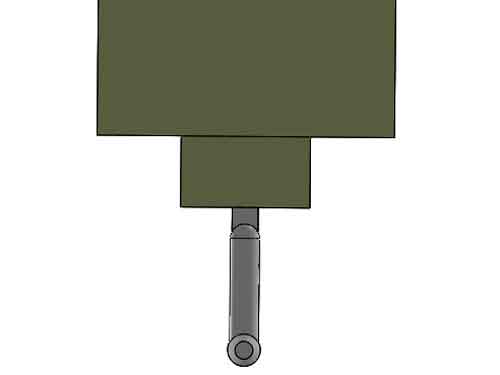

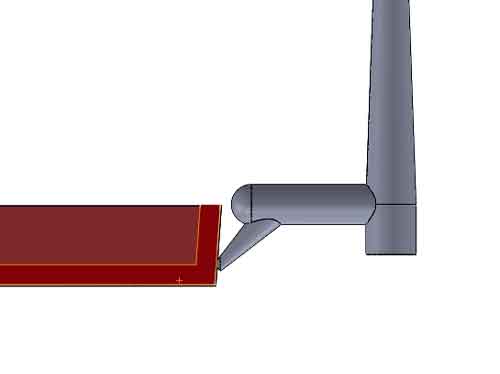

Porta de ponto de pino

O portão de ponta de pino (ou portão de pino) é caracterizado pela sua forma de cone invertido que termina numa ponta afiada. Com um diâmetro que varia tipicamente entre 0,8 e 1,5 mm, requer um design de molde de três placas para remover o jito, o canal e os restos da comporta.

A versão de canal quente não tem a forma de cone invertido, pelo que pode funcionar com um molde de 2 placas.

Prós:

- Desengate automático: O portão de ponto preciso permite a separação automática da peça durante a ejeção.

- Cicatriz mínima do portão: A cicatriz de porta pequena muitas vezes não requer pós-processamento, melhorando a aparência da peça.

- Design versátil: Múltiplos portões de pinos podem ser estrategicamente colocados dentro de um molde de cavidade única.

Contras:

- Conceção complexa do molde: Os portões pontuais necessitam de um molde de três placas ou de um canal quente, o que irá aumentar as despesas. Os canais quentes são mais caros do que os moldes de três placas.

- Pressão de fluxo e limitações de enchimento: A elevada perda de pressão de fluxo e o baixo volume de enchimento tornam-nas inadequadas para peças de grande volume ou velocidades de enchimento elevadas.

- Problemas relacionados com o stress: O enchimento a alta velocidade pode provocar rubor no portão, marcas de fluxo e redução da resistência da área do portão.

- Enchimento irregular: Algumas áreas da peça podem ter um enchimento insuficiente devido à configuração da porta.

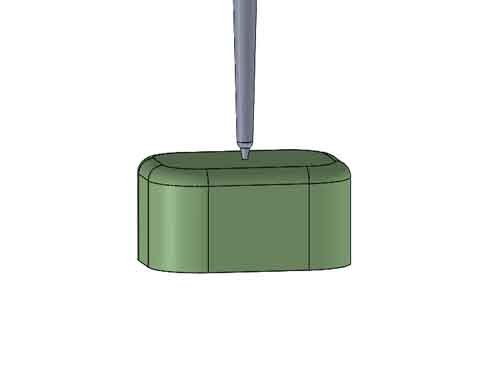

Porta de jito ou porta direta

O sprue gate, também chamado de direct gate, é o sistema de passagem mais simples e elimina a existência do canal. Empregado em moldes de cavidade única, é posicionado no centro da área de projeção da peça. Tem uma forma cónica com a extremidade maior localizada no lado da cavidade do molde. As portas de jito são frequentemente vistas na produção de recipientes de plástico como barris e bacias.

Prós:

- Simplicidade e rentabilidade: As portas de jito são fáceis e económicas de fabricar.

- Baixa perda de pressão: Este tipo de comporta apresenta uma perda de pressão mínima, acomodando velocidades e volumes de enchimento elevados.

Contras:

- Cicatriz do portão e rubor: O sprue é normalmente removido com um alicate, deixando uma cicatriz percetível no portão e um possível blush no lado oposto.

- Tensão de cisalhamento: Devido à grande velocidade de enchimento, pode ocorrer uma elevada tensão de cisalhamento perto do portão, levando a defeitos.

- Inadequado para peças planas de grandes dimensões: Inadequado para peças grandes e planas devido ao potencial de deformação e distorção durante o arrefecimento.

(A porta de espuma é muito utilizada para recipientes de plástico, especialmente com material transparente).

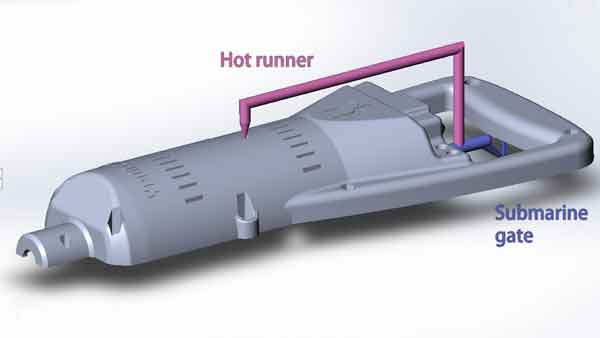

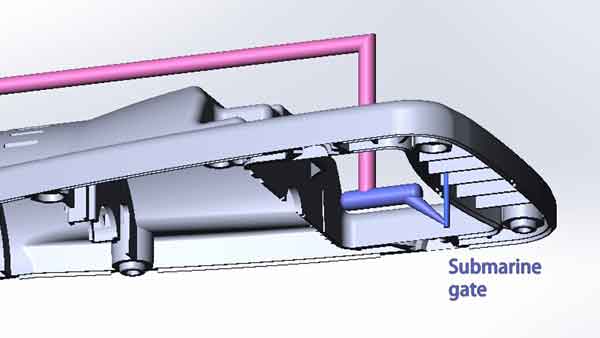

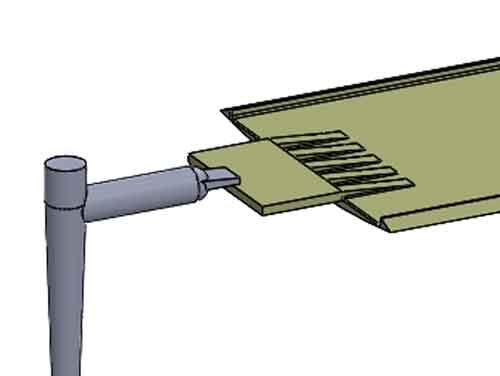

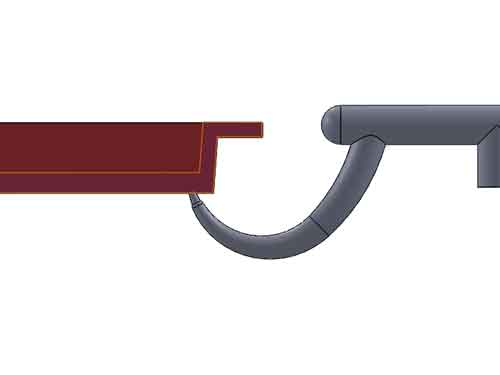

Túnel ou porta submarina

O portão submarino (ou subportão, portão de túnel) é estrategicamente posicionado sob a superfície de separação do molde. O seu objetivo é deslocar a cicatriz da porta para áreas discretas, garantindo uma melhor estética. Tal como os portões de ponta, possui uma pequena abertura. Aqui estão os prós e contras associados:

Prós:

- Remoção automática de portões e redução do pós-processamento: As subportas permitem a remoção automática de portas, minimizando a necessidade de processamento de cicatrizes de portas.

- Aspeto melhorado: As cicatrizes de portão ocultas resultam numa melhoria da estética da peça, uma vez que estão escondidas da vista.

- Flexibilidade de design: Tal como as portas de pinos, podem ser integradas várias subportas num molde de cavidade única para otimizar o enchimento e a dinâmica do fluxo.

Contras:

Maquinação complexa: A criação do caminho curvo requer a maquinação de 2 meias peças separadamente e a sua montagem em conjunto para formar o canal de fluxo de plástico. Isto aumenta a complexidade da maquinação.

Perda de pressão elevada: A conceção está associada a uma perda de pressão notável, que pode levar a um enchimento insuficiente em algumas áreas da peça.

Possíveis manchas no portão: pode haver manchas no portão perto da zona do portão.

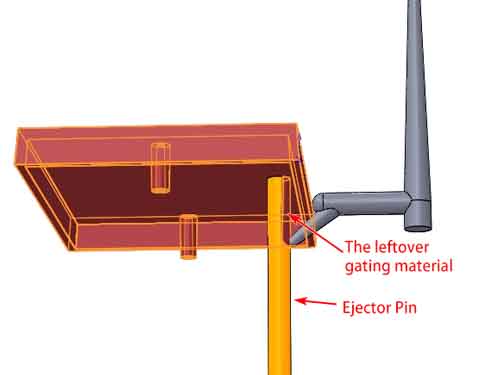

Porta do sub-ejetor

A porta de sub-ejetor é uma versão modificada da porta de sub-ejetor, e é amplamente favorecida pela sua simplicidade de fabrico.

Neste sistema de gating, uma parte do pino de ejeção é triturada para criar o canal de fluxo. O material de gating restante é removido quebrando-o manualmente.

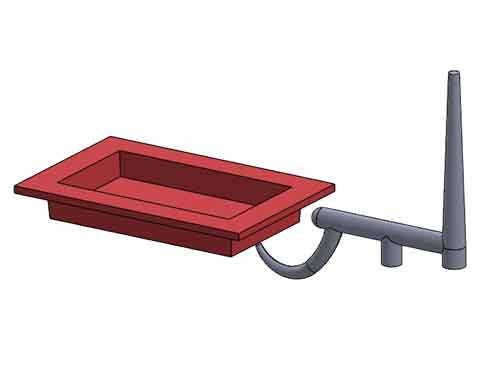

Porta de caju ou porta de banana

Estas são variações da porta submarina, assumindo a forma de castanhas de caju ou bananas. Os seus prós e contras alinham-se com a porta submarina e não serão discutidos separadamente.

Corredores quentes

No sistema de canal frio, o desperdício de material e o comprimento limitado do canal frio são preocupações. Os canais quentes resolvem este problema eliminando os sprues e mantendo o plástico num estado fundido dentro dos canais.

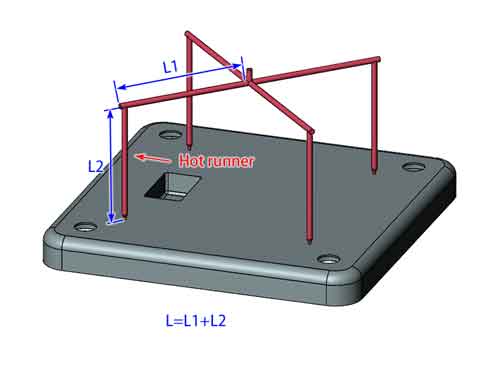

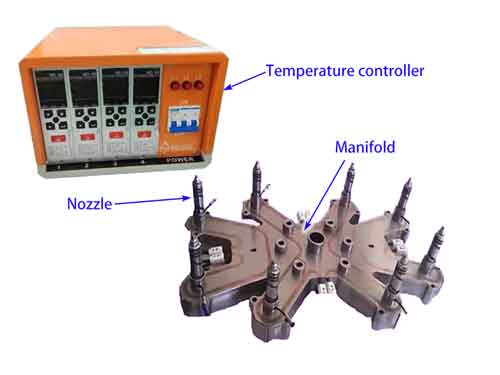

O que é o corredor quente

Em termos simples, uma câmara quente é como uma extensão da tubagem do cilindro da máquina de moldagem por injeção. <Essencialmente, trata-se de formar um canal de alta temperatura dentro do molde. Isto é feito utilizando elementos de aquecimento e controlos de temperatura. A sua função é manter o plástico à temperatura de fusão correta. Desta forma, podemos alargar eficazmente o comprimento do fluxo do plástico.

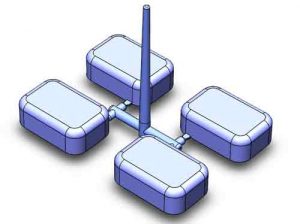

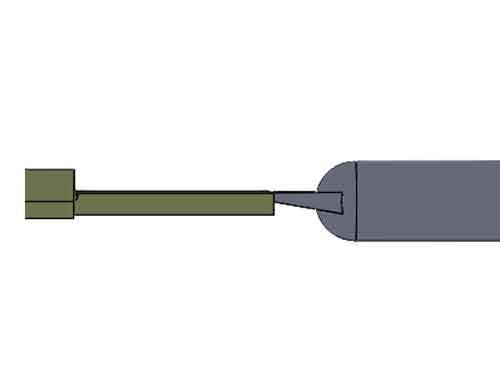

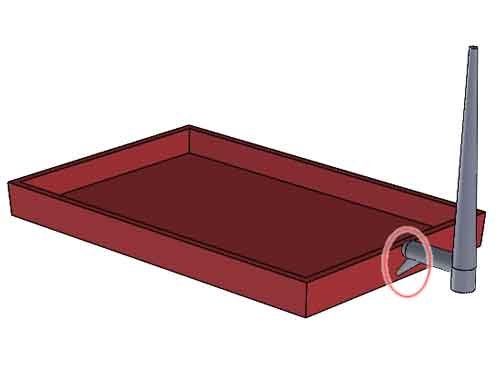

Reduzir o desperdício de material e o tempo de ciclo

Como se pode ver neste exemplo, para pequenos componentes de plástico, o jito e o canal são mais pesados e demoram mais tempo a arrefecer do que as próprias peças. A utilização de canais quentes em vez de canais frios pode ajudar a reduzir significativamente o desperdício de material e o tempo de ciclo

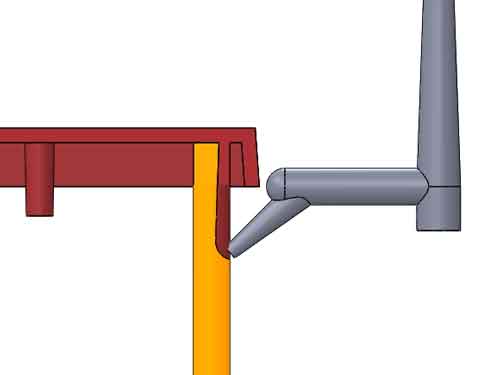

Em que consiste um sistema de Hot Runner:

- Controladores de temperatura: Monitorizam e regulam a temperatura do plástico em todo o sistema.

- Distribuidor: Distribui o plástico fundido uniformemente para os bicos. Nomeadamente, o coletor não é necessário nos casos em que o bocal se encontra no centro de um molde de cavidade única.

- Bicos: Servem como pontos de entrada para a injeção de plástico fundido no molde.

Tipos de Hot Runners:

- Porta de ponto de pino: pequeno diâmetro, vestígio mínimo; adequado para peças intrincadas ou pequenas.

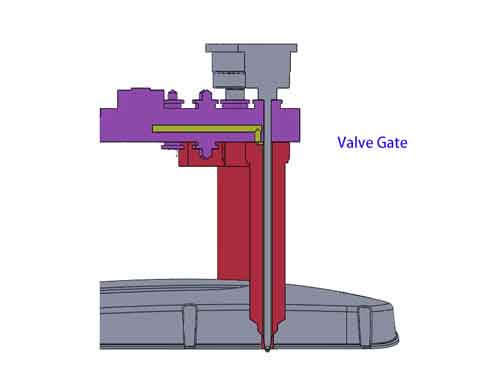

- Válvula de gaveta: Um tipo de portão adaptável, que permite o controlo do fluxo de plástico através da abertura e do fecho. Isto minimiza os vestígios e revela-se benéfico para o fecho de várias cavidades.

- Portão aberto: Caminho de fluxo direto, adequado para vários portões, elimina ou minimiza os corredores.

Prós:

- Design flexível do portão: Sem restrições de distância, colocação versátil do portão.

- Melhoria da qualidade das peças: Ao manter o plástico fundido, diminui-se a ocorrência de defeitos relacionados com as fendas frias nos canais.

- Redução do desperdício de material: Sem câmaras frigoríficas, menos resíduos e custos.

- Tempos de ciclo mais rápidos: Não é necessário arrefecer os canais e os sprues por disparo.

Contras:

Custos iniciais e de manutenção elevados

Mais resíduos nas mudanças de cor

Tempo de arranque: Requer aquecimento e estabilização antes da produção.

Conclusão:

A escolha do tipo certo de porta é uma parte fundamental do sucesso da moldagem por injeção. Desde os eficientes canais quentes até aos furtivos portões submarinos e de túnel, cada um tem as suas vantagens. Pense no custo, na velocidade e na aparência para encontrar o que funciona melhor para as suas peças. Escolher a porta certa ajuda-o a fabricar excelentes produtos e a melhorar o seu processo de moldagem.