Índice

AlternarCompreender a temperatura do molde na moldagem por injeção

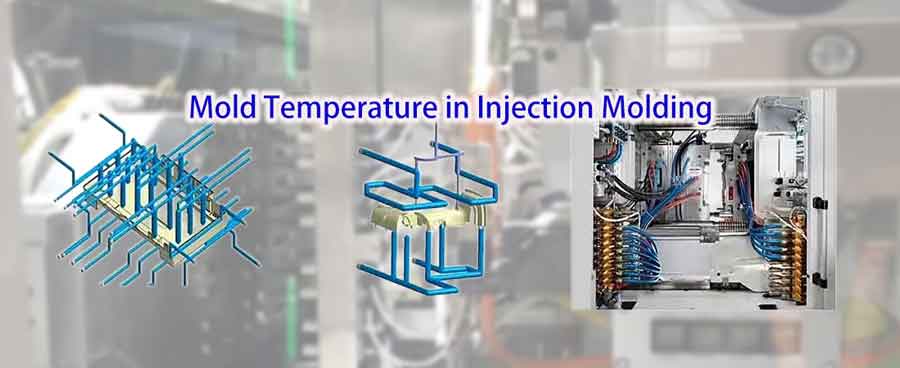

Durante o processo de moldagem por injeção, a qualidade e o tempo de ciclo do produto moldado são diretamente influenciados pela temperatura do molde. Uma vez que diferentes resinas têm diferentes temperaturas de transição vítrea e de moldagem, é crucial definir a temperatura adequada do molde. Vamos aprofundar a compreensão abrangente das temperaturas do molde na produção de moldagem por injeção.

Temperaturas de molde recomendadas para plásticos comuns

A tabela abaixo mostra as temperaturas de molde recomendadas para vários plásticos de uso comum. Embora não abranja uma vasta gama de materiais, dá uma ideia geral de quais devem ser as temperaturas de molde para os plásticos típicos na moldagem por injeção.

Para tipos específicos de plásticos, os fornecedores de materiais fornecem normalmente recomendações de temperatura pormenorizadas nas suas fichas de propriedades dos materiais.

Tabela de referência de temperatura de moldagem por injeção de plástico comum

| Nome do material | Temperatura do molde (°C) | Temperatura de fusão (°C) | Temperatura de moldagem por injeção (°C) | Temperatura de decomposição (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (Polipropileno) | 40-80 | 160-175 | 190-290 | 320 |

| POM (polioximetileno) | 80-105 | 165-175 | 190-230 | 280 |

| PC (Policarbonato) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (Nylon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (Nylon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (Acrílico) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (Polietileno de Baixa Densidade) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (Polietileno de Alta Densidade) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (Poliéter Éter Cetona) | 170-200 | 315-353 | 360-400 | 520 |

Esta tabela fornece uma visão geral de vários plásticos, juntamente com a sua temperatura de molde recomendada, temperatura de fusão, temperatura de moldagem por injeção e temperatura de decomposição.

Temperatura do molde para o tempo de ciclo do molde

É evidente que quanto mais baixa for a temperatura do molde, menor será o tempo necessário para o produto arrefecer e solidificar, reduzindo assim o ciclo de moldagem por injeção. Geralmente, a fase de arrefecimento da moldagem por injeção típica demora cerca de 20-70 segundos, ocupando a maior parte de todo o ciclo. Consequentemente, a redução do tempo de arrefecimento desempenha um papel fundamental no aumento da produtividade e na redução dos custos.

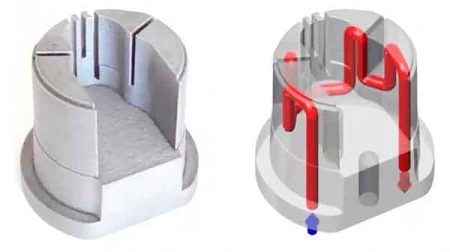

Além disso, a uniformidade da temperatura do molde, garantindo uma velocidade de resfriamento consistente em todo o produto, é igualmente importante. Isto requer um circuito de água de arrefecimento bem concebido e, por vezes, até técnicas de arrefecimento conformes para alcançar a uniformidade.

Temperatura do molde para tensões internas

Existe uma estreita relação entre a temperatura do molde e as tensões internas nos produtos moldados por injeção, que se manifestam principalmente nos seguintes aspectos:

Formação de tensões internas

As tensões internas surgem principalmente devido a taxas de contração térmica inconsistentes em diferentes partes do produto plástico durante o processo de arrefecimento. Esta contração desigual gera tensão e pressão no interior do material, conduzindo a tensões internas.

Temperatura do molde e taxa de arrefecimento

Uma temperatura mais alta do molde diminui a taxa de resfriamento da massa fundida no molde. Este arrefecimento mais lento é benéfico para reduzir as tensões internas causadas pelo arrefecimento rápido e desigual. Permite que o material tenha mais tempo para encolher uniformemente, reduzindo assim a tensão interna.

Uniformidade de temperatura

Uma temperatura uniforme do molde ajuda a obter um arrefecimento uniforme em todo o produto, reduzindo subsequentemente a geração de tensões internas. Se algumas áreas do molde estiverem mais frias ou mais quentes do que outras, isso conduzirá a uma contração desigual do material e aumentará as tensões internas.

Caraterísticas do material

Diferentes materiais plásticos reagem de forma diferente à temperatura do molde. Os plásticos cristalinos e amorfos comportam-se de forma diferente durante o arrefecimento e a solidificação, pelo que a formação de tensões internas também é afetada de forma diferente pela temperatura do molde.

Consequências das tensões internas

As tensões internas podem levar à instabilidade das dimensões do produto, fissuração, deformação ou deterioração do desempenho durante o processamento subsequente. Por conseguinte, é crucial minimizar as tensões internas através do controlo adequado da temperatura do molde.

Temperatura do molde para as dimensões do produto

O efeito da temperatura do molde nas dimensões dos produtos moldados por injeção manifesta-se de várias formas:

Temperatura elevada do molde

Quando a temperatura do molde é elevada, a temperatura do produto plástico após a ejeção também é elevada. Isto leva a um aumento da taxa de contração durante o arrefecimento, fazendo com que as dimensões do produto diminuam. Para compensar esta contração, é possível aumentar o tamanho do produto prolongando o tempo de retenção e aumentando a pressão de retenção.

Diminuição da temperatura do molde

Para aumentar o tamanho e a estabilidade do produto, a redução da temperatura do molde é um método eficaz. Uma temperatura mais baixa pode reduzir a taxa de contração do produto, ajudando a manter a consistência das dimensões.

Uniformidade de temperatura no molde

Se a temperatura variar entre as diferentes partes do molde, isso conduz a velocidades de arrefecimento desiguais e, consequentemente, a taxas de contração variáveis. Isto não só afecta a precisão das dimensões, como também pode causar tensões internas e deformações no produto.

Em conclusão, o controlo adequado da temperatura do molde é fundamental para garantir a precisão dimensional e a qualidade dos produtos moldados por injeção. O ajuste da temperatura do molde controla eficazmente a taxa de contração do produto e a estabilidade dimensional, garantindo a qualidade do produto.

Temperatura de molde recomendada para plásticos semi-cristalinos

A seleção da temperatura correta do molde é crucial para os plásticos semi-cristalinos:

Problemas com baixas temperaturas do molde

Quando estes plásticos são injectados a temperaturas de molde mais baixas, o seu alinhamento molecular é restringido, impedindo uma maior cristalização. Os produtos moldados desta forma são susceptíveis de se realinharem e cristalizarem quando expostos a temperaturas elevadas durante a utilização ou o processamento secundário, levando a deformações muito abaixo da sua temperatura de deflexão térmica (HDT).

Prática recomendada

Aconselha-se a produção destes plásticos a temperaturas de molde próximas da sua temperatura de cristalização. Desta forma, garante-se que os produtos são totalmente cristalizados durante a fase de moldagem por injeção, evitando assim a pós-cristalização e o encolhimento que podem ocorrer em ambientes de alta temperatura.

Em resumo, a escolha da temperatura adequada do molde é vital para os plásticos semi-cristalinos. Melhora a qualidade e a estabilidade dos produtos, evitando a deformação e a degradação da qualidade em condições de alta temperatura.

Problemas com a temperatura excessiva do molde

Quando a temperatura do molde é demasiado elevada, podem surgir vários problemas:

Fluxo excessivo que leva a um flash

As temperaturas elevadas do molde aumentam a fluidez do plástico fundido, levando à formação de flash. O flash é a camada fina e excessiva de plástico que transborda para fora das bordas do molde.

Dificuldade de ejeção e deformação

Uma temperatura de molde demasiado elevada pode dificultar a formação do produto e a sua ejeção do molde. Se o produto for ejectado a uma temperatura superior à sua temperatura de deflexão térmica, pode deformar-se, afectando a qualidade.

Questões relacionadas com o material do aço para moldes

A altas temperaturas, certos aços de molde podem sofrer deformação térmica excessiva, levando ao “bloqueio” do molde ou à incapacidade de abrir o molde corretamente. Isto requer a utilização de aços especiais com baixa deformação térmica para moldes que operam em ambientes de alta temperatura.

Por conseguinte, o arrefecimento do molde é fundamental, um aspeto vital na produção da maioria dos produtos moldados por injeção. O controlo adequado da temperatura do molde não só melhora a qualidade do produto, como também evita danos no molde e assegura uma produção sem problemas.

Métodos de controlo da temperatura do molde

O controlo da temperatura do molde na moldagem por injeção é essencialmente categorizado em arrefecimento e aquecimento do molde, detalhado da seguinte forma:

Métodos de arrefecimento de moldes

Existem vários métodos de arrefecimento dos moldes de injeção:

Arrefecimento com água à temperatura ambiente: O método de arrefecimento mais comum envolve a utilização de água da torre de arrefecimento para arrefecer o molde, aproximando a temperatura da água à temperatura ambiente. Este método é económico, prático e adequado para a maioria das operações padrão de moldagem por injeção.

Arrefecimento por água gelada: Quando é necessário um arrefecimento mais rápido, é utilizado um refrigerador. Ao definir a temperatura da água geralmente entre 13-17°C, a temperatura do molde pode ser controlada com mais precisão, adequada para cenários em que são necessárias alta precisão e eficiência de produção.

Arrefecimento por ar: Em alguns casos, se a temperatura do molde atingir facilmente a temperatura de trabalho, ou se o produto não exigir um controlo rigoroso da temperatura, pode ser utilizado ar ambiente para o arrefecimento. Este método não requer a ligação de circuitos de água de arrefecimento e tubos de aquecimento, mas é menos comummente aplicado, sendo utilizado apenas em condições específicas.

Métodos de aquecimento de moldes

São utilizados vários métodos para aquecer os moldes de injeção, cada um com as suas caraterísticas e aplicações:

Aquecimento por controlador de temperatura: Um método comum de aquecimento, usando controladores de temperatura que oferecem opções de aquecimento a água e a óleo. O aquecimento a água é adequado para temperaturas de molde abaixo de 100°C, enquanto o aquecimento a óleo é usado para temperaturas acima de 100°C. Para alguns plásticos de alta temperatura que requerem temperaturas de molde até 200°C, o aquecimento a óleo torna-se especialmente importante.

Aquecimento por bobina eléctrica: Este é um método de aquecimento económico, mas a sua desvantagem é o potencial aquecimento irregular, que pode afetar a qualidade do produto. Portanto, pode não ser adequado para produções em que o aquecimento uniforme é crucial.

Placas de isolamento: Para melhorar a eficiência do aquecimento e reduzir a perda térmica, alguns moldes usam placas de isolamento. Este método ajuda a manter as temperaturas do molde estáveis, reduzindo também o consumo de energia.

Arrefecimento e aquecimento rápidos do molde

O arrefecimento e aquecimento rápidos do molde, também conhecido como “Rapid Heat Cycle Molding” (RHCM), é uma técnica de tratamento especializada para moldes de moldagem por injeção. Durante este processo, o molde é aquecido rapidamente a uma temperatura superior ao ponto de fusão do plástico para facilitar o fluxo do plástico e encher o molde. Depois de o plástico encher o molde, a temperatura é rapidamente reduzida para acelerar o arrefecimento e a solidificação do plástico, encurtando assim o ciclo de moldagem.

A tecnologia de arrefecimento e aquecimento rápidos é adequada para produtos de alta precisão com altos requisitos de qualidade de superfície, tais como produtos de plástico transparente e artigos de superfície de alto brilho. Esta técnica exige um controlo preciso da temperatura e um sistema de aquecimento e arrefecimento eficiente, estabelecendo padrões elevados para a conceção e fabrico de moldes.

No entanto, devido ao seu consumo substancial de energia durante a produção, a sua utilização é limitada e normalmente reservada para ocasiões especiais.

Conclusão

Em conclusão, compreender e aplicar com precisão as definições de temperatura do molde é fundamental no domínio da moldagem por injeção. Não só assegura a integridade e a qualidade do produto final, como também influencia significativamente a eficiência do processo de produção.

Do ABS ao PEEK, cada material exige uma abordagem diferenciada ao controlo da temperatura. Seguindo estas diretrizes e adaptando-se aos requisitos específicos de cada plástico, os fabricantes podem obter uma qualidade superior do produto, minimizar os defeitos e otimizar os tempos de ciclo. Lembre-se, a chave para o sucesso da moldagem por injeção reside na gestão meticulosa das temperaturas do molde.