Índice

AlternarCompreender a moldagem por injeção de precisão

Quando se fala em moldagem por injeção de precisão, muitas pessoas pensam primeiro na exatidão das dimensões do produto. De facto, garantir a exatidão dimensional é um elemento central na moldagem por injeção de precisão, mas não é tudo. No processo de moldagem por injeção de precisão, somos confrontados com uma série de desafios e testes.

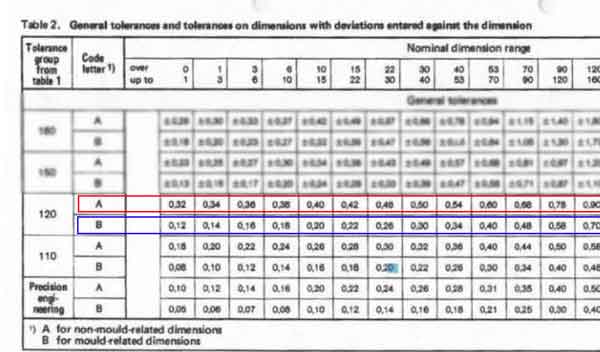

1. Em primeiro lugar, o controlo da precisão dimensional é um desafio técnico. Isto inclui a tolerância das dimensões da peça e o dimensionamento e tolerância geométricos (GD&T). Isto deve-se principalmente ao encolhimento dos produtos de plástico durante a moldagem por injeção, que também pode causar deformações e levar a desvios de forma.

2. Em segundo lugar, os produtos moldados por injeção apresentam frequentemente vários defeitos de moldagem, tais como bolhas, linhas de fluxo, manchas brancas e pretas, etc. Estes defeitos não só afectam o aspeto do produto como também podem enfraquecer o seu desempenho. Para evitar estes problemas, é crucial controlar rigorosamente vários factores no processo de moldagem por injeção, incluindo o material, a velocidade de injeção, a temperatura e a pressão.

3. Além disso, controlar a espessura da parede e a relação fluxo-comprimento é outro desafio. Alguns produtos requerem espessuras de parede muito finas, enquanto outros requerem paredes mais espessas, colocando maiores exigências à precisão da máquina de moldagem por injeção. Especialmente quando se produzem produtos de grandes dimensões ou de formas complexas, assegurar uma espessura de parede uniforme e uma relação fluxo-comprimento torna-se um desafio técnico.

Em resumo, a moldagem por injeção de precisão não é apenas uma questão de exatidão dimensional. Envolve também a seleção de materiais, a otimização do processo de produção, o aumento da precisão do equipamento e o controlo rigoroso do ambiente de produção. Só considerando estes factores de forma abrangente é que podemos garantir a alta qualidade e o alto desempenho do produto final.

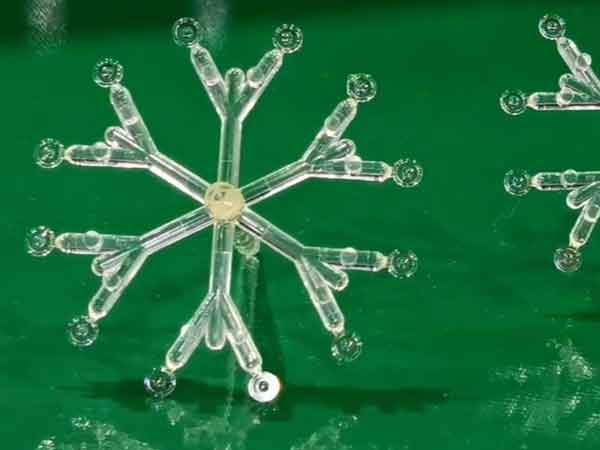

Exemplos de Micro Moldagem por Injeção

Os produtos de moldagem por micro-injeção representam o auge da tecnologia de moldagem de precisão. À medida que os produtos se tornam cada vez mais miniaturizados, as exigências de precisão intensificam-se. Esta técnica requer uma precisão de maquinação extremamente elevada e um suporte de equipamento avançado para garantir que cada componente minúsculo cumpre os padrões dimensionais e funcionais esperados. Neste domínio, mesmo a mais pequena melhoria pode aumentar significativamente o desempenho do produto.

Dois aspectos da precisão na moldagem por injeção

A precisão da moldagem por injeção de precisão envolve principalmente dois aspectos:

- Em primeiro lugar, melhorar a precisão do molde de injeção,

- E, em segundo lugar, reforçar a precisão da máquina de moldagem por injeção ou do próprio processo de moldagem.

Se apenas for necessária uma melhoria na precisão do molde, e forem utilizados os processos normais de uma máquina de moldagem por injeção normal, pode ser suficiente para os requisitos do produto. Esta abordagem é geralmente menos dispendiosa e menos complexa.

No entanto, se for necessário melhorar também a precisão do processo da máquina de moldagem por injeção, o desafio aumenta significativamente. Em suma, a dificuldade e o custo da moldagem por injeção de precisão estão intimamente ligados aos seus requisitos de precisão.

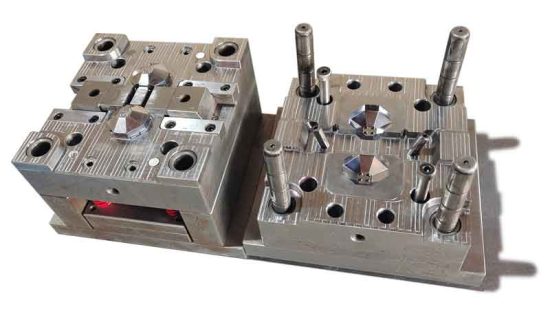

Principais caraterísticas dos moldes de injeção de precisão

Técnicas de fabrico de alta precisão

No fabrico de moldes, a utilização de técnicas de alta precisão, tais como a fresagem de alta velocidade, a erosão lenta por fio (Electrical Discharge Machining) e a erosão por espelho, garante a qualidade e a precisão do processamento do molde. Estes métodos eliminam a necessidade de retificação manual adicional ou de processos de ajuste complexos. Tornam a superfície do molde lisa e altamente precisa no encaixe, prevenindo eficazmente defeitos como o flash, mesmo sob altas pressões de injeção.

Utilização de materiais de molde duros

Geralmente, os moldes de alta precisão utilizam materiais duros com uma dureza acima de HRC48, tais como H13, S136, SKD61, 1.2344, etc. Estes materiais não só garantem a durabilidade e estabilidade do molde, mas também mantêm uma elevada precisão durante a utilização a longo prazo, tornando-os adequados para a produção de peças de precisão.

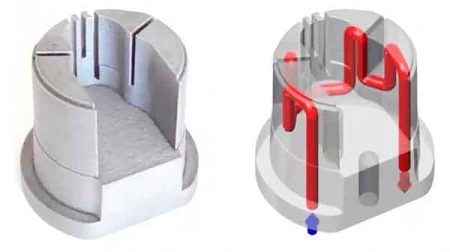

Tecnologia de arrefecimento conformal

Em alguns processos exigentes de moldagem por injeção, a tecnologia de arrefecimento conformacional pode arrefecer os produtos de forma mais precisa e eficiente. Esta técnica utiliza canais de arrefecimento especiais no interior do molde que se adaptam à forma do produto, conseguindo um arrefecimento rápido e uniforme. Isto assegura a precisão dimensional do produto e melhora a eficiência da produção.

Controlo inteligente com sensores incorporados

Para aumentar ainda mais a precisão, alguns moldes topo de gama estão equipados com sensores de pressão e temperatura. Estes sensores podem monitorizar parâmetros-chave durante o processo de moldagem por injeção, tais como a pressão e a temperatura no interior da cavidade do molde, e controlar com precisão os parâmetros de moldagem por injeção para garantir a qualidade do produto. Este controlo inteligente não só melhora a consistência e a repetibilidade do produto, como também torna o processo de produção mais eficiente e fiável.

Através deste design de alta precisão e meios técnicos, a importância da precisão do molde na produção de moldagem por injeção é ainda mais enfatizada, fornecendo uma garantia fiável para a produção de componentes de precisão de alta qualidade.

Os pontos fortes das máquinas de moldagem por injeção de precisão

Por vezes, o simples aumento da precisão dos moldes de injeção não é suficiente para satisfazer os requisitos do produto. Nesses casos, são utilizadas máquinas de moldagem por injeção de precisão para melhorar a qualidade do produto.

Existem diferenças significativas entre as máquinas de moldagem por injeção de precisão e as máquinas convencionais, e estas diferenças têm um impacto direto na qualidade e no custo dos produtos.

(As máquinas de moldagem por injeção totalmente eléctricas estão a tornar-se cruciais na moldagem de precisão devido à sua precisão excecional).

1. Pressão de injeção elevada

Grau de pressão de injeção A pressão nas máquinas de moldagem por injeção convencionais varia tipicamente entre 147~177Mpa, enquanto as máquinas de moldagem por injeção de precisão operam a pressões mais elevadas de 216~243 Mpa, e mesmo as máquinas de moldagem por injeção de ultra-alta pressão podem atingir 243~392 MPa. A moldagem por injeção de ultra-alta pressão aumenta muito a precisão dimensional do produto, reduzindo a taxa de encolhimento para quase zero, mas também coloca maiores exigências tanto nos moldes como nas máquinas.

Efeitos da pressão de injeção Um problema comum na moldagem por injeção a pressão ultra-alta é o potencial refluxo de plástico fundido dentro do parafuso, que pode degradar a qualidade do plástico e o desempenho das peças moldadas por injeção. Para evitar esta situação, as máquinas de moldagem por injeção a pressão ultra-alta podem adotar parafusos e êmbolos de injeção separados ou válvulas anti-retorno especiais. Além disso, pressões de injeção mais elevadas requerem maior força de aperto, especialmente para produtos de maiores dimensões.

Impactos nos moldes de plástico A moldagem por injeção a pressão ultra-alta impõe requisitos rigorosos aos moldes. Não só os moldes precisam de ter fendas mais pequenas para evitar a formação de flashes, como também requerem uma maior precisão de processamento e um bom sistema de ventilação. Além disso, o desgaste dos moldes aumenta, exigindo maior dureza e resistência ao desgaste, o que aumenta diretamente os custos de fabrico dos moldes.

Efeitos no custo de produção Embora a pressão ultra-alta possa reduzir o encolhimento dos produtos de plástico e aumentar a sua densidade e peso, também significa um maior consumo de energia e um maior desgaste do molde, levando a custos de produção globais mais elevados.

Conclusão: Embora a moldagem por injeção a ultra-alta pressão seja um método para alcançar a precisão na moldagem por injeção e possa, de facto, proporcionar uma maior precisão dimensional e qualidade do produto, tem o custo de maiores despesas de produção e exigências técnicas.

Por conseguinte, sem requisitos específicos, a tecnologia de moldagem por injeção a ultra-alta pressão não é normalmente adoptada casualmente. Em vez disso, a escolha da máquina de moldagem por injeção deve basear-se nas necessidades reais do produto e no orçamento de custos. A seleção da moldagem por injeção de precisão deve ter em conta a integração dos requisitos do produto, a relação custo-eficácia e a viabilidade técnica.

2. Alta velocidade de injeção

A velocidade de injeção é uma métrica crucial para avaliar o desempenho das máquinas de moldagem por injeção. As máquinas de moldagem por injeção convencionais funcionam normalmente a velocidades de cerca de 100 mm/s, enquanto as máquinas de alta velocidade excedem largamente este intervalo, atingindo velocidades de 300 mm/s a 1000 mm/s, com alguns modelos a atingirem mesmo velocidades mais elevadas e uma aceleração do êmbolo excedendo 20 G.

A moldagem por injeção a alta velocidade traz não só uma maior eficiência de produção, mas também uma maior pressão de injeção. Isto significa que, ao utilizar máquinas de moldagem por injeção de alta velocidade, é necessário enfrentar os desafios associados à alta pressão de injeção. A moldagem a alta velocidade ajuda a melhorar a eficiência da produção e pode resolver eficazmente certos defeitos no processo de injeção, tais como linhas de fluxo e deformações, melhorando assim a qualidade global do produto.

No entanto, nem todos os produtos são adequados para a moldagem por injeção a alta velocidade. A velocidade de injeção adequada depende dos requisitos específicos do produto, incluindo as propriedades do material, a complexidade do design e as normas de qualidade. Uma velocidade mais elevada nem sempre é melhor; a seleção da velocidade correta deve basear-se numa análise abrangente das caraterísticas do produto e das necessidades de produção.

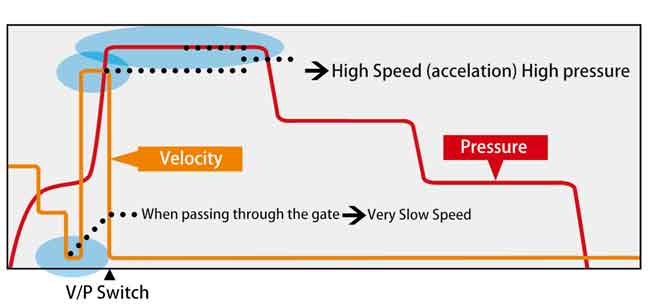

3. Controlo segmentado preciso da velocidade, pressão e caudal

O controlo preciso da velocidade, pressão e fluxo no processo de moldagem por injeção é fundamental para garantir a qualidade do produto. O controlo segmentar destes parâmetros permite a plena utilização das suas vantagens e compensa as deficiências, especialmente quando se lida com produtos complexos ou de elevada exigência.

3.1 Controlo da velocidade de injeção segmentada

Vantagens da injeção a alta velocidade

- Reduz o tempo de injeção, melhorando a eficiência da produção.

- Aumenta a distância do fluxo, permitindo que os materiais preencham moldes complexos.

- Aumenta o brilho da superfície do produto, melhorando a qualidade da aparência.

- Reduzir as linhas de soldadura, melhorando a integridade estrutural do produto.

- Reduz a deformação do arrefecimento, assegurando a estabilidade dimensional.

Vantagens da injeção a baixa velocidade

- Evita eficazmente o flash, mantendo os bordos do produto limpos.

- Reduz as marcas de fluxo, melhorando a textura da superfície.

- Evita que o molde retenha o ar e introduza ar, reduzindo os defeitos.

- Evita a deformação da orientação molecular, mantendo as propriedades físicas.

Aplicação do Controlo Segmentado Diferentes requisitos de produtos necessitam de velocidades de injeção diferentes. Estruturas simples podem necessitar de apenas um ou dois segmentos de velocidade, enquanto produtos complexos e de alta exigência podem necessitar de múltiplos segmentos.

Ao utilizar diferentes velocidades em várias fases da injeção, é possível otimizar o processo de enchimento de acordo com as caraterísticas do produto e o design do molde, reduzindo defeitos como linhas de soldadura, deformação, flash e fissuras, ao mesmo tempo que se minimiza a tensão interna.

As máquinas de moldagem por injeção de precisão estão normalmente equipadas com sensores de deslocamento de alta precisão, assegurando uma precisão de controlo de velocidade de 0,1mm, cobrindo uma vasta gama de velocidades muito altas a muito baixas.

3.2 Controlo segmentado da pressão de manutenção

Estratégia de pressão de retenção em várias fases A pressão de retenção na moldagem por injeção é normalmente dividida em várias fases:

- A primeira fase reduz a pressão para evitar o flash.

- A segunda fase aumenta a pressão para reduzir a contração e melhorar a precisão dimensional.

- A terceira fase reduz a pressão para minimizar a tensão residual.

Papel dos Sensores de Pressão Os sensores de pressão podem ser instalados em vários locais da máquina de moldagem por injeção, tais como o bocal, o sistema de canais quentes, o sistema de canais frios, e a cavidade do molde, para medir e controlar a pressão do plástico em tempo real. Estes dados podem ser registados e ajustados em tempo real, garantindo a pressão adequada em cada passo, reduzindo os defeitos e facilitando a inspeção pós-moldagem e a resolução de problemas.

A precisão do controlo da pressão de injeção e de retenção pode atingir 0,1Mpa, garantindo uma aplicação precisa da pressão e uma moldagem de alta qualidade.

Em resumo, o controlo segmentado preciso da velocidade, pressão e fluxo é uma tecnologia indispensável na moldagem por injeção de precisão. Ao ajustar com precisão estes parâmetros-chave, a qualidade do produto e a eficiência da produção podem ser significativamente melhoradas, satisfazendo as necessidades de produção de vários requisitos complexos e de alto padrão.

4. Controlo da temperatura

O controlo da temperatura é um aspeto crucial da moldagem por injeção de precisão que não pode ser descurado. Durante o processo de moldagem por injeção, as temperaturas do barril e do bocal têm de ser rigorosamente controladas, utilizando frequentemente um sistema de controlo de circuito fechado para aumentar a precisão. Atualmente, a temperatura do parafuso e do cilindro é frequentemente controlada utilizando o controlo PID (Proporcional, Integral, Diferencial), com uma precisão que pode ser mantida dentro de ±1℃.

Além disso, a temperatura do molde é igualmente importante, tornando os sensores de temperatura do molde uma chave para garantir a qualidade da moldagem por injeção. O controlo preciso da temperatura garante que os materiais plásticos são injectados no seu estado ideal, conduzindo à produção de produtos com qualidade estável e dimensões precisas.

5. Parafusos personalizados para moldagem por injeção de precisão

Nas máquinas de moldagem por injeção de precisão, a conceção do parafuso é particularmente crucial. Estas máquinas utilizam tipicamente parafusos concebidos para baixo cisalhamento para reduzir o calor de cisalhamento no material, evitando efetivamente o sobreaquecimento excessivo do material. Para cumprir este requisito de design, os parafusos das máquinas de moldagem por injeção de precisão têm geralmente uma maior relação comprimento/diâmetro, normalmente entre 24-30, resultando numa forma mais esbelta. Este design ajuda a melhorar a capacidade de processamento do parafuso e a uniformidade do material. Além disso, estes parafusos têm de funcionar a velocidades de rotação mais elevadas.

Para produtos e materiais com requisitos especiais, as máquinas de moldagem por injeção de precisão utilizam frequentemente parafusos especializados, enquanto as máquinas de moldagem por injeção convencionais tendem a utilizar mais parafusos de uso geral.

Além disso, para melhor acomodar as elevadas pressões de injeção, os parafusos das máquinas de moldagem por injeção de precisão são frequentemente fabricados em aço-liga, garantindo a sua resistência e durabilidade sob alta pressão. Em contrapartida, os parafusos das máquinas de moldagem por injeção convencionais são normalmente fabricados em aço inoxidável. Em geral, o papel do parafuso nas máquinas de moldagem por injeção de precisão é vital, uma vez que a sua conceção e seleção de materiais afectam diretamente a qualidade dos produtos e a eficiência da produção.

6. Precisão da fixação do molde na moldagem por injeção de precisão

Na moldagem por injeção de precisão, a precisão da fixação do molde desempenha um papel crucial na determinação da qualidade do produto. Exige que o molde estacionário (molde fixo) e o molde móvel (molde móvel) tenham um posicionamento repetido muito preciso, com o paralelismo entre eles tipicamente controlado dentro de 0,06-0,08 mm. Para alcançar esta precisão, são adoptadas várias medidas:

Aumentar a rigidez do molde A utilização de modelos de alta rigidez pode melhorar efetivamente a estabilidade e a durabilidade do molde, reduzindo a deformação durante a moldagem por injeção a alta pressão.

Utilização de calhas lineares de grandes dimensões A utilização de calhas lineares de grandes dimensões assegura o movimento suave e preciso do molde, aumentando assim a precisão da fixação do molde.

Mecanismo de contacto do bico de alta precisão A otimização do mecanismo de contacto do bico impede o movimento do molde estacionário causado pelo contacto do bico durante o processo de injeção, garantindo a precisão da injeção.

Reforço da rigidez da base A utilização de uma base de elevada rigidez, como a que é feita a partir de uma única peça fundida, pode melhorar a estabilidade e a precisão de toda a máquina de moldagem por injeção, mantendo uma elevada precisão durante a utilização a longo prazo.

Mecanismo de fixação do molde melhorado A melhoria do mecanismo de fixação do molde, como a otimização da transferência de calor, pode eliminar o não paralelismo do molde causado pelas variações de temperatura, mantendo a precisão do molde.

Em aplicações práticas, como no fabrico de lentes para smartphones, estes controlos e optimizações precisos podem melhorar significativamente a qualidade do produto. Por exemplo, podem reduzir o desvio do centro geométrico das superfícies superior e inferior, alegadamente para menos de 1,12um. O controlo fino da precisão da fixação do molde na moldagem por injeção de precisão é fundamental para garantir que os produtos cumprem as normas de alta qualidade.

Exemplo: Lentes para telemóveis

As lentes para telemóveis, que apresentam moldagem por injeção de precisão, incorporam tecnologias avançadas para garantir uma produção de alta qualidade. As principais técnicas incluem:

- Material: APEL, um COC superior, melhora a qualidade da lente.

- Design de parafuso especializado: Reduz defeitos como manchas pretas e brancas, baixando significativamente a taxa de defeitos de 10,7% para 0,1%.

- Mecanismo de bloqueio de alta precisão: Mantém o desvio do centro ótico dentro de 1,12 micrómetros, assegurando um desempenho ótimo da lente.

- Velocidade de injeção: Uma velocidade rápida de 550-600mm/s assegura uma distribuição uniforme do material.

- Controlo V/P preciso: Estabiliza a pressão e a temperatura durante a injeção para evitar falhas como o flash.

Estas tecnologias não só melhoram a qualidade das lentes, como também demonstram a preocupação da indústria transformadora com a precisão e a fiabilidade.

Conclusão: Normas de qualidade da moldagem por injeção de precisão

A moldagem por injeção de precisão estabelece padrões de qualidade mais elevados em vários aspectos, em comparação com a moldagem por injeção convencional. Estes incluem a aplicação de alta velocidade e alta pressão, o controlo segmentado preciso da velocidade e da pressão, bem como o controlo preciso da temperatura. Além disso, em termos de conceção dos parafusos e dos mecanismos de fixação do molde, a moldagem por injeção de precisão apresenta padrões que ultrapassam os da moldagem por injeção convencional.

No entanto, as técnicas específicas de moldagem por injeção de precisão necessárias variam para diferentes produtos. Os princípios discutidos neste artigo são apenas orientações básicas. Uma compreensão e aplicação mais profundas da moldagem por injeção de precisão requerem análise e investigação baseadas em casos de produtos específicos. Isto significa que a moldagem por injeção de precisão não é apenas um conjunto fixo de especificações técnicas, mas um processo complexo que precisa de ser ajustado e optimizado de forma flexível de acordo com cenários de aplicação específicos.